摘要: 光刻在集成电路制造工艺中占据着非常重要的位置,其中光刻胶的使用必不可少。每种光刻胶的物理和化学特性各有差异,在不同品牌型号光刻机上的表现也会有差异。为更好地匹配不同的光刻机,达成优异的光刻性能表现,使用新款光刻胶时,前处理、软烘、曝光、显影等工艺参数需要进行相应的调整。本文介绍了光刻工艺的基本流程,光刻胶的成分、理化特性及其用途,重点关注显影方式和参数对显影不洁问题的影响,阐述了一款黑色负性光刻胶工艺参数优化的过程,经过多次试验,最终得到了最佳工艺参数:软烘:100℃、120 s;曝光:i-line、150 mj/cm

2;显影:扫描显影80 s。

Abstract:

Photolithography plays a crucial role in the integrated circuit manufacturing process, which requires the usage of photoresist. Each photoresist has various physical and chemical properties, and it will function differently on different brands and models of lithography machines. When employing the new photoresist, process parameters such as pretreatment, soft bake, exposure and development must be changed to better match different lithography equipment and provide good lithography performance. This paper introduces the basic photolithography process, the composition, physical and chemical properties of the photoresist, and its application, with a focus on the influence of the development method and parameters on the development of unclean problems, and expounds a black negative photoresist process parameter optimization method. After numerous tests, the best process parameters were finally obtained: Soft bake: 100˚C, 120 s; exposure: i-line, 150 mj/cm2; development: scanning and development for 80 s.

1. 引言

光刻的本质是利用曝光、显影等工艺在晶圆表面制作出与掩膜版对应的图形,从而实现沟槽或通孔等三维结构和金属薄膜布线的目的。半导体产业在20世纪50年代开始采用光刻技术制造晶体管和集成电路。晶圆上的电路图形以及元器件经过光刻工艺从掩膜版转移到晶圆表面的光刻胶上,再通过刻蚀和离子注入等工艺将光刻胶上的图形复制到晶圆表面上,这两次图形的转移说明了晶圆表面上的电路设计和元器件的精确性需要通过光刻来实现。因此,光刻在集成电路制造中占据着核心位置 [1] [2] [3]。通常集成电路制造需要进行多次光刻,每次光刻均需套准,前一次光刻不完全套准,即使误差很小,在后续多次光刻中这一微小误差也会不断放大,最终有可能导致整片晶圆失效报废,因为图形的特征尺寸处于微米级甚至纳米级,所以对套准的要求很高,通常要求套准误差小于特征尺寸的10%。从盈利角度看,对大尺寸晶圆加工比对小尺寸晶圆加工更能提高经济效益 [4] [5]。然而高温更容易使大晶圆产生较大形变,比如在光刻前发生翘曲,将会直接影响光刻胶侧壁的垂直度和平整度,即光刻图形的质量,这就需要对环境温度控制十分严格。同时在大面积晶圆片上实现均匀的光刻胶涂布、均匀曝光和均匀显影也有一定的难度。光刻图形缺陷是指任何对目标图形的偏离,光刻工艺阶段产生的缺陷会通过后续的刻蚀或离子注入转移到元器件和电路上,进而影响产品的成品率和可靠性 [6] [7],因此,光刻工艺中必须将缺陷降到最低。将光刻版上的图形转移到晶圆表面的光刻胶之后,还需要利用刻蚀工艺将光刻胶上的图形再次精准地转移到晶圆表面。刻蚀工艺一般在湿法区进行,其中有强腐蚀性的化学药剂参与,如果光刻胶图形不能抵御这些强腐蚀性化学试剂的攻击,会直接导致第二次图形转移失败 [8] [9] [10] [11]。要求光刻胶感光速度是出于盈利的角度,光刻胶感光速度越快意味着曝光时间越短,也就是光刻周期越短,产能越高,经济效益将也就越高。

光刻胶,又称光致抗蚀剂,是经过特定曝光光线的照射或者辐射后,在特定显影液中的溶解度会发生变化的耐腐蚀光阻材料 [12]。这种特定曝光光线可能是紫外光、电子束、离子束或者X射线等光源。晶片制造中所用的光刻胶通常以液态涂在硅片表面,后干燥成胶膜 [13]。光刻胶是光刻工艺的核心材料,需根据特定的光刻胶及其要达成的效果对前处理、烘培、曝光、显影工艺进行调整 [14] [15]。光刻胶按照应用场景不同可分为半导体光刻胶、LCD光刻胶、PCB光刻胶。本文研究的黑色光刻胶是一种负性的LCD平板显示用光刻胶。在试验该款光刻胶时,先使用供应商推荐工艺参数,发现有显影不洁并且伴随严重过显影问题。为解决这一问题,进行了非常多次系统性实验,最后得出适合本实验室光刻系统的工艺参数。

2. 实验部分

本款黑色光刻胶含有一种黑色颜料(金属氧化物、金属氮化物),外观颜色呈黑色,透光率在0.2%以下,主要用途是红外屏蔽和防止漏光,光刻显影过程中需更关注透射率和针孔。实验采用G-33D6型高精密双面光刻机。

2.1. 不良问题/显影不洁和过显影问题

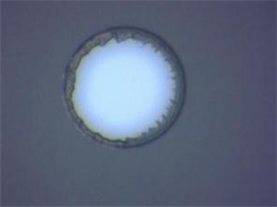

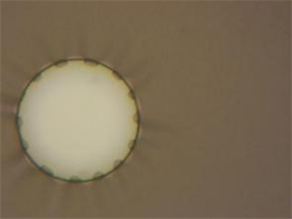

本实验首先采用该款黑色光刻胶供应商推荐的软烤、曝光和显影工艺参数进行试验,如图1所示,显影检查时在显微镜下观察发现,光刻胶的图形孔内有较为严重的光刻胶残留,边缘呈锯齿状,属于显影不洁现象,同时有过显影现象。显影不洁和过显影这两个问题在后面的制程中会不断被放大,从而导致产品损失和良率的降低。

(a) 设计开口值:70 μm

(a) 设计开口值:70 μm  (b) 设计开口值:72 μm

(b) 设计开口值:72 μm

Figure 1. The defect morphology under the microscope ×500

图1. 显微镜下缺陷图形形貌×500

2.2. 不良影响因素分析

使用相同的工艺参数进行实验,实际显影结果与光刻胶供应商的参考显影结果有较大差异,确认是设备不同引起,因此需要寻找适合本实验室设备的工艺参数。根据光刻工艺原理和显微镜下缺陷的形貌分析,初步判断可以在供应商提供的工艺参数基础上优化软烤、曝光和显影三者参数,调整显影机喷液手臂(Dispense arm)的摆臂方式和位置,尝试对显影不洁和过显影问题进行有效解决。

2.3. 问题解决

本实验用旋涂法得到光刻胶薄膜,经台阶仪测量后发现膜厚和均匀性良好,因此,解决问题的研究重点放在软烤、曝光、显影参数的调试和显影机喷液手臂摆动方式的调整上面。选取6英寸晶圆作为基板、压覆一层透明光刻干膜作为底材,之后涂布黑色光刻胶,厚度1.2~1.3 μm。

2.3.1. 探究曝光能量对显影结果的影响

选取四片已完成黑色光刻胶涂布的晶圆,软烤(时间和温度)、显影(显影方式和显影时间)工艺参数按照供应商推荐参数改变曝光能量,分别为150 mj/cm2、180 mj/cm2、210 mj/cm2、240 mj/cm2,曝光完成后在显微镜下观察显影后的图形形貌。实验参数如表1所示,显影结果如图2所示:

Table 1. The experiment to explore the influence of exposure time on development results

表1. 探究曝光能量对显影结果的影响

(a) 曝光能量:180 mj/cm2

(a) 曝光能量:180 mj/cm2  (b) 曝光能量:180 mj/cm2

(b) 曝光能量:180 mj/cm2  (c) 曝光能量:180 mj/cm2

(c) 曝光能量:180 mj/cm2  (d) 曝光能量:180 mj/cm2

(d) 曝光能量:180 mj/cm2

Figure 2. The graphic morphology ×500 under the microscope after different exposure energies were developed.

图2. 不同曝光能量显影后的图形形貌×500

暂且不关注曝光后图形开口尺寸是否符合要求,待显影不洁和过显影问题解决后再去关注这个问题。从图2可知,曝光能量为150 mj/cm2时晶圆上图形的显影不洁与过显影现象同时存在;曝光能量为180、210、240 mj/cm2时晶圆上的图形的显影不洁程度逐渐增加、过显影逐渐减弱。可以看出,其它工艺参数不变情况下,随着曝光能量增加显影不洁问题会更加严重,过显影程度则略有减轻。要获得满意的显影效果不能只从曝光能量方面调整,还需要软烤和显影工艺的配合。考虑到软烘和显影工艺对过显影的改善更加明显,优先保证显影不洁问题最小的前提下,出于简化工艺参数优化的考虑暂将150 mj/cm2的曝光能量作为后续曝光参数。

2.3.2. 探究软烘焙时间对显影结果的影响

选取两片晶圆,显影工艺参数不变,曝光能量选为150 mj/cm2,软烤温度不变,以软烤时间为变量(分别为120 s、240 s),选出最佳软烤参数。实验条件和结果整理如表2和图3所示:

Table 2. Investigating the effect of soft bake time on development results

表2. 探究软烤时间对显影结果的影响

(a) 软烤时间:120 s

(a) 软烤时间:120 s  (b) 软烤时间:120 s

(b) 软烤时间:120 s  (c) 软烤时间:240 s

(c) 软烤时间:240 s  (d) 软烤时间:240 s

(d) 软烤时间:240 s

Figure 3. Development of the figure morphology under the microscope ×500 after different soft baking time

图3. 不同软烤时间显影后的图形形貌×500

由图可知,其它工艺参数不变的情况下增加软烤时间,晶圆图形上的过显影问题变得严重,原因是对晶圆进行过度烘烤使得光刻胶中感光成分的活性降低,从而与曝光光线不能反应,而这款黑色光刻胶为负胶,没有曝光部分会被显影液清洗掉,这就是增加软烤时间会导致过显影现象变得严重的原因。

2.3.3. 探究显影时间对显影结果的影响

选取两片已完成黑色光刻胶涂布的晶圆,软烤时间和温度、曝光能量固定,改变显影时间(分别为75 s、85 s),在显微镜下观察显影后的图形形貌,实验结果如表3和图4所示:

Table 3. Investigating the effect of development time on development result

表3. 探究显影时间对显影结果的影响

(a) 显影时间:75 s (晶圆中心位置图形形貌)

(a) 显影时间:75 s (晶圆中心位置图形形貌)  (b) 显影时间:75 s (晶圆中心位置图形形貌)

(b) 显影时间:75 s (晶圆中心位置图形形貌)  (c) 显影时间:85 s (晶圆边缘位置图形形貌)

(c) 显影时间:85 s (晶圆边缘位置图形形貌)  (d) 显影时间:85 s (晶圆边缘位置图形形貌)

(d) 显影时间:85 s (晶圆边缘位置图形形貌)

Figure 4. The morphology ×500 of different development times

图4. 不同显影时间得到的图形形貌×500

如图4所示,其它工艺参数不变,增加显影时间,显影结果没有明显变化。但有一点值得关注,同一个晶圆,边缘位置图形的显影不洁要比中心位置图形的问题轻微很多,这可能是旋转过程中晶圆边缘的显影液交换比中心区域的显影液交换速度更快一些,更快的显影液交换使得反应更加充分,是不是继续增加显影时间就可以解决显影不洁的问题呢,为了解答这个问题,我们进行了以下实验:

① 对上面两片晶圆用相同的显影方式进行加显(增加显影时间);② 另取两片底材条件相同的晶圆,显影时间分别选为90 s、105 s;实验结果:实验1加显的两片晶圆过显影现象变得严重,而显影不洁几乎没有改善;实验2结果与实验1的结果类似(过显影现象变得严重,显影不洁几乎没有改善)。

以上显影对比实验未能找出最佳的显影工艺参数,说明单纯地增加显影时间不能从根本上解决显影不洁和过显影的问题,下一步我们将尝试改变显影方式,探究其对晶圆上所有区域显影效果的一致性的影响。

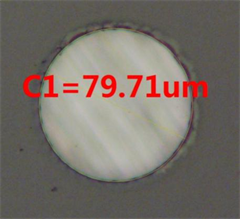

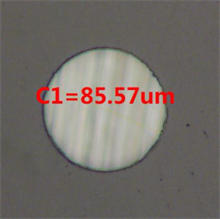

2.3.4. 探究显影方式对显影结果的影响

显影方式主要包括浸入式(Dip),喷淋式(Spray)、静态显影(puddle)和扫描式显影(scan)。受实验室条件所限,本文采用静态显影和扫描式显影两种方式完成。静态显影开始时晶圆先以缓慢的速度自旋转,显影机喷嘴喷出显影液来润湿晶圆,晶圆高速旋转将晶圆上的显影液甩干,喷嘴再次喷出显影液,晶圆静止一段时间。这段时间就是决定关键尺寸的显影效果能否达到要求的决定参数,即上文提到的显影时间。扫描式显影的第一步润湿与静态显影的润湿相似,都是在晶圆缓慢旋转的情况下喷嘴喷出显影液将晶圆润湿,不同的是润湿作用的显影液被甩干后,晶圆不会降低速度,继续高速旋转,同时喷液手臂从晶圆的一端移动到另一端并喷射显影液。这种显影方式的决定参数既可以用扫描次数来表示,也可用扫描时间来表示(喷液手臂在扫描过程中喷液是不间断的)。为改善晶圆各区域显影不均匀问题,我们尝试将显影方式由静止显影变换为扫描式显影。实验结果整理如表4和图5所示:

Table 4. Investigating the effect of developing methods on the developing results

表4. 探究显影方式对显影结果的影响

以上是探究显影方式对显影效果影响的实验方案。为了得到最佳的显影参数,设置了三种不同的显影时间,不同显影时间得到的结果如图5所示。将图2(a),图2(b)与图5(a),图5(b)相比较,显影方式为扫描的后者显然比显影方式为静置显影的前者效果好。这是由于采用扫描的显影方式时,显影液交换要比采用静置方式的快,光刻胶与显影液的反应也更加充分。将图5(a),图5(b)和图5(c),图5(d)相比,显影时间为70 s的后者图形显然也比显影时间为60 s的前者图形效果好。从图5(e),图5(f)可以看出,显影时间为80 s的图形已经不存在显影不洁和过显影问题,符合工艺质量要求。

3. 结论

本文实验以光刻工艺中使用的特定负性黑色光刻胶为研究对象,探究其在光刻工艺中出现的显影不洁和过显影的问题,通过多次单一变量对比实验找出适合该光刻胶的最佳工艺参数(软烘焙时间和温度、曝光能量和时间,显影方式)。光刻工艺步骤较繁琐,影响最终质量的因素也多,光刻工艺参数的优化是一个不断改进的过程,需要根据图形形貌反映的问题和研究人员的经验分析及时进行调整,某个工艺参数的修改可能会对其它工艺参数达成效果有所影响,这是一个牵一发而动全身的过程,改变了曝光能量,软烤温度和显影时间也要随之调整,因此,必须反复实验,反复对图形形貌进行确认,才能获得最优工艺参数和满意的显影质量。

综合上述实验结果,对于该款负性黑色光刻胶,建议使用如下工艺参数:

软烘焙:100℃、120 s;

曝光:i-line、150 mj/cm2;

显影:扫描显影、时间为80 s。

需要特别说明几点的是:1) 在达到预期优化目标的情况下,本着节省成本的目的,没有测试更多数据从而进行更精确的分析,另外显影图片的举证没有严格按照九点法进行收集;2) 由于本次实验所用的掩膜版共有10种开口,故在相同倍率下图形尺寸看起来会有差异;3) 对于上述得到的优化数据,用4片晶圆又重复实验了四次,其结果都能符合要求,最终确定上述参数为该款光刻胶的最优工艺参数。

致谢

感谢国家自然科学基金(NSFC61904156),福建省自然科学基金(2020J01293),福建省功能材料及应用重点实验室开放项目(fma2018011),陶瓷加热器件失效分析(ZK-HX201224),同时感谢厦门云天半导体科技有限公司的大力支持。

NOTES

*通讯作者。