摘要: 为了研究铝合金材料在新能源汽车上受到的动载作用,本文以6061和7075两种典型的铝合金材料作为研究对象,通过采用压杆试验装置(SHPB)开展不同冲击气压下6061和7075铝合金的动态力学特征和应力波传递规律,考察了该材料在不同应变率下的行为特征,分析了在不同载荷作用下应力波传递和材料损伤的关系。结果表明:随着应变率的增大,入射波应力随之增大,透射波应力幅度明显提升,导致透射波传递的时间变长,在高应变率下更容易使材料受损。

Abstract:

In order to study the dynamic load effect of aluminum alloy materials on new energy vehicles, in this paper, two typical aluminum alloy materials 6061 and 7075 are taken as research objects, the dynamic mechanical characteristics and stress wave transfer law of 6061 and 7075 aluminum alloys under different impact pressure were investigated by using the pressure bar test device (SHPB), the behavior characteristics of the material under different strain rates were investigated, and the relationship between stress wave transfer and material damage under different loads was analyzed. The results show, as the strain rate increases, the incident wave stress increases accordingly, the stress amplitude of transmitted wave increased obviously, as a result, the transmission time of transmitted wave becomes longer and the material is more likely to be damaged at high strain rate.

1. 引言

自现代化工业发展以来,中国汽车工业发展迅速,汽车轻量化成为汽车工业发展的必然途径。减轻车身重量有两种途径:一是选择新型轻量化高强度材料;另一种是根据新材料的特性设计更合理的车身结构,使零件空化、小型化、车身零部件的结构和技术改进等 [1] [2] [3]。铝合金因具有高强度、强耐磨性、强耐腐蚀性等特性被大量应用于汽车结构中 [4]。由于铝基复合材料广泛应用于航空航天、汽车和其他工业部门,一些材料和部件可能会导致冲击载荷的变化,例如在使用过程中发生高速碰撞,SHPB是一种主要的试验方法 [5]。Chen [6] 使用霍普金森压杆进行高应变率试验研究了A6系和A7系铝合金在T6状态下压缩冲击的应力应变行为,并在与挤压方向相关的三个方向上进行了试验,结果发现A6系列铝合金的应变行为对应变率不敏感。Masuda [7] 等人使用霍普金森压杆对高速热处理后的6061铝合金进行冲击试验,研究其应变–应力行为特征,分析表明,高温时效处理后的6061铝合金应变的敏感性在室温下不明显,但在应变率高于1000 s−1时变得非常明显。研究表明,不同铝合金的应变敏感性特征完全不同,一些铝合金对应变速度非常敏感,流动应力随应变速度的增加而增加,一些铝合金对应变速度不敏感,其流动应力不随应变速度变化,某些铝合金在一定的应力速度范围内没有变形速率敏感性,但在此范围外,应变速度对合金有一定影响,一些铝合金还具有应变速度的负面效应和应变速度的正面效应 [8] [9] [10] [11]。目前,7075铝合金是一种具有高电阻、热处理和良好加工性能的铝合金,它广泛应用于汽车和航空航天行业 [12] [13] [14]。

本文采用了分离式霍普金森压杆实验装置考察了6061和7075铝合金的冲击压缩性能,得到了6061和7075铝合金在动态冲击时的力学特性和应力波随时间的传播关系,研究结果对材料的抗冲击损伤性能,保证结构的安全性,提供了参考依据。

2. 试验方法

2.1. 试样的制备和试验方法

实验采用6061和7075铝合金(广州鑫美铜铝材料厂生产)为研究对象,标号为6061牌铝合金化学成分为:铜(0.15%~0.4%)、锰(0.15%)、镁(0.8%~1.2%)、锌(0.25%)、铬(0.04%~0.35%)、钛(0.15%)、硅(0.4%~0.8%)、铁(0.7%),其余为铝,标号为7075牌铝合金化学成分为:铜(1.2%~2.0%)、锰(0.3%)、镁(2.1%~2.9%)、锌(5.1%~6.1%)、铬(0.18%~0.28%)、钛(0.2%)、硅(0.4%)、铁(0.5%),其余为铝。制备的试样尺寸为Φ10 mm × 8 mm,(如图1所示)。试验前,各试样的两个端面用金相砂纸打磨至一定的粗糙度,保证两端面平行度在0.03 mm以内。

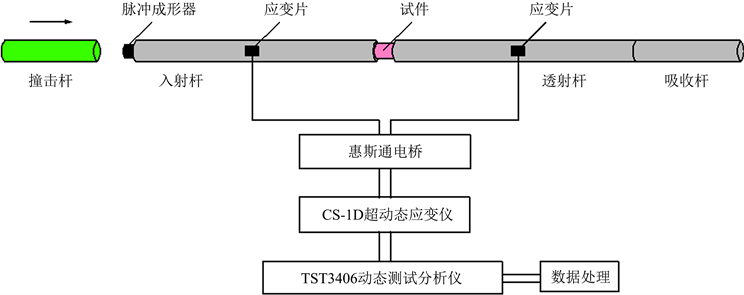

实验采用中国科技大学生产的分离式SHPB试验系统对铝合金试样实施冲击压缩试验,实验装置如图2所示。

Figure 2. SHPB device system for experiment

图2. 实验用SHPB装置系统

图3所示为实验中所用的SHPB试验装置示意图。当撞击杆以一定速度到达输入杆时,由一维应力波理论分析,将在入射杆上产生应力脉冲sI,当应力脉冲传播到入射杆的另一端时,试样将在该应力脉冲的运动下高速变形,反射的应力脉冲sR和向前的透射应力脉冲sT将在入射杆上产生 [15]。实验采用冲击气压分别为0.2 MPa、0.3 MPa、0.4 MPa、0.5 MPa,为保证实验的精确性,每组实验取三次实验的平均值作为最终的测试结果。

Figure 3. Schematic diagram of the Split Hopkinson pressure bar apparatus

图3. SHPB装置示意图

2.2. SHPB试验基本原理

高应变速率下金属材料的动态响应,结构应力波效应与材料应变速率效应彼此联系、彼此耦合,使得问题的解决难度大大增加 [16]。

一维假定忽略了杆件中应变率效应的影响,压杆是弹性均匀等截面杆,受一维应力作用,要求压杆的长径比足够大,可以忽略压杆在应力波传播中的弥散效应。均匀性假定认为应力应变沿试样长度方向均匀,试样两端应力相等,不考虑试样纵向与横向惯性的影响,忽略试样应力波效应。

(1)

式中,

为实验所测得的入射波应变值;

为实验所测得的反射波应变值;

为实验所测得的透射波应变值。

试件在应力波作用下的应变率

、应变

和应力

为

(2)

式中,

为压杆的弹性纵波波速;

为压杆的弹性模量;

为试件的横截面面积;

为压杆的横截面面积;

为试件的直径;

为试件的初始长度;

、

分别为试件入射端和透射端的速度;

、

分别为输入杆应变片和输出杆应变片的电压–应变转换系数。

式(2)计算数据处理方法为三波法。由均匀性假定,认为试件内部各处的应力、应变均处于均匀状态,由式(1)可将式(2)简化为:

(3)

式(3)即二波法测试数据处理公式。

3. 试验结果与分析

3.1. 铝合金应力波时程曲线

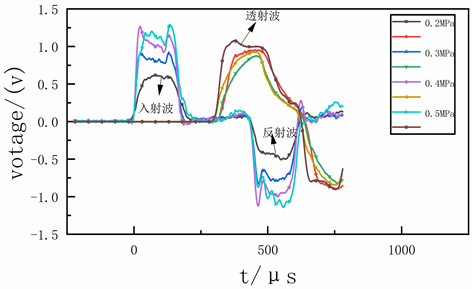

图4为6061铝合金在不同气压下的波形图,随着冲击压力的增加,透射波的应力明显增加,而入射波的最大应力随着冲击压力的增加而增加。很明显,当应力达到峰值时,应力波呈上下振动趋势。结果表明,随着冲击压力的增加,试样最有可能在冲击过程中产生裂纹。此外,由于增大的冲击压力,使子弹获得更大的动能来撞击入射杆,从而导致入射应力波的振幅增加,并且反射应力波的振幅也相应增加,同一时间对应的峰值应力增加。

Figure 4. Test the waveform signal of 6061 aluminum alloy under different air pressure

图4. 6061铝合金在不同气压下测试波形信号

3.2. 不同应变率下试样的应力应变曲线

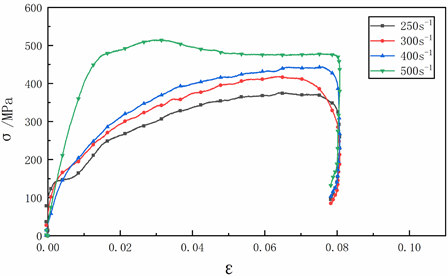

图5所示为不同应变率下6061和7075铝合金的应力应变曲线。由图5(a)可见,6061铝合金动态冲击力学性能随应变率的不同,总体上屈服应力与应变率呈正比关系,屈服应力随应变率的增大逐渐增加,当应变率为250 s−1时,最大应力为300 MPa,而当应变率为500 s−1时,最大应力接近500 MPa,增幅为66.7%。结果表明:6061铝合金随着应变率增大其屈服强度增大,并且增幅明显,说明且其延伸率较高,延伸性较好,最终卸载应变都接近0.07~0.08。同时可以看出在应变率为250 s−1时,其应力值有一段缓慢上升的趋势,表明材料此时进入屈服阶段,可以得出6061铝合金在低应变率下屈服不理想。

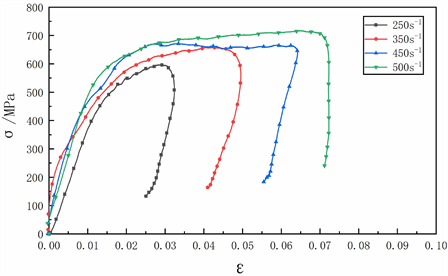

由图5(b)可知,在试验范围内,试样的应力应变动态关系在初始阶段应力随着应变率的增加呈线性增长,当应变率为250 s−1时,最大应力为550 MPa,而当应变率为500 s−1时,最大应力接近650 MPa,增幅为18%。当应变率达到500 s−1时,7075铝合金试样在达到弹性阶段应力峰值后,有一段趋于稳定的过程,随后在应变稳定时应力发生显著下降的塑形变形阶段。应变随着应变率的增大而增大,表明在应变率较低时,7075铝合金的变形主要为弹性变形,此时损伤较小,随着应变率的不断增大反映出其塑性较好。

(a)

(a) (b)

(b)

Figure 5. Stress-strain curves of (a) 6061 and (b) 7075 aluminum alloy under different strain rates

图5. 不同应变率下 (a) 6061和 (b) 7075铝合金的应力应变曲线

由图5(a)、图5(b)对比可知,在相同应变率条件下7075铝合金的应力明显高于6061铝合金,其强度也大于6061铝合金,同时,在相同应变率条件下7075铝合金在初始阶段应力增加的速度较快,其刚度较6061铝合金好。6061铝合金的应变值要远大于7075铝合金,说明6061铝合金的塑性较7075铝合金好。

4. 结论

采用分离式霍普金森压杆实验装置考察了6061和7075两种铝基合金在高应变率下的动态压缩行为。研究结果表明,6061和7075铝合金应力都随着应变率的增大而明显增大,表明6061和7075铝合金都具有应变率强化效应,在相同应变率条件下6061铝合金的卸载应变明显大于7075铝合金,表明6061铝合金塑性更好,延伸性更好。7075铝合金在相同的应变率下流动应力增大幅度较6061铝合金明显,表明7075铝合金的流动应力对高应变率敏感度较大,随着应变率升高卸载应变增大,屈服强度随之增大,体现了7075铝合金高强度特性,具有应变率强化效应。

基金项目

安徽省高校自然科学研究项目(KJ2020A0282)。