1. 引言

难熔金属钼具有熔点高、高温下强度和硬度高、抗热震性能好、导电导热性能优良以及抗腐蚀性能好、易于加工等特点,是冶金、航空航天、电子电气、核能以及化工等工业领域不可缺少的关键材料 [1] [2]。但纯钼本身存在的室温脆性及高温下较大的下垂变形等缺点极大的限制了其应用。诸多研究表明,在钼中掺杂一定的量的稀土氧化物,可有效提高钼的再结晶温度和高温抗蠕变性能,明显降低钼的塑–脆转变温度,改善钼的室温脆性和高温抗下垂能力 [3] [4] [5]。钼中常见掺杂的稀土氧化物有La2O3、Y2O3、CeO2、Nd2O3、Gd2O3等 [6] [7] [8],相比之下,掺杂La2O3的钼合金具有较为优越的综合性能以及较为低廉的成本,成为稀土钼合金的首选材料之一。

作为结构材料,钼及钼合金的焊接性能至为关键。而由于钼及钼合金对气体杂质污染敏感且具有导热快、低温脆化和高温氧化的特点,使得其焊接性能相对较差。钼及钼合金常用的焊接方式有钨极氩弧焊、压力电阻焊、真空电子束焊、激光焊、摩擦焊等 [9] [10] [11] [12],其中电子束焊因具有能量密度高(>106 W/cm2)、焊接速度快、焊接热影响区小、材料变形小、焊缝深宽大等特点且主要在真空条件下进行,成为钼及钼合金理想的焊接方式之一。

本文对稀土钼镧合金进行了电子束焊接,通过焊接工艺参数的对比以及接头组织和焊缝缺陷的检测分析,研究了稀土钼合金电子束焊接接头的组织及其影响因素。

2. 试验材料与方法

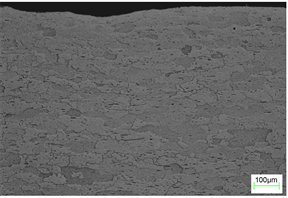

试验使用的材料为1 mm厚稀土钼镧合金板,其中La含量为0.3%,尺寸规格见图1。该合金板经由粉末冶金的钼镧烧结板坯轧制加工而成,相对密度99.7%,图2是其微观组织。可以看出,合金板内部晶粒沿轧制方向拉长,呈纤维状分布。

Figure 1. Schematic diagram of size for molybdenum-lanthanum alloy sheet in the experiment (Unit: mm)

图1. 试验用钼镧板尺寸示意图(单位:mm)

Figure 2. Metallographic photos of molybdenum-lanthanum alloy sheets in the rolling direction

图2. 钼镧板轧向照金相片

电子束焊接试验在法国TECHMETA公司的MEDARD45型真空电子束焊机上进行,焊接前将两块图1规格的钼镧板机械打磨至形成平直光滑表面,用超声丙酮清洗表面去除表面油污及杂质后,将试件吹干然后在夹具中进行装夹。装夹时保证两片试件上表面高度差小于0.1 mm,对接面之间的间隙小于0.2 mm。电子束焊接时真空度保持在5.0 × 10–2 Pa。

使用PME OLYMPUS光学显微镜进行焊接接头形貌及组织观察,焊接接头显微组织及断口形貌观察在Quanta 200FEG场发射扫描电子显微镜上进行,利用HXD-1000TM型显微硬度仪测试接头的硬度,采用D/max-r B X射线衍射仪进行母材及焊缝相组成测定。

3. 结果与讨论

3.1. 不同工艺参数下焊接接头的组织形貌

图3是不同焊接电子束流(I)、焊接速度(v)及扫描幅值(δ)焊接后接头样品的表面形貌。可以看出,较小焊接束流及较快焊接速度条件下,焊缝成形较差,在整个环形焊缝中心区域处出现明显的分界线,焊缝表面能够发现很多细小裂纹,部分试样存在垂直于焊缝的裂纹。随着束流增加、焊速的降低以及扫描幅值的增大,焊缝表面成形趋于平整美观。

图4是扫描幅值为2.0 mm时不同工艺参数下焊接接头的截面形貌。可以看出,在扫描幅值一定的条件下,当焊接电子束流由13 mA增加到17 mA、焊接速度由6 mm/s降低到5 mm/s时,焊接的热输入随之增大,焊缝熔宽及熔深也在不断增加,熔深由最初0.468 mm增加到0.693 mm。当热输入较小时,钼合金接触端面内部未发生熔化,仅发生表层相互熔化,两者结合的交界面仍能看清。

(a) I = 13 mA v = 6 mm/s

(a) I = 13 mA v = 6 mm/s  (b) I = 16 mA v = 6 mm/s

(b) I = 16 mA v = 6 mm/s  (c) I = 16 mA v = 5 mm/s

(c) I = 16 mA v = 5 mm/s  (d) I = 17 mA v = 5 mm/s

(d) I = 17 mA v = 5 mm/s

Figure 4. The section morphologies of electron beam welded joint under different process parameters at 2.0 mm scanning amplitude

图4. 扫描幅值为2.0 mm时不同工艺参数下电子束焊接接头的截面形貌

3.2. 稀土钼合金电子束焊接接头的组织分析

图5是稀土钼合金电子束焊接接头焊缝区与热影响区的典型组织照片。

(a)

(a)  (b)

(b)

Figure 5. The SEM photos of weld zone and heat affected zone for electron beam welded joint of rare earth-molybdenum alloy. (a) Weld zone; (b) Heat affected zone

图5. 稀土钼合金电子束焊接接头焊缝区与热影响区的SEM照片。(a) 焊缝区;(b) 热影响区

从图5可以看出,接头热影响区中晶粒发生粗化现象,不再完全趋于轧制方向,在电子束焊接热循环的不断作用下,晶粒受热在各方向长大不受约束,其中沿着垂直轧制方向有着较为明显的变化,分布较为均匀。焊缝中晶粒以熔合区中半熔化的晶粒为核心沿着散热最快方向呈联生结晶,晶粒不断长大直至焊缝表面,最终成长为柱状晶粒。金属结晶包括晶核形成及长大两个过程,分析产生柱状组织的原因,一方面,在电子束焊接过程中,焊接熔池通常处于过热状态,均匀形核的可能性降低,熔池边界半熔化的母材表面成为新相晶核的基底,非均匀形核所需的形核功更小。另一方面,电子束焊接冷却速度较快,所焊试样接头厚度方向较薄,冷却过程中晶粒趋于沿着垂直熔合线方向向焊缝表面生长。焊缝中晶粒粗化严重,这主要由于焊接过程中热输入过大导致晶粒过热引起的。但由于钼的熔点非常高,并且热导率较大,如要获得满足要求的熔深,就必须加大热输入,才能保证熔深。这也是稀土钼合金焊接的难点之一,一方面要保证熔深,另一方面过大的热输入又因会导致晶粒严重长大而大大降低接头的塑韧性。

图6是从焊缝中心线到母材的显微硬度分布图。从图中可以看出,焊缝区平均硬度值为210.46 HV、热影响区的平均显微硬度也达到了202.49 HV,相比之下钼合金母材平均显微硬度值仅为171.55 HV,焊缝区及热影响区硬度均高于母材区,由之前的接头显微组织分析可知,焊缝区热输入较大,晶粒粗化严重,脆硬倾向相应增大,从而使得焊缝区硬度高于母材区。

Figure 6. Microhardness distribution graph of electron beam welded joint

图6. 电子束焊接接头显微硬度分布曲线图

图7是试验所用钼镧合金板样品的XRD图。样品中的相组成是Mo和La2O3,说明在合金板中,稀土La是以La2O3形式存在的。

Figure 7. XRD spectrum of molybdenum-lanthanum alloy sheet

图7. 钼镧合金板的XRD图

图8为稀土元素La从母材至焊缝的变化分布图。从图中可以发现,与母材中La含量相比,焊缝中的La几乎没有明显变化,说明在电子束焊接过程中,稀土元素La并未发生明显损耗。

Figure 8. Line scanninggraph of rare earth element La

图8. 稀土元素La线扫描图

3.3. 焊缝缺陷分析

从图3~图5以及图8中可以发现,稀土钼镧合金焊接接头中始终存在着较为严重的气孔和裂纹缺陷,这类缺陷的存在会对接头力学性能有着严重的削弱作用。

3.3.1. 气孔缺陷

焊接接头中气孔缺陷的存在不仅减小焊缝的有效承载面积,而且会造成接头中产生应力集中,使得焊缝的强度、韧性和疲劳强度下降。除此之外,有时气孔还会成为裂纹源向外扩展形成裂纹。图9为电子束焊接接头中的气孔二次电子图。

Figure 9. Secondary electronic graph of stomata in electron beam welded joint

图9. 电子束焊接接头中气孔的二次电子图

气孔的形成主要与熔池内部气体形成有关,真空电子束焊接保护条件好,基本可以排除外界气体对熔池的影响。气体的来源主要有以下两类:

1) 钼合金样品焊接表面清洁程度不够

钼合金在焊接过程中对气体杂质氧、氮、碳十分敏感,其中氧的影响最大。高温下液态的金属对气体有很大的化学亲和力,凝固时容易形成气孔,因此接头待焊表面清洁程度对气孔的产生有着重要的影响,钼合金待焊表面存在的油污等杂质,在焊接过程中就会成为产生气孔缺陷的气体来源。

2) 焊接过程中母材自身产生的气体

试验用钼镧合金板是经粉末冶金制备的钼烧结板坯轧制而成,而粉末冶金工艺本身就决定了其不可避免存在一定的气孔。而从图8中可以看出稀土La是以La2O3形式存在的,因此在电子束焊高温焊接过程中部分La2O3分解产生的氧也是焊缝中形成气孔的来源。

3.3.2. 裂纹缺陷

焊接接头中裂纹缺陷的存在会严重影响接头力学性能,接头中微小的裂纹在拉应力的作用下迅速扩展,导致接头发生断裂从而导致各类工程事故。在本文的试验条件下,钼镧合金电子束焊接接头的裂纹主要有两种,即多边化裂纹和脆化裂纹。

1) 多边化裂纹

图10是钼镧合金电子束焊接接头晶界多边化裂纹SEM照片。试验过程中发现,此类裂纹较多的存在于熔深较大的接头中。这类裂纹产生的原因是在于冷却过程中,当焊缝温度处于固相线稍小的高温区间时,刚结晶的金属会存在很多晶格缺陷,这些晶格缺陷在一定的温度和应力作用下发生迁移和聚集而形成多边化边界,同时微量的氧就能造成钼的塑–脆转变温度急剧上升,快速冷却时高温塑性低,这些缺陷不易扩散,此时只要轻微的拉伸应力,就会沿着多边化边界开裂,在晶界形成裂纹。

Figure 10. The SEM photos of crystalline boundary multilateralization crack

图10. 晶界多边化裂纹SEM照片

2) 脆化裂纹

钼镧合金电子束焊接接头内部存在脆化裂纹如图11所示。这类裂纹也是接头中存在最多的一种形式,裂纹的扩展形式是从焊缝表面沿着晶界向内部扩展。这类脆化裂纹的产生主要是由于在焊接过程中,焊缝中晶粒粗化严重从而使得焊缝组织发生脆化,进而在焊接拉应力的作用下开裂。

Figure 11. The SEM photos of brittlement fracture

图11. 脆化裂纹SEM照片

针对钼镧合金电子束焊接接头裂纹的存在形式和成因,从裂纹的形成机理考虑,在焊接的过程中可在原有工艺基础上降低热输入,并在保证焊透的情况下加入预热及焊后热补偿工艺,通过降低接头的冷却速度来减少接头的焊接应力。此工艺有待进一步研究。

4. 结论

通过对钼镧合金的电子束焊接接头的组织及性能研究,结论如下:

1) 电子束焊接过程中束流的增加、焊速的降低以及扫描幅值的增大,有利于平整美观焊缝的形成;

2) 钼镧合金电子束焊接接头为柱状晶组织,焊缝区及热影响区硬度均高于母材区;

3) 钼镧合金电子束焊接过程中,稀土元素La以La2O3形式存在且并未发生明显损耗;

4) 钼镧合金电子束焊焊接接头中存在着气孔缺陷和裂纹缺陷,其中气孔缺陷主要源于钼合金样品焊接表面清洁程度不够以及焊接过程中母材自身产生的气体;裂纹缺陷表现形式为多边化裂纹和脆化裂纹,主要与焊接工艺有关。

基金项目

国家重点研发计划项目(项目编号:2017YFB0305602),陕西省重点研发计划项目(项目编号:2018ZDXM-GY-120)。