1. 引言

先进燃气轮机中引入了气膜冷却技术保护热端高温部件,Bogard等 [1] 总结了近半个世纪的气膜冷却研究成果,他们认为气膜孔的构型是提高离散孔气膜冷却效果的关键。自Goldstein等 [2] 提出扇形孔概念,提高气膜冷却效率以后,气膜孔研究获得了各种异形孔。Bunker [3] 总结四类十余种孔型的实际效果,认为扩散扇形孔结构形状简单,冷却性能稳定,是最有实际应用价值的。

实际工程中,若干离散气膜孔在冷却界面上是按照一定规律排列的。Sellers [4] 建立了多排气膜孔冷效的叠加计算方法。Afejuku等人 [5] 提出优先使用交错孔排配置,并且当排间距是10倍孔径时,能获得最大的面平均冷效。Li [6] 通过实验研究涡轮叶片吸力面上多排孔的冷却性能,发现交错排列的孔可以实现更均匀的膜覆盖和更高的膜冷却效果。

涡轮叶栅端壁气膜冷却受到端区二次流的影响,叶片前缘马蹄涡的压力面分支发展成通道涡,横掠叶栅端壁。Saha等 [7] 发现二次涡结构阻止了气膜冷却射流覆盖压力侧的壁角区域。苏杭等 [8] 发现二次流导致顺排气膜孔布局并不能使端壁表面获得均匀的温度分布。Li等 [9] 通过实验发现上游射流会改变端壁二次流影响下游气膜孔射流,此外上游和下游孔射流之间存在相互作用,其作用会增加混合损失,引起更高的湍流度。Luo等 [10] 研究发现在低吹风比下,端壁气膜由射流和涡流之间相互作用决定,吹风比增加,涡流影响减小。Tao等 [11] 发现上游槽型改变会增加冷却剂动量,抑制二次流对端壁气膜冷却影响。

针对涡流对离散气膜孔冷却效果的影响,Ligrani等 [12] 研究了纵向涡对圆柱孔气膜的影响,发现涡下洗侧的局部斯坦顿数增大。Fiebig等 [13] 指出流向涡不仅能破坏流动的稳定性,而且能增强主流与端壁的相互作用,强化端壁换热。Zhang等 [14] 发现在圆柱气膜孔下游布置涡流发生器可以提高气膜冷却效率。Chung等 [15] 认为涡旋的相对位置和旋转方向对圆柱气膜孔气膜冷却效率的影响显著。Zhang等 [16] 通过在离散圆柱孔上游或下游放置块体,产生与方向旋转涡对相反的涡对,从而提高冷却剂的横向覆盖范围。崔晓峰等 [17] 研究流向涡对单排扇形孔气膜冷效的影响,发现流向涡能抑制扇形孔射流在高吹风比时的吹离趋势,提高了气膜的贴附性。

涡流对多排扇形孔气膜冷效的研究较少。本文通过模拟研究叶栅端壁中流向涡对多排气膜孔的影响,并在平板实验中研究通过涡流发生器(VG)引发的涡流对排孔的影响。研究旨在掌握近壁涡对多排扇形孔气膜冷效的作用机理,掌握二次流对端壁气膜气热性能的影响规律,为设计者预测端壁气膜冷却需求和提高端区气膜冷却性能提供理论依据。

2. 模拟与实验方法

2.1. E3叶栅端壁多排孔模拟方法

2.1.1. 物理模型

E3第一级为典型的高压级透平,其具有高温高压低展弦比的特点。本文叶栅端壁模型由E3第一级导叶根部叶片线性拉伸而成,图1给出了E3的模型示意图,其具体几何参数如表1所示。在轴向Z/Cax为0.15、0.45和0.75位置处布置3排孔,孔径D为1 mm,孔型为7-7-7孔,参数见表2。气膜孔中心线与轴向的夹角和主流方向基本一致,第一排孔距P/D为6,其他排的孔距均为5。

Table 2. Geometric parameters of 7-7-7

表2. 7-7-7孔参数

2.1.2. 物理模型

对有3排气膜孔的叶栅划分网格,采用Pointwise进行划分,叶片壁面第一层网格厚度为10−3 mm,如图2。叶栅计算域为静叶前延伸1倍叶片轴向弦长,向后延伸1.5倍叶片轴向弦长。计算采用Fluent 19.2中SST模型,计算而得的静叶压力壁面y+最大值为1.10,静叶吸力壁面y+最大值为1.16。边界条件参考实验条件,边界条件如表3所示。

2.1.3. 网格无关性验证

为了考察计算结果对网格数的依赖性,分别对4套网格进行无关性验证,相邻两套网格数增长控制在1.5左右。通过对比质量流向和喷嘴效率的变化,如表4,发现从第3套到第4套时,各物理量的相对偏差较前两套偏小,故采用第3套网格作为计算网格。

Table 4. Comparison of grid independence

表4. 网格无关性的比较

2.1.4. 与实验结果对比

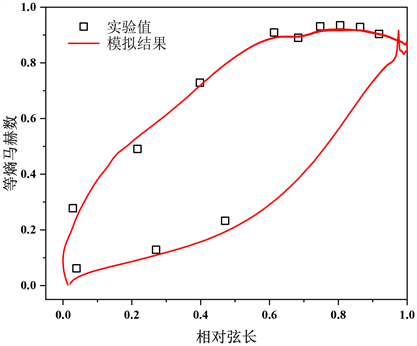

考察数值计算结果与实验值的差异,参考文献中实验数据 [18] ,比较静叶叶根处的等熵马赫数的分布,如图3所示,结果显示数值模拟值与实验值有较好的吻合性。

Figure 3. Distribution of isentropic Mach numbers at the root of stationary blades

图3. 静叶叶根处等熵马赫数分布

2.2. 实验方法

2.2.1. 实验装置

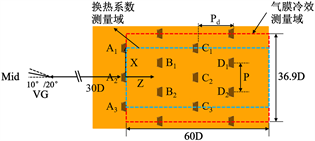

实验装置包括低速风洞、实验段、二次空气(冷气)和测量仪表。图4为实验段示意图。在气膜孔前、距离第一排孔前缘30倍孔径(30D)处,安装涡流发生器(VG)产生流向涡。VG是长15 mm,高10 mm,厚度0.5 mm的薄片,可调整安装角度(10˚、20˚)变化涡强度。采用五孔探针测量不同截面的速度分布,计算涡量,从而确定涡流路径。

Figure 4. The sketch of the test section

图4. 实验段示意图

2.2.2. 实验件

实验的扇形孔圆柱段直径D为2mm,长径比L/D = 7.33,圆柱段长度Lm/D = 2.41,射流角α为43˚,前倾角δ为4˚,侧向扩张角β为20˚。实验件采用ABS塑料CNC加工,加工精度0.1 mm。多排孔的横向间距P/D = 12.3,流向间距Pd/D = 15,如图5所示。

Figure 5. The sketch of the experimental device

图5. 实验件示意图

2.2.3. 测量技术

采用稳态实验方法,主流温度为323 K,二次流的温度为293 K。采用FLIR-A315型红外热像仪测量实验件表面温度。采用文献 [19] 的标定方法,标定曲线如图6所示。为了减少误差,采用文献 [20] 的修正方法,以只有主流时测量面的温度分布

代替主流温度 ,计算气膜绝热冷却效率

。

(1)

2.2.4. 测量不确定度分析

实验未考虑压力和温度变化对气体密度的影响,密度比为常数。实验中不计环境温度变化和测量偶然误差。经过校准和校正后,K型热电偶的最大误差

= ±0.5 K,以B类标准计算,其不确定度为0.27℃;红外相机的最大误差

= ±0.5 K,其不确定度为0.14℃。因此,主流温度的最大误差

= ±0.5 K,二次流温度的最大误差

= ±0.5 K。根据误差传递方程 [21] ,气膜冷效的最大误差为5.6%;传热系数的最大误差为8.6%。

3. 结果与讨论

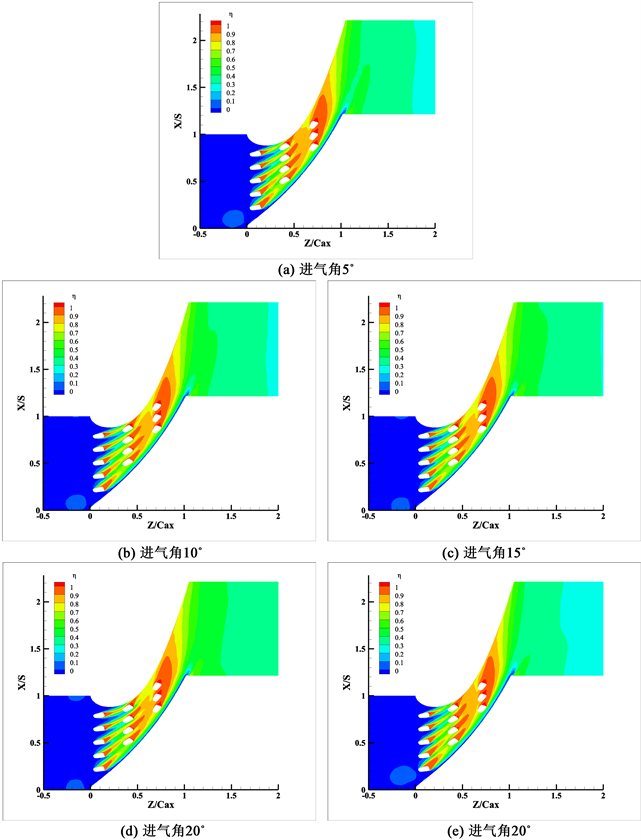

3.1. 进气角对气膜冷效的影响

图7为模型进口进气角度示意图。以轴向方向为基准,顺时针方向,分别选择5˚、10˚、15˚、20˚以及−5˚。图8显示了不同进气角影响下的端壁气膜冷效分布,横坐标Z/Cax为从叶栅前缘沿轴向的无量纲距离。在进气角较小时(图8(a)),第一排孔之间有较大的低冷效区,而第二排孔以后没有,这是由于前排孔气膜覆盖,后排孔气膜覆盖面积增加,基本没有很低的

,而且后排孔冷效逐渐升高。从图中可以看到第一排压力侧孔气膜向吸力侧偏转最大,吸力侧孔气膜基本没有偏转。这是由于压力侧端壁处压力侧马蹄涡动量大,该处的冷却空气射流很容易被涡流卷吸。当进气角增加后,吸力面第二排孔气膜的节距方向和轴向覆盖面积减少,第二排孔靠近吸力面侧形成热斑。当进气角增加至20˚(图8(d)),吸力面与第二排孔中间Z/Cax = 0.5处的热斑面积增加。而当进气角为−5˚时(图8(e)),原来热斑处又被气膜覆盖。由此可见,进气角会影响叶栅通道涡强度。

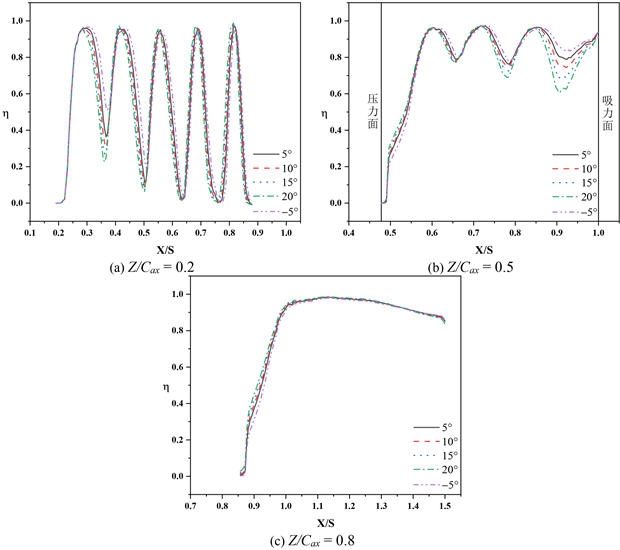

图9显示了不同轴向位置处(Z/Cax = 0.2、0.5、0.8)端壁冷效沿节距方向X/S的分布。图9(a)可以观察到不同进气角明显影响第一排压力面侧孔的冷效分布。当进气方向与轴向夹角增加,导致压力侧马蹄涡动能增加,冷却射流被卷吸至主流中,节距方向气膜覆盖面积减少,气膜冷效降低。当进气角减少时,压力面侧孔的气膜覆盖面积有所增加,此时马蹄涡动能最小。在Z/Cax = 0.5处(图9(b)),第二排吸力侧孔的冷效分布受进气角的影响明显,进气角度越大,冷效越低。进气角度增加后,马蹄涡动量增加,形成的通道涡强度增加,由通道涡诱导的壁面涡影响吸力面侧的气膜分布。

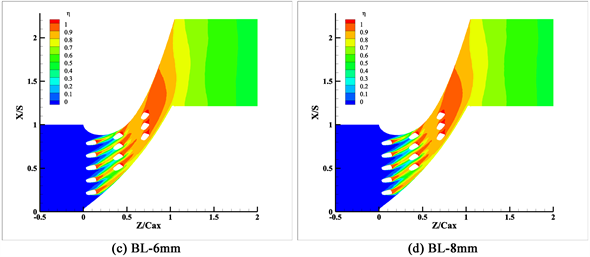

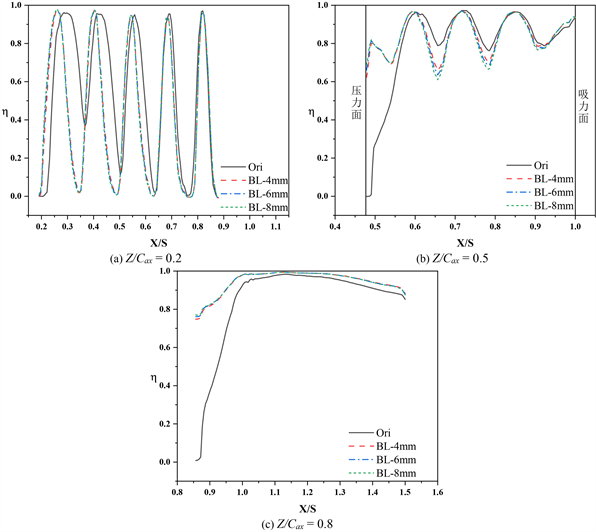

3.2. 进口边界层厚度对气膜冷效的影响

图10显示了不同边界层厚度影响下端壁气膜冷效分布。从冷效分布中看出,不同速度边界层厚度影响第一排压力面侧孔的气膜分布。图10(a)中压力面侧孔气膜严重偏向吸力侧,图10(b)、(c)、(d)中存在一定边界层厚度后,孔气膜会偏向压力面。存在一定边界层厚度工况的二排气膜形状发生改变,变得细长;三排气膜冷效高于没有边界层。

图11显示了不同轴向位置处(Z/Cax = 0.2、0.5、0.8)端壁冷效沿节距方向X/S的分布。图11(a)显示存在边界层工况的第一排靠近压力面的4个孔气膜分布向压力面发生偏移,这是由于边界层的存在影响到马蹄涡强度。图11(b)显示边界层工况中第一排压力面侧孔气膜已经沿压力面到第二排孔附近。当存在边界层时,第二排孔气膜的节距方向面积减少。边界层工况中第三排压力面侧孔气膜冷效高于没有边界层工况的气膜冷效,如图11(c)所示。

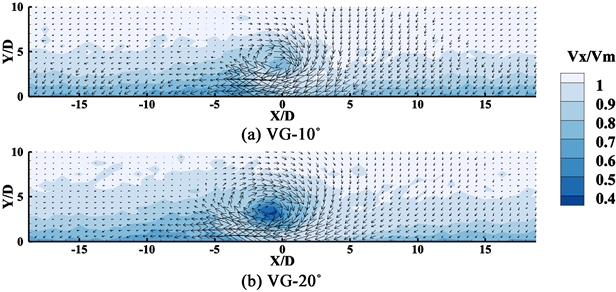

3.3. 涡流强度对气膜冷效的影响

本研究中对于存在涡流的工况,在不同吹风比时沿流向方向上利用五孔探针测量了Z/D = −5、5、20、35和48处展向截面上的速度分布。图12是吹风比2.25时不同工况在Z/D = −5处的速度矢量图,Z/D为从第一排气膜孔出口沿流向方向的无量纲距离。图中为Clean工况下,展示没有气膜射流影响下的速度分布。当有流向涡存在时,可以发现X/D从−5到5范围内的速度分布发生改变,且涡流强度增加,改变越剧烈。从矢量图中可以看到流向涡的涡旋转方向是顺时针,向−X/D偏转。

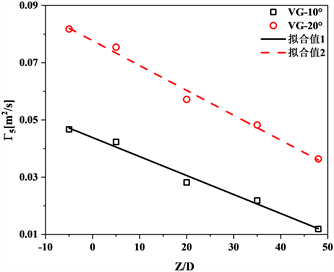

根据上述5个展向平面上的速度分布,计算各平面的峰值涡量来确定涡核中心,从而确定涡的路径。图13显示了不同入射角下涡流核心横向和流向路径。可以看出当入射角变化时涡流核心在测量域上的分布。研究两种入射角下的流向涡在不同截面上涡量最大值,并采用Yao等 [22] 定义的环流(Γ5)来评估涡旋强度。图14可以看到不同工况下涡流强度随流向方向的减少,增加入射角VG-20˚工况的涡流强度高于VG-10˚工况的涡流强度。

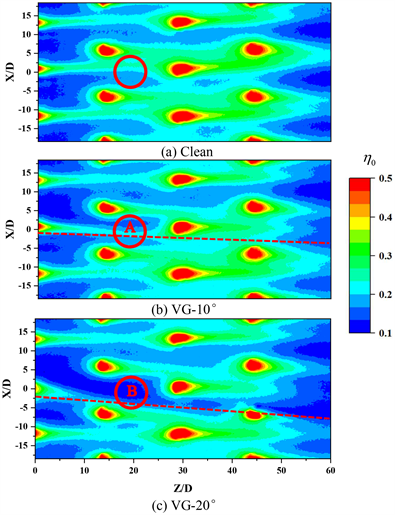

图15为吹风比M = 2.25时各工况的气膜绝热冷却效率云图,横坐标Z/D为从第一排气膜孔出口沿流向方向的无量纲距离。图上红色虚线表示涡流核心沿流向变化的路径。在Clean工况下,气膜孔中间

Figure 8. Film cooling effectiveness distribution of each model

图8. 各工况下端壁气膜冷效分布

Figure 9. Film cooling effectiveness distribution at different Z/Cax

图9. 各工况不同Z/Cax处气膜冷效节距分布

Figure 10. Film cooling effectiveness distribution of each model

图10. 各工况下端壁气膜冷效分布

Figure 11. Film cooling effectiveness distribution at different Z/Cax

图11. 各工况不同Z/Cax处气膜冷效节距分布

Figure 12. Flow velocity of each model at M = 2.25 at Z/D = −5

图12. M = 2.25时Z/D = −5处不同工况的流向速度

区域气膜分布较为均匀,第一排孔中间区域出现较低的气膜冷效,呈“矩形”分布;二、三排孔中间区域由于上游孔的交叉排列未出现呈矩形分布的气膜覆盖区域;最后一排孔的下游清晰的呈现“三角形”的低气膜冷效区域。

对于存在流向涡的工况,其气膜分布均出现变化,流向涡改变了气膜的覆盖面积及涡核附近气膜的偏斜程度。VG-10˚工况下的流向涡造成气膜的横向和流向覆盖面积有所减少,使得涡流核心附近气膜孔的气膜整体向−X/D偏斜。在VG-20˚工况中可以发现,流向涡强度增强,造成气膜分布改变更加明显。在高涡强流向涡的影响下,涡流核心附近气膜孔的气膜整体向−X/D偏斜程度增加,使得原来呈矩形分布的区域沿流向朝第二排孔中间区域扩散。第四排孔下游“三角形”区域由于不同涡流强度流向涡掠过的原因发生改变,低气膜冷效区域覆盖面积发生变化。对比存在流向涡的工况,低涡流强度工况下能保持较好的气膜横向覆盖面积,高涡流强度工况下气膜横向和流向覆盖面积变小。

Figure 14. Variation of vortex strength with flow direction

图14. 涡流强度沿流向的变化

Figure 15. Film cooling effectiveness distribution of each model at blowing ratio M = 2.25

图15. 吹风比M = 2.25时各工况的气膜冷却效率分布

4. 结论

本文通过模拟研究叶栅端壁中二次流对多排气膜孔的影响,并在平板实验中研究通过涡流发生器(VG)引发的涡流对排孔的影响,得到以下结论:

(1) 进气角会影响叶栅通道涡强度,导致端壁气膜发生变形。进气角增加导致压力侧马蹄涡动能增加,冷却射流被卷吸至主流中,节距方向气膜覆盖面积减少,气膜冷效降低。

(2) 边界层会造成马蹄涡强度减弱,导致压力面侧的气膜冷效得到增强。当存在边界层时,压力侧孔气膜减少向吸力侧偏移,相对于压力面偏移。在涡流消散后,气膜的形状会变成长细形。

(3) 流向涡强度会影响了主流与气膜射流的掺混,造成扇形孔气膜冷却效率下降。流向涡造成了多排孔气膜冷效的降低和覆盖面积的变化。当涡流强度增加,流向涡对气膜冷效的影响和气膜偏斜程度增加。