1. 引言

随着弯管广泛应用于航空、航天、汽车、船舶等行业,各行业对其轻量化与高性能的要求越来越高,小弯曲半径(r/D < 1.5,r为弯曲半径,D为管件外径)、薄壁(D/t > 20,t为壁厚)弯管的生产需求就越来愈大 [1] [2] 。目前,航空航天领域对于小弯曲半径薄壁弯管多采用冲压半管拼焊或两管插焊的方式来成形,但焊缝会增加管件重量并且增加管内流阻,大幅降低导管承压能力,还易形成裂纹,制约零件可靠性 [3] 。而弯管的整体成形,弯曲半径越小,壁越薄,越易失稳产生起皱、破裂、畸变等缺陷 [4] [5] 。

Lu等人 [6] 基于平面应变假设和指数硬化定律提出了数控绕弯过程中应力、中性层曲率半径、弯矩等理论公式,从理论上解析了弯曲过程;尚文瑄等人 [7] 基于有限元模拟,分析了小弯曲半径高强不锈钢管数控绕弯过程中的应力和应变的演变过程。刘贝贝等人 [8] 根据回弹理论研究了变形条件及管材结构对回弹角的影响,弯曲回弹角随着时间推移持续增大,且回弹角的回弹速度随时间增长快速衰减。

相较于其它弯曲工艺,推弯工艺中由于轴向推力的作用,减弱了管坯外侧弯曲过程中的受拉状态,外侧的壁厚减薄的趋势也有所减少,能够一定程度抑制缺陷的产生 [9] [10] 。本文针对相对弯曲半径等于1的φ86*0.8 (厚径比t/D = 0.009)小弯曲半径薄壁不锈钢管推弯成形过程开展工艺研究。利用Abaqus有限元模拟探究了管坯结构,反推力以及润滑条件对成形质量的影响,并利用有限元模拟的结论指导并开展推弯成形实验,验证了有限元模型的准确性。

2. 推弯成形原理及理论分析

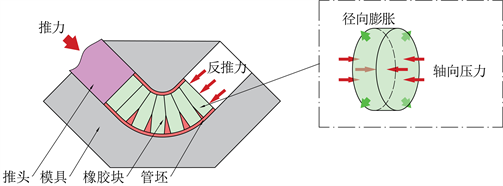

图1展示了一种以分块式橡胶作为填充的介质推弯工艺,内部装有橡胶块的管坯在推头的推力作用下沿模具型腔前进,在型腔的约束作用下逐渐变形。成形期间管内的橡胶块会分别受到推力与反推力使其轴向压缩,径向膨胀,从而对管坯内壁施加一定程度的支撑力,确保管坯弯曲成形过程中紧贴型腔,避免管壁出现失稳起皱及截面畸变等缺陷。

Figure 1. Medium push bending process schematic diagram

图1. 介质推弯成形工艺原理图

Figure 2. The stress state of the tube blank in pushing and bending

图2. 推弯中管坯的受力状态

由图2可知,冲头提供的推力F1使得管坯沿型腔前行,柔性顶杆抵住填充介质提供反推力F2。F1与F2共同作用下填充介质发生径向膨胀对管坯内壁提供支撑力Fp。成形过程中模具对管坯有着限制的约束力Fc以及弯矩M0,管坯与模具相对移动时,模具还会提供一个摩擦力f1,同理管内介质压缩相对管坯移动也会提供一个摩擦力f2。

假设管坯匀速沿型腔弯曲变形,可建立平衡方程如下:

(1)

带入管坯与模具型腔间的摩擦系数μ1与管坯与内部填充介质间的摩擦系数μ2可得:

(2)

将式(2)带入(1)可得:

(3)

内部填充介质变形所提供的支撑力Fp为:

(4)

其中,A为填充介质的端面面积,ε为相对变形量,E为填充介质的弹性模量。弹性模量按照下式计算:

(5)

其中,R0为填充介质的直径,λ为压缩参数,δH为总的压缩量。

将式(5)代入式(4)中可得:

(6)

由上式可知,差温推弯成形过程中填充介质所提供的支撑力与柔性顶杆提供的反推力成正比。反推力增加,填充介质膨胀量越大,提供内压越大。但另一方面,当内压增加时也相当于增加了管坯与模具型腔接触的正压力,导致两者间的摩擦力加大。摩擦力过大时会使内侧材料过度堆积,易起皱失稳,且推出直端量短,因此适宜的反推力大小是成形的关键因素之一。

3. 小弯曲半径薄壁不锈钢管推弯成形有限元模拟

3.1. 有限元模型的建立

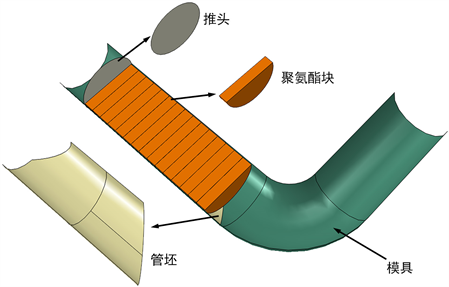

基于Abaqus有限元软件,建立小弯曲半径薄壁不锈钢管推弯成形有限元模型,如图3所示。由于推弯模型的对称性,只取合模面一侧的一半模型进行计算。推弯有限元模型共包括:模具型腔、推头、管坯、聚氨酯块四部分。其中模具型腔和推头定义为离散刚体,管坯与聚氨酯块定义为变形体。管坯材料为1Cr18Ni9Ti不锈钢,其材料参数如表1所示,长度250 mm。管内填充的聚氨酯块硬度为直径为φ84 mm,厚度15 mm,反推力施加在最外侧一块聚氨酯块的端面。聚氨酯块与管坯内壁摩擦系数设定为0.05,除管坯与模具型腔的摩擦系数外其余接触对间的摩擦系数设定为0.10。

Figure 3. Finite element model of thin wall tube with small bending radius

图3. 小弯曲半径薄壁管推弯成形有限元模型

Table 1. Material parameters of 1Cr18Ni9Ti stainless steel

表1. 1Cr18Ni9Ti不锈钢材料参数

3.2. 结果与讨论

3.2.1. 管坯几何结构对成形质量的影响

由于管材弯曲过程内侧与外侧变形量的不均匀,极易出现起皱等缺陷。通过管坯几何结构来调节内外侧材料流动,能改善弯曲过程的变形不均匀问题,抑制缺陷产生,提高成形质量。图4展示了管坯形状的三种方案,图4(a)为平端头,两端不做补偿设计,图4(b)两端做了45˚切角补偿,减少内侧材料,防止材料堆积。图4(c)的补偿切角为40˚相较于图4(b)的补偿量更大。

Figure 4. The geometric structure of the three kinds of tube: (a) Flat end; (b) 45˚ compensation end and (c) 40˚ compensation end

图4. 三种管坯几何结构示意:(a) 平端头;(b) 45˚补偿端头;(c) 40˚补偿端头

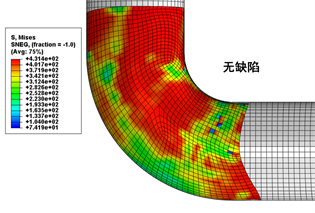

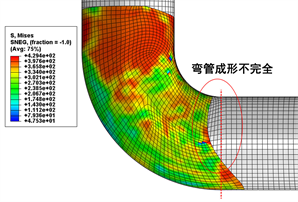

图5展示了三种方案管坯几何结构下的成形结果。当管坯采用平端头时,如图5(a)所示,弯曲内侧起皱严重。由弯曲理论可知,弯曲内侧本就处于受压状态,弯曲内侧管壁增厚,当采用平端头时,内侧受压状态材料较多,更多材料向增厚区域流动,当局部材料难以向周向扩散时,此处就会增厚,过度增厚至厚向的变形抗力不足以抵抗变形就发生了起皱。并且从几何角度看,弯曲内侧弧长要小于弯曲外侧的弧长,平端头下必然会导致材料过度堆积。

当管坯采用45˚补偿端头时,弯曲内侧材料减少,弯曲变形过程中材料向增厚区流动量明显少于平断头,未出现起皱缺陷。推制完成后,首端与尾端的补偿端头经过变形已近似变平,可见补偿端头切除的材料避免了弯曲内侧材料的堆积,抑制了起皱的产生。而当管坯采用40˚补偿端头时,相比于45˚补偿端头加大了内侧材料的切除量,当推制完成后,虽然也未出现起皱现象,但内侧材料不足与完成弯曲段成形,不能成形出合格弯头零件。由此可得出结论,推弯成形管坯应采用补偿端头减少弯曲内侧材料堆积,避免起皱,对于90˚的弯管成形,45˚的补偿端头最适合成形。

(a)

(a)  (b)

(b)  (c)

(c)

Figure 5. Simulation results of forming under different geometrical structure of tube blank: (a) Flat end; (b) 45˚ compensation end and (c) 40˚ compensation end

图5. 不同管坯几何结构下成形模拟结果:(a)平端头;(b) 45˚补偿端头,(c) 40˚补偿端头

3.2.2. 反推力对成形质量的影响

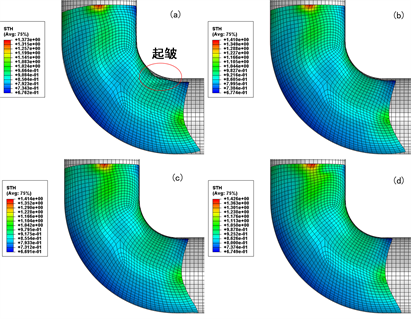

由前文的理论分析可知,反推力直接影响着管内填充的聚氨酯块对管壁的内压,对于成形过程管坯是否贴合模具、截面畸变以及是否发生起皱都有着重要影响,但反推力过小过大都会对成形造成负面影响。图6展示了不同反推力下的成形壁厚分布情况。从云图中可以看出当反推力为20 MPa时,管内聚氨酯块对于管壁的支撑不足,弯曲内侧与模具型腔贴合情况较差,且支撑力不足以抵抗材料起皱的趋势,弯管内侧发生起皱。当反推力增加至30 MPa后,弯曲内侧与型腔贴合情况较好,并未发生起皱。

Figure 6. Simulation results of forming wall thickness under different reverse thrust: (a) 20 MPa; (b) 30 MPa; (c) 40 MPa; (d) 50 MPa

图6. 不同反推力下成形壁厚的模拟结果:(a) 20 MPa;(b) 30 MPa;(c) 40 MPa;(d) 50 MPa

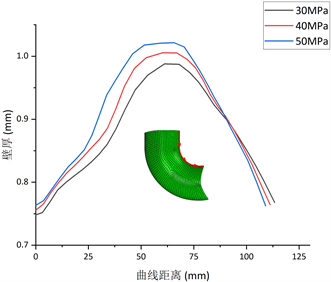

分别沿弯曲内侧与弯曲外侧创建路径取点,测量壁厚,并绘制壁厚分布曲线,如图7所示。从曲线中可以看出,反推力30 MPa、40 MPa、50 MPa下成形弯管壁厚变化趋势基本相同,但随着反推力的增加,弯管的整体壁厚逐渐增大由,最大增厚率也逐渐增大。分析原因为,管内支撑力的增加会伴随着管坯与模具间的正压力与聚氨酯块与管坯间的正压力增加,模具与聚氨酯块对管坯的摩擦力随之增大。推头的推力与摩擦力的共同作用下会使材料有一个受压趋势,材料在此应力状态下,轴向与周向压应力大于厚向,根据最小阻力定律厚向应变就会增加,表现为壁厚增加。根据上述分析,反推力直接影响着成形质量,过小的反推力不能保证管坯的贴合,影响成形精度,过大的反推力会加剧增厚情况,增大起皱风险。

(a)

(a) (b)

(b)

Figure 7. Contrast curve of forming wall thickness under different reverse thrust: (a) Bend inside; (b) Bend outside

图7. 不同反推力下成形壁厚对比曲线:(a) 弯曲内侧;(b) 弯曲外侧

3.2.3. 润滑条件对成形质量的影响

管坯与其它部件间的摩擦影响着推弯成形中的材料流动。对于推弯成形,摩擦即有着有益的一面,比如管坯弯曲外侧和型腔间的摩擦,抵消了一部分材料受拉的状态,减小了减薄的程度,避免破裂,也有着有害的一面,比如管坯弯曲内侧和型腔间的摩擦,加剧了弯曲内侧材料受压状态,是得弯曲内侧材料增厚更加严重,加大了起皱风险。因此通过合理控制管坯表面的润滑条件来调节局部所受的摩擦力,可作为一种提高管件成形质量的新思路。将管坯划分为传导区,内侧变形区,外侧变形区三个区域,如图8所示。

Figure 8. The schematic division of tube blank area in differential lubrication

图8. 差异化润滑中管坯区域划分示意

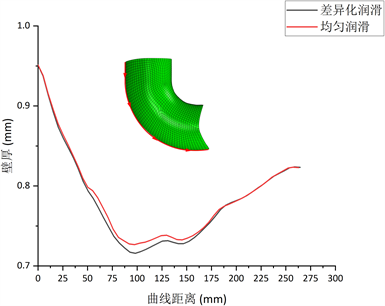

图9展示了均匀润滑与差异化润滑成形弯管的壁厚分布情况。均匀润滑条件下传导区,内侧变形区,外侧变形区三个区域摩擦系数均为0.06,差异化润滑条件下传导区,外侧变形区摩擦系数为0.06,内侧变形区摩擦系数为0.02。由图9可以看出差异化润滑成形的弯管内侧壁厚增厚要小于均匀润滑。这是由于,对不同应力状态,不同变形情况的弯曲内外侧施加了不同的润滑条件,可以优化薄壁小弯曲半径管成形时材料不均匀的情况。弯曲内侧材料处于三向受压状态,通过减小其所受摩擦力,减缓其受压状态,防止材料厚向变形抗力不足以抵抗增厚变形,当增厚区阻碍增厚的变形抗力足够时,根据最小阻力定律,流向此增厚区的材料也会有所减少,成形弯管增厚量减小,减少了起皱风险。

(a)

(a) (b)

(b)

Figure 9. Contrast curve of forming wall thickness under different lubrication conditions: (a) Bend inside; (b) Bend outside

图9. 不同润滑条件下成形壁厚对比曲线:(a) 弯曲内侧;(b) 弯曲外侧

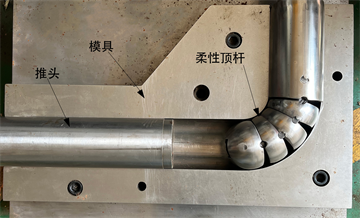

4. 小弯曲半径薄壁不锈钢管推弯成形实验验证

针对规格为φ86 mm*0.8 mm的不锈钢管坯进行推弯成形实验,成形设备为四柱伺服液压机,其主缸公称压力为4000 kN,能提供足够的合模力确保成形过程中型腔的贴合。成形模具如图10所示,包括模具、推头、柔性顶杆。实验中,推头与柔性顶杆分别与左液压缸和后液压缸相连,并且可以通过操作台调节力与进给速度。

(a)

(a) (b)

(b)

Figure 10. Equipment and die for tube bending experiment: (a) Forming equipment; (b) Die

图10. 推弯实验设备及模具:(a) 成形设备;(b) 模具

在前文有限元模拟结果的指导下,反推力选取30 MPa并按照式(7)进行转换:

(7)

式中p1为模拟中施加在橡胶上的压力;D1为橡胶外径;D是与柔性顶杆相连液压缸的直径。

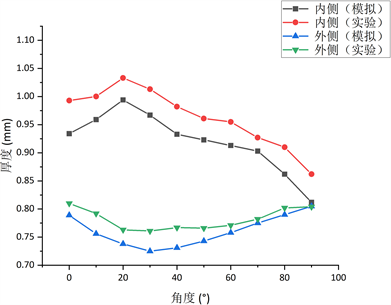

管坯作45˚补偿端头,管坯整管包裹PTFE薄膜,内侧变形区额外涂抹白锂润滑剂,作差异化润滑。最终成形出的弯管零件,零件表面未发生起皱,贴模良好。利用线切割机切除工艺余量后的成形弯管如图11所示。为验证实验与模拟的吻合情况,将弯管沿对称面剖开,每隔10˚取一测量点,绘制壁厚分布曲线如图12,测得成形弯管壁厚最大值1.03 mm,最小值0.761 mm,试验结果与数值模拟的情况基本吻合。

Figure 11. Push bending forming parts: (a) Bend pipe after cutting process allowance; (b) Bend pipe cut along the symmetry plane

图11. 推弯成形零件:(a) 切割工艺余量后的弯管;(b) 沿对称面剖开的弯管

Figure12. The thickness distribution curve of the inner and outer sides of the curved pipe is simulated and formed

图12. 模拟与成形弯管内外侧壁厚分布曲线

5. 结论

本文针对外径D = 86mm,壁厚t = 0.8mm,弯曲半径1 D的小弯曲半径不锈钢管开展了推弯成形工艺研究,结论如下:

1) 推弯成形管坯应采用补偿端头减少弯曲内侧材料堆积,避免起皱,对于90˚的目标弯管零件,45˚的补偿端头最为合适;反推力过小时,支撑力不足易起皱,反推力过大会导致摩擦增加阻碍弯曲内侧材料流动,增加起皱风险;通过分区域润滑,针对性调节材料流动,能够减少弯曲内侧增厚起皱风险。

2) 反推力对推弯成形质量有着重要影响,反推力过小时,支撑力不足,贴模较差并且给支撑力无法抵抗材料变厚起皱,而反推力过大会导致管坯与其他部件间摩擦增加,阻碍弯曲内侧材料流动,增加起皱风险;

3) 将管坯划分传导区,内侧变形区,外侧变形区,并分区域润滑,针对性调节材料流动,能够减少弯曲内侧增厚起皱风险。

基金项目

国家自然科学基金资助项目(编号:52265052);国家科技重大专项(编号:J2019-VI1-0014 0154);江西省自然科学基金(编号:20224BAB214050)。