1. 引言

近年来,天然气的应用越来越普遍化、城镇化,进而在输送和使用天然气的同时,由于管道结构性能衰退或人员不可逆行为的发生,时常造成管道泄漏,若遇明火、电火花、静电等不良外在因素,极易引发天然气管道爆炸事故。现如今城镇燃气管道大都铺设于地下狭长受限空间,一旦发生事故,将会造成重大人员伤亡和经济财产损失。因此,研究泄爆技术对控制城市地下受限空间燃气管道爆炸具有重要意义。

目前,国内外诸多学者对泄爆的影响因素、发展规律及其衰压效果进行了大量的研究。金友平等 [1] 研究发现随着泄爆口面积的增大,空间内的最大爆炸压力显著降低,且当泄爆口位置安装在火焰发展轴向位置时泄爆效果最佳。万少杰等 [2] 研究发现在同一泄爆口位置,随着泄爆口面积增大,预混气体爆炸超压峰值大幅降低,其对应的峰值下降大小和比例明显升高。李昂等 [3] 研究发现随着泄爆面积比的增大,封闭火区内达到封闭状态的时间缩短,最大爆炸压力降低以及超压峰值的数量减少,衰压效率得到显著提升。任少峰等 [4] 研究发现预混气体爆炸火焰的传播速度随着泄压口比率的增大而增大,而流场压力和压力上升速率却随之减小。Tang等 [5] 研究了泄爆口大小对内部过压和火焰行为的影响,当泄爆口尺寸较大时,最大超压略有增加,并且随着泄爆口尺寸的缩小而显著增加。

马秋菊等 [6] 研究发现点火位置越靠近泄爆口,外部二次爆炸的强度越弱,故泄爆口应设置在距易点火区域较近的位置。陈明仙等 [7] 研究发现在爆炸发展后期,高幅值振动响应随着点火源与泄爆口之间距离的增加而大幅度降低,底部点火泄爆时高幅值振动响应消失,为热声不稳定现象因点火位置的不同受到抑制。Cuo等 [8] 通过试验研究在小尺寸长径比容器内,点火位置对预混气体泄爆过程中爆炸压力发展曲线,最大超压峰值的影响,发现空间内部中心位置点火产生的内部爆炸超压最大,而泄爆口处点火会形成最大外部爆炸超压。Chao等 [9] 在圆柱形钢制舱室内开展了不同点火位置对两种预混气体爆炸超压峰值的影响研究,试验发现在舱室中央点火时会产生“双峰值”爆炸超压现象。Kasmani等 [10] 通过实验研究了不同点火位置对圆柱形容器内甲烷–空气预混气体爆炸特性的影响,研究表明尾部点火比中部点火表现出的爆炸超压更大以及更快的火焰传播速度。Bauwens等 [11] 研究表明在泄爆面积、点火位置和障碍物多因素耦合作用下,危险隐患最大的点火位置具有不确定性。Pan等 [12] 研究发现管道内最大爆炸超压和爆燃指数随侧向泄爆口与点火源之间距离的增加呈线性增加。

以上研究多是针对气体管道或容器开展旁侧单一孔位泄爆或末端泄爆进行考察,泄爆模式单一,缺乏对其他泄爆模式的探索,泄爆效果有待进一步改进和完善。

本文通过自主搭建的小尺寸侧向泄爆实验平台,旨在有效解决现有受限空间燃气爆炸应对技术存在的超压衰减幅度有限、火焰作用范围控制不到位,以及对于空间内部和周边建筑群结构的力学冲击损伤效应等问题,探究在双口泄爆作用下不同泄爆口规格及位置对甲烷–空气预混气体爆炸特性的影响,并结合火焰传播特性和爆炸超压发展趋势进行综合分析,以期为控制地下受限空间燃气管道泄漏爆炸提供理论支撑,为设计高效的泄爆装置提供参考依据。

2. 实验平台及流程

爆炸实验平台主要由泄爆舱室、配气系统、图像采集系统、压力采集系统、点火系统组成,如图1所示。

爆炸实验舱室腔体长1000 mm,断面尺寸为100 mm × 100 mm,舱室壁面厚20 mm,最大耐压强度为2 MPa,由有机透明玻璃制成;配气系统由高纯度CH4气瓶、空气压缩机、2个Alicat系列气体质量流量控制器(量程0~5 L/min)和若干气动配件组成;图像采集系统由高速摄像机(phantom710L)和摄像机控制软件(Phantom Camera Control, PCC)组成,其中,高速摄像机的分辨率设置为1280 × 800像素,曝光时间480 us,采样频率2000 fps;压力采集系统包括冲击测试仪、2个压力传感器(−0.1~0.1 MPa)和测试主机(NUXI-1004),通过Tytest Data View测试软件设置冲击测试仪参数,采用单次采集模式,采集时长设为200 ms,压力传感器CH1和CH2分别安装在爆炸舱室0 mm和1000 mm处,主要用于采集舱室爆炸前后压;点火系统由自制点火头、高频脉冲点火器以及点火控制器组成,点火电压为6 V。

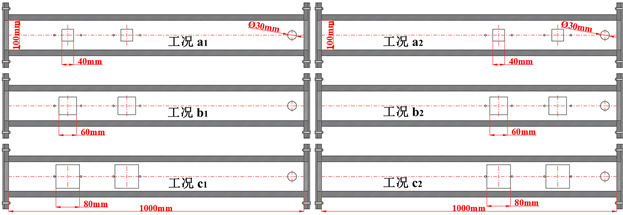

本文选用当量比为1.0进行探究,研究2个相邻泄爆口(双口泄爆)同时作用下不同泄爆口尺寸(40 mm × 40 mm、60 mm × 60 mm、80 mm × 80 mm)和泄爆口位置(Vent1、Vent2;Vent3、Vent4)对甲烷(9.5%)爆炸特性的影响。工况示意图,如图2所示。实验工况,如表1所示。

Figure 2. The schematic diagram of working conditions

图2. 工况示意图

舱室内初始压力为0.1013 Mpa,平均气温为25℃。实验开始之前,用PVC薄膜密封爆炸舱室泄爆口和泄压口,启动配气系统;采用4倍体积法将甲烷–空气预混气体通入爆炸舱室,通气时间8 min,并利用气体检测仪对爆炸舱室进行密闭性监测。通气时间结束后关闭进气阀和排气阀,表示通气完成,并将爆炸舱室内预混气体静置约15 s,保证爆炸性气体均匀混合。触发点火系统,此时图像采集系统和压力采集系统被同时触发,进而对爆炸火焰传播图像、爆炸前后压数据进行采集。每组实验至少重复进行3次,以确保各组实验数据的准确性和可靠性。

3. 实验结果与分析

3.1. 甲烷爆炸火焰传播结构变化

(a) 40 mm × 40 mm

(b) 60 mm × 60 mm

(b) 60 mm × 60 mm (c) 80 mm × 80 mm

(c) 80 mm × 80 mm

Figure 3. Flame propagation images of methane explosion under different working conditions

图3. 不同工况下甲烷爆炸火焰传播图像

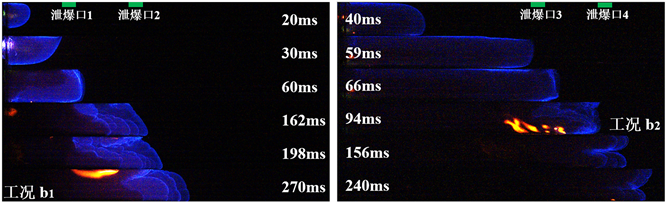

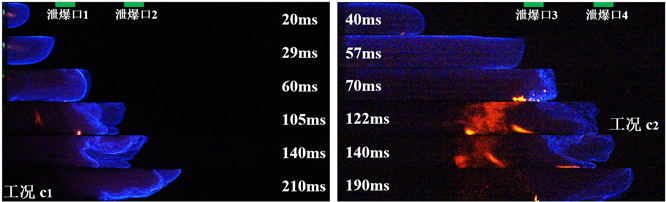

图3是不同工况下甲烷爆炸火焰锋面结构随时间变化图像。对比分析图3(a)~(c),当泄爆口尺寸相同时,泄爆口开设在1、2位置,从火焰结构发展变化可以看出,火焰到达泄爆口1之前(t = 34 ms、30 ms、29 ms),火焰均在舱室中自由传播,其火焰传播结构存在Clanet等 [13] 提出的火焰传播动力学模型的四个阶段,呈现出典型的半球形–指形火焰发展趋势,而泄爆口开设在3、4位置时,火焰到达泄爆口3之前(t = 60 ms、59 ms、57 ms),火焰发展趋势为半球形–指形–平板状,这主要是由于泄爆口距离点火源位置较远,火焰在受限空间内持续发展,指形火焰裙边接触舱室壁面,导致舱室壁面附近火焰熄灭,火焰锋面面积急剧减小,火焰速度降低,并逐渐形成平板状火焰。

火焰从泄爆口1传播到泄爆口2的过程中,由于泄爆口泄放减速作用,泄爆口附近火焰以射流火焰形式向外释放,而下层火焰受舱室壁面的限制,火焰积聚加速,导致实验工况a1 (t = 34 ms~170 ms)、b1 (t = 30 ms~162 ms)均形成下凸状火焰,而实验工况c1 (t = 29 ms~105.5 ms)出现相反的上凸状火焰,这是由于泄爆口尺寸相比a1、b1大,进而对火焰的泄放效果增强,短时间内,爆炸超压被泄爆口快速泄放,泄爆口附近压力相比舱室底部较小,最终管内压力差造成火焰挤压变形,形成上凸状火焰。火焰从泄爆口3传播到泄爆口4的过程中,实验工况a2 (t = 60 ms~105 ms)、c2 (t = 57 ms~122 ms)均出现下凸状火焰结构,而工况b2 (t = 59 ms~94 ms)出现扭曲“郁金香”火焰结构 [14] [15] ,这是由于泄爆口距离点火源相比泄爆口1、2位置更远,舱室壁面附近火焰可得到持续积聚并发展,火焰裙边传播速度完全超过火焰中部区域传播速度,又由于泄爆口对火焰的扰动,火焰紊乱变形,形成扭曲郁金香火焰结构。

由图3可以看出,在侧向双口泄爆作用下,泄爆口开设在不同位置,火焰锋面到达舱室末端所需的时间不同。当泄爆尺寸为40 mm × 40 mm时(a),实验工况a1、a2火焰锋面到达舱室末端所需时间分别为671.5 ms、230 ms。当泄爆尺寸为60 mm × 60 mm时(b),实验工况b1、b2火焰锋面到达舱室末端所需时间分别为609.5 ms、261 ms。当泄爆尺寸为80 mm × 80 mm时(c),实验工况c1、c2火焰锋面到达舱室末端所需时间分别为546 ms、272 ms。结果表明,火焰锋面到达舱室末端的时间随着泄爆口与点火源之间距离的增加而减少。出现这一现象的原因在于:当火焰锋面传播到泄爆口时,爆炸超压和部分燃料通过泄爆口得以释放,火焰在舱室中的传播速度急剧下降,离点火源越近,速度降低越早,因此火焰锋面到达舱室末端所需的时间就越长。

当泄爆口开设在舱室上游1、2位置时,火焰锋面到达舱室末端的时间随着泄爆口面积的增大而缩短,而泄爆口开设在舱室下游3、4位置时,火焰锋面到达舱室末端的时间随着泄爆口面积的增大而延长;因此,随着泄爆面积的增加,距离点火源位置较近的泄爆口会对火焰燃烧起促进作用,而距离点火源位置较远的泄爆口会对火焰燃烧起抑制作用。

3.2. 甲烷爆炸火焰传播速度变化

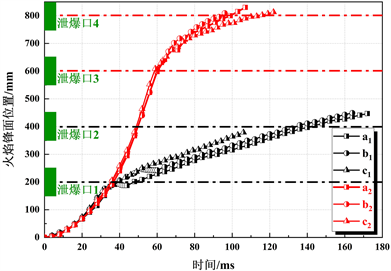

图4是不同工况下甲烷爆炸火焰锋面位置随时间变化图像。可以发现,在同一泄爆位置条件下,火焰传播到第一个泄爆口之前相同时间段内每组工况传播距离基本一致。随后,火焰在第一个泄爆口和第二个泄爆口之间传播,每组工况火焰锋面传播距离开始产生梯度差异,在相同时间段内,火焰传播距离相比初始阶段传播距离明显减短,这是由于火焰锋面传播到第一个泄爆口时,火焰以射流形式从泄爆口喷出,部分预混气体得到释放,降低了爆炸后期对火焰的激励作用,火焰在爆炸舱室内的传播速度显著降低。

当泄爆口开设在1、2位置时,火焰传播至泄爆口2的时间随着泄爆口尺寸的增大而缩短。这是因为对于大尺寸泄爆口,爆炸能量和部分燃料相对于小尺寸泄爆口更容易被泄放出去,导致管内爆炸超压快速降低,又由于双口泄爆的作用,此时舱室内外存在强压差,在极短时间内,管外超压把部分燃料和氧气压回管内,与火焰继续反应,燃烧更加剧烈,最终导致火焰加速传播。可以看出,侧向泄爆口可以明显延迟火焰传播,而对于双口泄爆的形式,延迟幅度随泄爆口尺寸的增大而减小,且泄爆口1、2的对火焰的滞留时间远高于泄爆口3、4的滞留时间。这主要是因为泄爆口1、2能提前对舱室内火焰、部分燃料、爆炸超压以及爆炸能量进行有效泄放,从而阻碍火焰结构向完整形态进行发育,爆炸中后期火焰传播动能衰减,火焰传播速度得到了控制,传播到舱室末端的时间滞后。当泄爆口位于位置3、4时,由于点火源距离泄爆口位置较远,爆炸火焰在舱室中得到充分积聚发展,在到达泄爆口前,火焰传播速度相比泄爆口开设在1、2位置时更大,火焰由于爆炸力学惯性更加趋于对舱室末端进行爆炸冲击,难以通过舱室下游泄爆口泄放,即使开设双口泄爆。又由于泄爆口3、4距离舱室末端较近,受末端壁面逆向冲击的影响,冲击波挤压火焰变形,高压冲击波对火焰具有紊流加速作用,火焰湍流导致整体传播时间小于泄爆口开设在1、2时的传播时间。当泄爆口开设在3、4位置时,实验工况b2的火焰传播至泄爆口4所用时间最少,a2次之,对于泄爆口尺寸较大的c2所用时间最长。这是因为工况b2的火焰发展为扭曲“郁金香”状,表面积增大,与氧气反应更加剧烈,导致火焰湍流加速,且该工况爆炸泄放压力小于爆炸所产生的压力,燃烧反应和爆炸冲击波双重机制的激励促进火焰的传播。

Figure 4. Flame front position as function of time

图4. 火焰前锋位置随时间变化

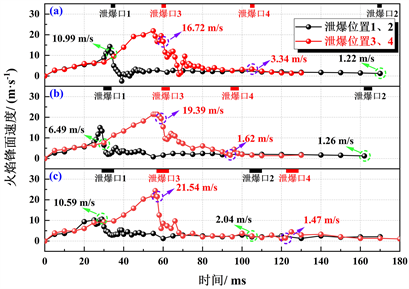

图5是不同工况下甲烷爆炸火焰锋面传播速度图像。分析可知,当火焰从泄爆口1传播到泄爆口2时,实验工况a1、b1、c1分别对应时间34 ms~170 ms、30 ms~162 ms、29 ms~105 ms,火焰锋面传播速度分别对应10.99 m/s~1.22 m/s、6.49 m/s~1.26 m/s、10.59 m/s~2.04 m/s。而当火焰从泄爆口3传播到泄爆口4时,实验工况a2、b2、c2分别对应时间60 ms~105 ms、59 ms~94 ms、57 ms~122 ms,火焰锋面传播速度分别对应16.72 m/s~3.34 m/s、19.39 m/s~1.62 m/s、21.54 m/s~1.47 m/s。可以看出,火焰穿过第一个泄爆口后,火焰锋面传播速度近乎趋于水平发展,说明火焰锋面传播速度受第二个泄爆口的影响较小,第一个泄爆口才是影响火焰锋面传播速度的关键性因素。在火焰传播初始阶段,火焰锋面传播到第一个泄爆口的时间基本一致,且在到达第一个泄爆口之前较短时间内火焰锋面速度就已开始下降,这是由于随着爆炸的不断发展,管内温度和压力急剧升高,在火焰还没传播到泄爆口时,泄爆口处PVC薄膜在高温高压作用下已经融化破裂,此时舱室部分压力开始通过泄爆口泄放,又由于泄爆口内外存在的压力差,导致火焰在舱室内的横向传播受阻,从而火焰锋面传播速度降低。当火焰在第一个泄爆口和第二个泄爆口之间传播时,泄爆口尺寸较小的实验工况a1、b1火焰锋面传播速度均出现先下降后上升的现象,而实验工况c1泄爆口尺寸相对较大时,火焰锋面速度上升现象不显著,这是因为火焰锋面在向前推进的同时,泄爆口较小的舱室不能快速及时泄放,相对于大尺寸泄爆口,两泄爆口之前预混气体较多,燃烧更加剧烈,使其火焰锋面速度短时间内存在上升现象。随后,又在第二个泄爆口的“堆叠”泄放作用下,火焰锋面传播速度再度衰减,在火焰通过第二个泄爆口时,最终速度趋近于零,火焰得到了较好的控制。从图像整体趋势可以说明,第一个泄爆口对火焰锋面传播速度起主导作用,且火焰锋面传播速度随第一个泄爆口与点火源距离的增加而大幅度下降,火焰锋面传播速度受第二个泄爆口影响较小。

Figure 5. Image of flame front propagation velocity of methane explosion under different working conditions

图5. 不同工况下甲烷爆炸火焰锋面传播速度图像

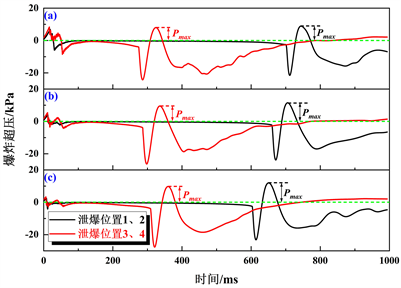

3.3. 爆炸超压特性分析

图6是不同工况下甲烷爆炸超压图像,对(a)爆炸前压分析可知,a、b、c工况爆炸超压曲线的发展趋势基本一致,整体上均呈现出上升–下降–上升–下降的发展趋势。在爆炸初始阶段,爆炸超压到达第一个峰值之前,火焰呈半球形–指形状态传播,此时火焰为不完全状态发育,爆炸超压相对较低。随后,在泄爆口1、2作用下爆炸超压曲线均出现下降–上升–下降发展趋势,这是因为,在火焰的高温热辐射物理特性和爆炸冲击波双重耦合作用下,泄爆口处PVC薄膜融化破裂,导致超压向外泄放,所以舱室内部超压短时间内急速下降。随着爆炸强度的不断聚合,泄爆口不能及时高效泄压,爆炸超压产生的速度远大于泄爆口泄放超压的速度,此时爆炸超压急速剧增,达到最大超压峰值。随后,由于舱室内燃料和爆炸能量的持续消耗,并在双口泄爆作用下,爆炸超压泄放速度大于超压产生速度,此时泄放作用占据主导地位,超压逐渐降低至负压,此时舱室内部压力较小,舱室外部由于泄爆口对压力泄放,外部超压聚合,导致舱室内外出现较强的压力差,所以管内超压出现负压现象。对于泄爆口三、四位置,实验工况a2、b2在爆炸超压下降后又出现小范围的上升现象,这是由于爆炸冲击波传播到舱室末端,冲击波与封闭舱室末端发生碰撞,导致爆炸超压在小范围内再次上升。而对于实验工况c2的大尺寸泄爆口,爆炸冲击波产生的超压在到达舱室末端之前就已及时泄放,所以无爆炸超压小范围上升的现象。

从图6(a)可以看出,当泄爆口位置相同时,爆炸超压峰值随着泄爆口面积的增加呈现出下降–上升的状态。这主要是由于泄爆口面积的增加,泄爆口对舱室内爆炸超压的泄放作用增强,将爆炸产生的超压及时泄放,从而爆炸舱室内超压峰值降低。而泄爆面积较大时,从舱室内排出的未燃预混气体增多,当未燃预混气体被重新压入舱室时,预混气体被火焰点燃,反应继续进行,爆炸超压再次升高。

对图6(b)爆炸后压分析可知,在爆炸初期,受高温高压影响,第一个泄爆口处PVC薄膜破裂,爆炸超压出现小范围上下波动,随着爆炸的不断发展,相对点火源较远处的第二个泄爆口PVC薄膜破裂,爆炸超压快速降低至负压,舱室内外出现较大压力差,由于爆炸舱室外部压力大于管内压力,导致部分燃料和氧气受压力差的影响重新压入舱室,在大量氧气的作用下,燃烧反应更加剧烈,爆炸超压持续增长至超压峰值。爆炸后期,由于压力差产生的惯性力,舱室内再次出现负压现象,随着燃料和氧气消耗殆尽,爆炸超压恢复至常压,爆炸结束。

(a) 爆炸前压

(a) 爆炸前压 (b) 爆炸后压

(b) 爆炸后压

Figure 6. Images of methane explosion overpressure under different working conditions

图6. 不同工况下甲烷爆炸超压图像

图7是不同工况下最大超压峰值对比图像,从图7(a)爆炸前压中可以看出,当泄爆口设置在1、2位置时,实验工况a1、b1、c1的超压峰值分别为7.72 kPa、6.50 kPa、7.56 kPa。而泄爆口设置在3、4位置时,实验工况a2、b2、c2的超压峰值分别为13.62 kPa、12.60 kPa、13.92 kPa。在三组工况下,泄爆口设置在1、2位置相比于3、4位置分别降低了5.90 kPa、6.10 kPa、6.36 kPa,降低幅度分别达到43.32%、48.41%、45.69%。

从图7(b)爆炸后压中可以看出,当泄爆口设置在1、2位置时,实验工况a1、b1、c1的超压峰值分别为8.92 kPa、11.52 kPa、12.02 kPa。而泄爆口设置在3、4位置时,实验工况a2、b2、c2的超压峰值分别为8.38 kPa、9.56 kPa、9.82 kPa。在三组工况下,泄爆口设置在3、4位置相比于1、2位置分别降低了0.54 kPa、1.96 kPa、2.2 kPa,降低幅度分别达到6.05%、17.01%、18.30%。

综合爆炸前后压对爆炸超压进行分析,从图7(c)可以看出,当泄爆口设置在1、2位置时,实验工况a1、b1、c1的最大超压峰值分别为8.92 kPa、11.52 kPa、12.02 kPa。当泄爆口设置在3、4位置时,实验工况a2、b2、c2的最大超压峰值分别为13.62 kPa、12.60 kPa、13.92 kPa。可以看出,随着泄爆面积的增大,泄爆口开设在1、2位置时,空间内最大爆炸压力持续升高,而泄爆位置3、4的最大爆炸压力先降低后升高。分析得出,泄爆口设置在1、2位置相比于3、4位置爆炸压力分别降低了4.70 kPa、1.08 kPa、1.90 kPa,降低幅度分别达到34.51%、8.57%、13.65%。所以,综合考虑对于侧向双口泄爆的情况,为了达到最佳泄爆效果,泄爆口尺寸应选择40 mm × 40 mm,泄爆口位置应设置在离易燃区域较近的位置。

(a) 爆炸前压

(b) 爆炸后压

(b) 爆炸后压 (c) 最大超压峰值发展趋势和超压衰减

(c) 最大超压峰值发展趋势和超压衰减

Figure 7. Comparison of maximum overpressure peaks under different working conditions

图7. 不同工况下最大超压峰值对比图

4. 结论

通过实验研究在受限空间侧向双口泄爆条件下,不同泄爆面积和位置对空间内甲烷爆炸特性的影响,得出以下主要结论:

1) 为了更好地控制火焰在受限空间中的传播,应将泄爆口开设在受限空间内易燃区域,并确保泄爆口的位置能够有效地引导和控制火焰传播。

2) 距离点火源位置较近的泄爆口随着泄爆面积的增加对火焰燃烧起促进作用,而距离点火源位置较远的泄爆口在一定范围内对火焰燃烧起抑制作用。

3) 泄爆面积足够大时会出现爆炸超压回升现象,为了达到最佳泄压效果,泄爆口尺寸的选择应综合考虑设计规范和现场具体情况,并非泄爆面积越大泄压效果越好。

4) 分析泄爆口在受限空间内的泄爆效果可知,当泄爆口设置在离点火源较近的1、2位置时,超压峰值最小值出现在尺寸为40 mm × 40 mm的泄爆口处,峰值为8.92 kPa。当泄爆口设置在离点火源较远的3、4位置时,超压峰值最小值出现在尺寸为60 mm × 60 mm的泄爆口处,峰值为12.60 kPa。泄爆位置1、2相比位置3、4降低了3.68 kPa,降幅达29.21%。若对受限空间侧壁采用双口泄爆,应将泄爆口开设在易燃区域,且泄爆口尺寸应根据现场实际情况综合考虑。

基金项目

重庆科技大学研究生创新计划项目(YKJCX2220722)。

NOTES

*第一作者。

#通讯作者。