摘要: 针对电子产品中金属端子钣金件由于长时间承受外部载荷导致结构发生变形甚至破坏从而影响信号和电流传输的情况,需要对端子钣金件进行有限元静力分析与结构优化。首先,本文利用建模软件Solidworks建立某端子钣金件结构的三维模型。然后,将建立的三维模型导入有限元仿真软件Abaqus中,对端子钣金件在载荷边界条件作用下进行静力学有限元分析。最后,在不改其余参数及体积的前提下,利用Abauqs优化模块针对钣金件进行结构优化,并对优化后的仿真结果进行分析。结果显示,结构优化后的端子钣金件有效缓解了端子根部的应力分布,使其最大等效应力未超过许用屈服应力,符合设计要求。综合分析求解的结果在提高端子钣金件工作性能上有较大参考价值。

Abstract:

For the situation that the metal terminal sheet metal parts in electronic products are deformed or even damaged due to the external load for a long time, thus affecting the signal and current trans-mission, it is necessary to carry out finite element static analysis and structural optimization of the terminal sheet metal parts. First of all, this paper uses the modeling software Solidworks to es-tablish a three-dimensional model of a terminal sheet metal part structure. Then, the established three-dimensional model is imported into the finite element simulation software Abaqus, and the static finite element analysis is carried out on the terminal sheet metal parts under the action of load boundary conditions. Finally, without changing the rest of the parameters and volume, Abauqs optimization module is used to optimize the structure of the sheet metal parts, and the optimized simulation results are analyzed. The results show that the structurally optimized terminal sheet metal part effectively relieves the stress distribution at the root of the terminal, so that its maxi-mum equivalent stress does not exceed the permissible yield stress, which meets the design re-quirements. The results of the comprehensive analysis and solution have a greater reference value in improving the working performance of the terminal sheet metal parts.

1. 引言

在当前工业快速发展的背景下,钣金工艺的进步对电子元器件,尤其是端子钣金件的设计和制造具有深远影响。孙东冉 [1] 在其研究中指出,随着社会主义市场经济的发展,现代化工业的进步需要更高水平的钣金工艺,尤其是在钣金件的结构设计上。此外,贾振旺 [2] 强调了钣金工艺水平提升对薄板结构钣金件的影响,提出了从现代工艺优化角度出发的钣金件结构设计策略。司贵海 [3] 的研究进一步揭示了随着电气柜功率增大,钣金件设计面临的轻量化、美观化及可维护性的挑战。他通过有限元分析探讨了不同设计因素对钣金件结构强度的影响,为电气柜中钣金件的结构优化提出了建议。王超 [4] 则利用ANSYS软件进行了电气柜体的静强度和模态分析,这不仅为钣金件的结构优化设计提供了依据,也对动力学分析和疲劳分析提供了支持。韩炬 [5] 在钣金设计模块的应用研究中,探索了异型纸盒的高效设计及生产,为钣金件的创新设计提供了实际案例。倪晋挺 [6] 设计的汽车钣金类结构件的固定夹具,展示了如何在试验过程中提高安装固定效率和准确性,这对于钣金件设计实践具有重要启示。江峰 [7] 在其研究中指出,通过选择合适的材料和厚度、优化结构方法,以及改善展开图的排版,可以有效地提高钣金件的设计质量。门明良 [8] 强调了在航空发动机等高端领域中,传统的单一工序成形无法满足复杂钣金件的生产要求,而多工序成形仿真技术则为生产高质量钣金零件提供了解决方案。朱宇 [9] 通过对挡溅盘钣金件的多工序成形仿真与实验验证,展示了仿真技术在确保产品质量和工艺优化中的有效性。最后,牛水强 [10] 等人则从钣金加工设计和工艺改进的角度出发,提出了提高加工效率和零件质量的具体策略。综上所述,这些研究涵盖了钣金工艺的优化、结构设计原则、有限元分析的应用以及实际案例分析,为端子钣金件的结构设计和优化提供了全面的理论和实践支持,从而在保障端子的功能性和可靠性的同时,也满足了现代工业对美观性和可维护性的要求。

本文使用Abaqus有限元分析软件对某金属端子钣金件进行了静力学分析,仿真得到端子钣金件在外载荷作用下的等效应力与位移分布,最后对失效部分进行分析。基于端子钣金件在端子根部由于应力集中容易发生塑性变形的特点,在现有结构基础上提出了优化方案。目的是减少局部最大应力,从而延长端子的使用寿命并避免因过度应力而导致的故障,提升端子钣金件在工作时的稳定性。

2. 几何模型建立及网格划分

2.1. 模型建立

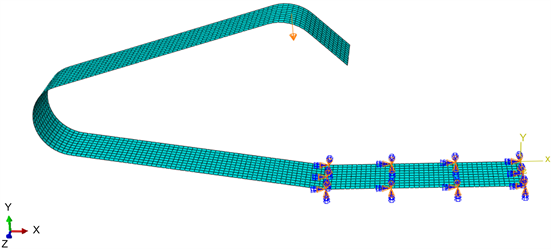

在本分析中,为提高计算效率并减少求解时间,我们选择图1所示的中性面几何(壳单元)进行建模。表1列出了详细的建模参数及其数值,以确保模型的准确性和计算的可靠性。

Figure 1. Schematic diagram of simplified model of terminal sheet metal part

图1. 端子钣金件简化模型示意图

2.2. 网格划分与边界条件

端子钣金件三维模型的网格划分与边界条件如图2所示。当其工作时,根部面固定,接触顶部沿-Y方向位移0.5 mm。网格划分参数如表2所示。

Figure 2. Schematic diagram of mesh delineation and boundary conditions for terminal sheet metal parts

图2. 端子钣金件网格划分与边界条件示意图

3. 有限元仿真分析

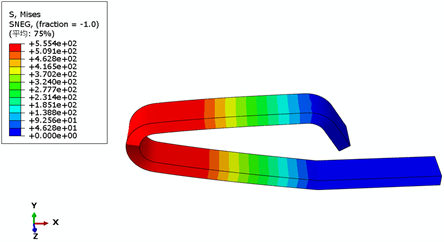

3.1. 应力分布

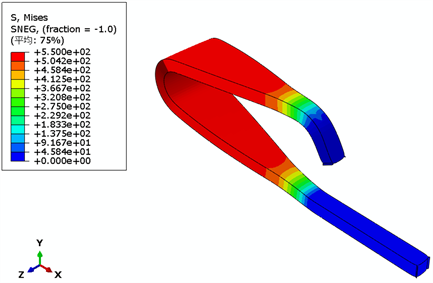

由图3可知,端子钣金件的应力梯度沿端子长度方向分布。应力从端子的两端开始逐渐增大,直到达到端子根部的最大值,即图中红色区域所示。这种应力分布通常与固定边界条件和载荷施加的位置有关。在端子的自由端与固定端,应力相对较低,颜色以蓝色显示,代表应力值在46.28至185.8 MPa的范围内。而在端子根部,即图中红色部分,应力达到最大,约为555.4 MPa。这是因为在端子的弯曲部分,由于几何突变,应力分布显示出不均匀性,弯曲处的内侧因为材料压缩而产生较高的应力,而外侧因为材料拉伸而应力较低。弯曲区域的应力集中是由于材料在弯曲过程中内外表面之间存在应力梯度,导致弯曲内侧的压应力和外侧的拉应力。这个区域的应力超过了图例中其他任何颜色表示的值,表明这是整个钣金件中最为关键的部分。高应力区域可能会由于材料的连续使用而引起疲劳裂纹的形成,特别是在重复载荷作用下。因此,端子的设计需要特别考虑到这种应力分布特点,可能需要通过增加材料厚度、改变几何形状或使用更高强度的材料来优化结构,以减少应力集中并提高整体结构的耐久性和安全性。

Figure 3. Stress distribution diagram of terminal sheet metal parts

图3. 端子钣金件应力分布图

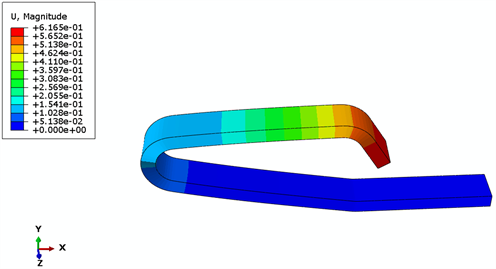

3.2. 位移分布

由图4可知,位移量沿端子长度呈非线性变化,从远端的最小值逐渐增大到自由端的最大值。端子的固定端部分显示为蓝色,位移最小,这表明在远离自由端的地方,由于外部载荷的影响较小,端子的变形程度也较小。随着从固定端向自由端的过渡,位移量逐步增大,颜色也随之从蓝色变为绿色,再到黄色,直到红色。在端子的弯曲部分,位移量出现显著的增加,反映了这些区域在外力作用下的变形更为显著。在端子节点力附近,位移达到最大值,约0.6165 mm,颜色呈现鲜红色,表明该区域在受力时发生了最大的变形。因此该处为工作过程中最容易受到破坏的部分。

Figure 4. Displacement distribution of terminal sheet metal parts

图4. 端子钣金件位移分布图

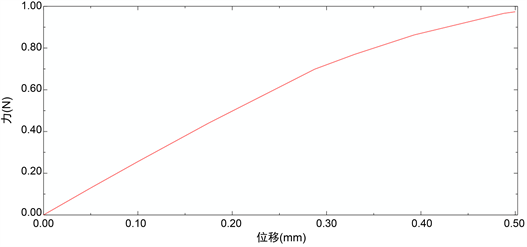

3.3. 节点力–位移曲线

图5展示了端子钣金件顶部节点的力与位移的关系。图中的横轴表示位移量(以毫米为单位),纵轴表示施加的力(以牛顿为单位)。从图中可以看出,曲线开始时接近原点,这意味着当位移很小时,作用在节点上的力也很小。随着位移的增加,施加的力线性增长,表明在这个阶段内,钣金件的变形是弹性的,即节点的位移与施加的力是成正比关系,符合胡克定律。这是材料的弹性区域,此时移除外力,材料能够恢复到原始形状。当位移继续增加至0.3 mm时,曲线的斜率(力对位移的变化率)出现变化,这表示钣金件进入了非线性区域。在这个区域,即使位移的增加变缓,作用在节点上的力仍然在增加,这可能是因为材料开始进入塑性区域,或者是因为结构的几何非线性(如接触问题或大变形效应)开始显著影响力与位移的关系。在位移接近0.5 mm时,曲线趋于平缓,这可能表明材料已经完全进入塑性区域,即使位移继续增加,施加的力也不再显著增长。在实际应用中,这个区域通常应该避免,因为它意味着结构可能已经发生永久变形,且可能丧失其原有的功能。

3.4. 失效分析

由图6可知,当端子件达到最大形变时,在灰色区域出现超过最大许用应力的情况。本次设计最大许用应力为550 MPa。这个区域的应力值达到了555.4 MPa超过了最大许用应力,因此,这部分材料已经发生了塑性变形,即永久性的形状改变。这种塑性变形通常发生在材料受到的应力超过其屈服点,即材料可以承受的最大应力而不发生永久形变的点。在图中,灰色部分位于端子的转角根部,这通常是由于几何不连续或应力集中所致。在实际的工程应用中,这样的应力集中区通常是潜在的疲劳和断裂起点。因此,该端子钣金件结构有进一步优化的必要。

Figure 5. Nodal force-displacement curve of terminal sheet metal parts

图5. 端子钣金件节点力–位移曲线图

Figure 6. Schematic diagram of the failed part of the terminal sheet metal part

图6. 端子钣金件失效部分示意图

3.5. 结构优化

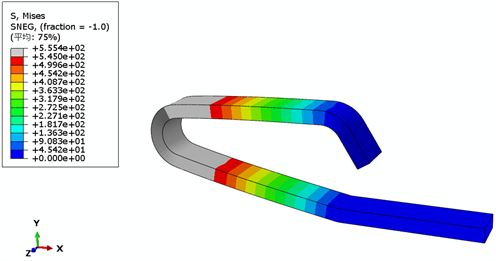

图7展示了利用ABAQUS优化模块后的端子钣金件的应力分布。优化的目标是在不改变体积的前提下,通过改变结构的形状来降低应力集中,确保最大应力值不超过550 MPa的设计极限。从图中可以看出,红色高应力区域相较于优化前已经明显减小,表明该结构优化成功降低了应力集中。优化后的应力分布更加均匀,从蓝色(低应力)到红色(高应力)的过渡更为平滑,没有明显的应力峰值。从图中的结果来看,该结构优化通过减少端子固定端与自由端两端的宽度,增加了优化前端子根部灰色部分宽度,将应力平均化,从而提高了其在这些关键区域的承载能力。这种调整有助于减少局部最大应力,从而延长端子的使用寿命并避免因过度应力而导致的故障。通过优化,端子的设计现在更加符合工程安全标准,同时保持了材料用量和重量,这对成本和效率都是有利的。

Figure 7. Stress distribution after structural optimization of terminal sheet metal parts

图7. 端子钣金件结构优化后的应力分布

4. 结论

本文以某电子元器件内的端子钣金件为研究对象,通过三维建模建立了钣金件的简化几何模型,并通过有限元仿真软件Abaqus对其按实际工况进行了动态静力分析和结构优化分析。研究发现,在未经优化的结构中,特定区域存在应力集中,可能会导致材料的塑性变形。在不增加结构体积的前提下,通过调整结构形状进行了结构优化,使应力分布变得更为均匀,显著降低了高应力区域的最大应力值,避免了超过设计极限的风险。优化后的端子钣金件不仅满足了设计要求,其工作性能和可靠性也有了显著提升,对于延长电子元器件的使用寿命和保障设备安全运行具有重要的实际应用价值。因此,该研究提供了一种提高端子钣金件性能和安全性的有效结构优化方法。