1. 引言

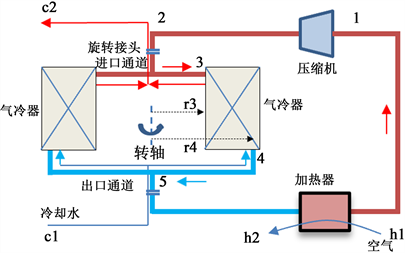

随着现代经济的繁荣和发展,人们对各类环保问题的关注与日俱增 [1] 。在制冷空调领域,具有安全、廉价、环境友好等特点的天然制冷剂也因此获得越来越多的应用机会 [2] 。其中,以空气为工质的逆布雷顿制冷循环,已经在飞机空调、公路运输和食品制冷等领域有着较多的实际应用 [3] ,并被认为具有潜在的发展前景。但是逆布雷顿制冷循环存在制冷系数低下的固有缺点,其COP一般小于1.0,Bi和Alrebei等人的理论研究表明,要实现和常规制冷系统相当的COP,其压缩/膨胀效率应高达95%以上 [4] [5] ,造成这种情况的关键原因是逆布雷顿循环的压缩/膨胀过程中存在远超循环净功的内部功传递,这使得系统性能对压缩/膨胀过程的效率十分敏感。一般采用共轴膨胀/压缩机来实现内部功传递,它实质上实现的是一个压能–功–压能的能量转换过程,效率一般在80%左右,远低于逆布雷顿循环对压缩/膨胀效率的要求 [6] 。为了解决这个问题,王厉 [7] 于2017年提出了离心式逆布雷顿循环,其核心思想是利用一个旋转换热器(图1),使得工质在离心流动中压缩,而在向心流动中减压膨胀和产生制冷效应。总体上可以看作是压能–离心力势能–压能转换过程,其中离心力势能起到桥梁作用。

将离心力势能介导的能量转换引入逆布雷顿制冷循环,立论的关键是流体在旋转通道中的增、减压过程相比传统流体机械是否有利于提高压缩/膨胀效率?这在本质上涉及旋转通道的流动问题,当前该类问题的公开报道常见于燃气轮机叶片气冷技术领域中对旋转U型通道的研究。Xu和Qiu等 [8] [9] 发现无论在平滑通道还是矩形肋片通道,旋转都会导致流动损失的增加。在此基础上,Wu和Li等 [10] [11] 比较了不同结构对流动损失的影响,发现相较于平滑通道,肋片通道会引起更多的损失,但随着旋转数的增加,这种差异有所减小。Prabhu和Chang等 [12] [13] 通过进行圆管180˚急弯区的旋转流动试验,考察了转弯区的损失分布,发现旋转状态下,最高压降出现在第二段上游区域。

Figure 1. Schematic diagram and T-S diagram of the improved CRBC cycle

图1. 改进后CRBC系统和T-S图

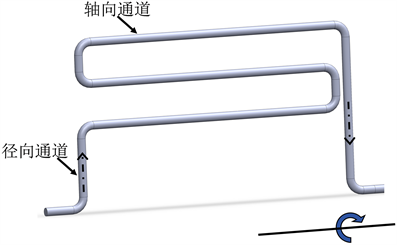

需要强调的是,离心式逆布雷顿循环的旋转换热器虽然也具有U形特征,但与叶片气冷U形通道在结构上相差90度(如图2),造成的差别是后者的直通道部分处于重力方向不受科氏力的影响,前者的直通道部分因处于径向而受到科氏力的强烈作用,从而可能体现不同的流动损失特性。另外,由于承担换热任务,旋转换热器将可能采用双U等及多U结构形式。为此,需要对适用于离心式逆布雷顿循环的U形通道结构在高旋转数下进行深入研究,以揭示其流动损失机理与特性,为离心式逆布雷顿循环的设计、优化奠定实验及理论基础。

(a) 离心式逆布雷顿循环的旋转换热器(b) 涡轮叶片气冷U型通道

(a) 离心式逆布雷顿循环的旋转换热器(b) 涡轮叶片气冷U型通道

Figure 2. Rotating heat exchanger for centrifugal reverse brayton cycle and turbine blade air-cooled U-channel

图2. 离心式逆布雷顿循环的旋转换热器和涡轮叶片气冷U型通道

本文针对具有双U型旋转圆形通道,开展了实验与数值研究,研究通道内部流动损失机理与不同旋转数下的流动损失规律,以期为该领域提供有益的理论依据和数据支持。

2. 计算方法与验证

本节建立了双U型旋转圆形通道的计算方法,包括计算域、网格生成、控制方程、湍流模型,网格独立性,数值方法,边界条件和实验验证。

2.1. 计算域和网格生成

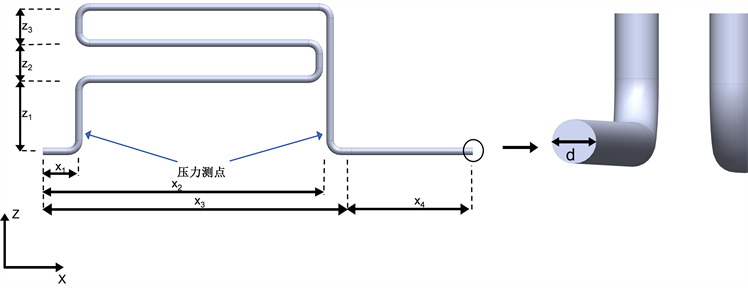

图3显示了双U型旋转圆形通道的内部流体计算域结构示意图。标号X3范围内的管段为旋转段,标号X4范围内的管段为固定流出段,其作用是防止从旋转段流出的流体发生回流。所有管道的直径为10 mm,弯头处的曲率半径为15 mm,右侧两个径向管段的相邻距离为5 mm。流体从旋转段左侧端口流入,从固定流出段右侧端口流出。以旋转段入口面中心为坐标原点建立坐标系,设双U型旋转圆形管沿坐标系X轴正方向进行顺时针旋转,管段的详细尺寸参数见表1所示。

Figure 3. Schematic diagram of the fluid domain inside the double U-shaped rotating circular channel

图3. 双U型旋转圆形通道内部流体域示意图

Table 1. Geometric shape of double U-shaped rotating circular channel

表1. 双U型旋转圆形通道几何形状

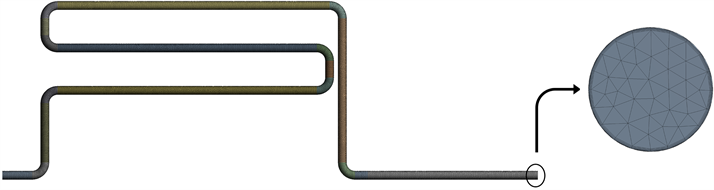

计算域采用非结构化网格,对边界层区域进行网格细化,如图4所示。由于压力和速度梯度较大,在管壁附近设置膨胀层来解决边界区域,无因次壁厚y+保持在1左右,以满足近壁处理的要求。

Figure 4. Numerical grid of double U-shaped rotating circular channel and its end face

图4. 双U型旋转圆形通道及其端面的数值网格

2.2. 控制方程、湍流模型和网格独立性

由于U型管以一定转速进行旋转,采用的旋转坐标系属于非惯性坐标系,因此,不能直接应用标准的Navier-Stokes (N-S)方程。必须在非旋转状态的控制方程中加入科氏力和离心力的影响,才能描述旋转U型管内的流动行为。综上双U型旋转圆形通道内流动的控制方程表达式修改为:

连续性方程:

(1)

动量方程:

(2)

能量方程:

(3)

本研究采用的是雷诺平均纳维–斯托克斯控制方程,式(1)至式(3)为进行雷诺平均后的控制方程。其中,式(2)中的

和

分别表示科氏力和离心力的影响。式(3)中的

和

分别表示科氏力和离心力做功。由于时均动量方程中存在额外的科氏力和离心力项,导致方程组不再闭合。为了闭合方程组,引入了雷诺应力

,根据Boussinesq假设,雷诺应力可以表示为下式 [14] :

(4)

(5)

其中k为湍流动能,

为脉动压力,

为湍流黏度。为了关联方程组,必须采用湍流模型将雷诺应力与湍流统计参数相联系。但由于湍流模型存在一定的假设与局限性,必须通过与实验结果的比较,找到最适合双U型旋转圆形通道流动的湍流模型。本研究测试了多种湍流模型的计算结果与实验值的对比,得到了最优模型,如图5所示。

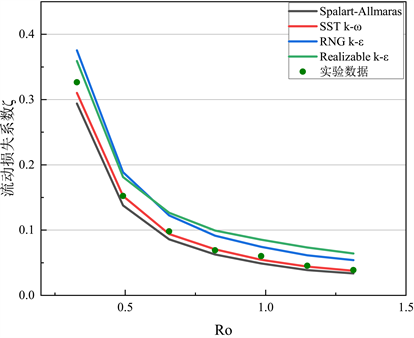

Figure 5. Flow loss coefficients of different turbulence models under rotating conditions with experiments

图5. 旋转条件下不同湍流模型的流动损失系数与实验的对比

本研究测试了Realizable k-ε、RNG k-ε、Spalart-Allmaras和SST k-ω四种湍流模型,在Ro = 0.16~1.31且Re = 2400的条件下,分别计算双U型旋转圆形通道的流动损失系数,并与实验结果进行了对比。四种湍流模型计算所得的压降占比变化趋势都与实验结果较为吻合,实验过程将在1.4章节详细阐述。从整体情况看,Spalart-Allmaras、Realizable k-ε以及RNG k-ε模型的计算误差较大,而SST k-ω模型的计算结果与实验数据吻合程度最高。因此,SST k-ω湍流模型是与本文控制方程(1)~(3)进行耦合较为合适的模型。

SST k-ω湍流模型方程 [15] 如下。式(6)为k的运输方程,式(7)为ω的运输方程。

(6)

(7)

为了验证网格的独立性,图6和表2展示了在不同网格数量,Ro = 1.31和Re = 2400条件下出口测点的全压计算结果。从图6可以看出,从包含456,946个单元的网格开始,随着网格数量的进一步增加,出口测点的全压计算值几乎保持不变。因此,为了在计算精度与收敛时间之间取得平衡,本研究选择采用包含456,946个单元的网格体系进行数值计算。

Figure 6. Total pressure values at outlet measurement points under different grid schemes

图6. 不同网格方案下的出口测点全压数值

Table 2. Grid independence testing

表2. 网格独立性测试

2.3. 数值方法和边界条件

本研究采用CFD软件ANSYS FlUENT 19.2进行数值模拟。首先在SOLIDEWORKS软件中建立双U型旋转圆形管道的几何模型,然后使用ANSYS网格生成包对其进行结构化网格划分。模拟中采用压力–速度耦合的SIMPLE算法和多参考框架(MRF)方法来处理旋转效应。假设流体为不可压缩理想气体,并采用二阶迎风格式离散化动量、湍流运输以及能量方程。并分别采用能量方程的10−6收敛准则和连续性方程和动量方程的10−5收敛准则。

由于实验流体是处于P = 601 kPa、T = 301.65 K环境下的高压空气,考虑到实验条件下管道全压降较小,为了获得更精确的数值结果,将操作压力设定为600,325 Pa。入口采用速度入口边界条件,速度值根据入口雷诺数确定,初始表压为1000 Pa;出口采用表压为0的压力出口边界条件。旋转段单元采用框架运动,壁面条件设置为旋转无滑移且绝热。根据旋转数Ro设置壁面旋转速度。其中,入口湍流度( )取

(8)

2.4. 实验验证

实验设备的结构如图7所示。整个旋转装置由四个主要模块组成:主要支撑模块、动力模块、旋转接头模块和压力测量模块。各模块通过标准接口连接,并由轴承支撑,共同完成实验测试。主要支撑模块包含两座轴承座及其加固支架,试验段置于两轴承座中间,最大允许旋转直径为0.5米。动力模块中,联轴器将调速电机和旋转轴连接,为整个系统提供动力。压力测量模块中,在分水盘外侧接入测压管道,并用压差计连接管道两端,实现对双U型旋转圆形管道流动损失的测量。压差计固定在旋转轴上,电力输入和信号输出线路通过旋转接头的内部导线实现。

1) 进气端口;2) 出气端口;3) 分水盘;4) 双U型旋转圆形管道;5) 旋转盘;6) 压差计;7) 轴承座;8) 联轴器;9) 电机。

1) 进气端口;2) 出气端口;3) 分水盘;4) 双U型旋转圆形管道;5) 旋转盘;6) 压差计;7) 轴承座;8) 联轴器;9) 电机。

Figure 7. Experimental rotating equipment

图7. 实验旋转设备

两侧对称布置内径10毫米、外径14毫米的双U型旋转圆形管道,其形式与前文描述一致。需要注意的是,仅一侧管道用于实际气体流动实验,另一侧管道不通气,仅起到平衡旋转轴重量的作用。进行实验时,高压空气按一定质量流量从双通道旋转接头进气端口进入旋转轴内的进气管道,经分水盘进入双U型旋转圆形管道入口。气体在管内充分旋转后从出口流出,经另一侧分水盘进入旋转轴中的出气管道,然后从双通道旋转接头出气端口流经节压阀排出。

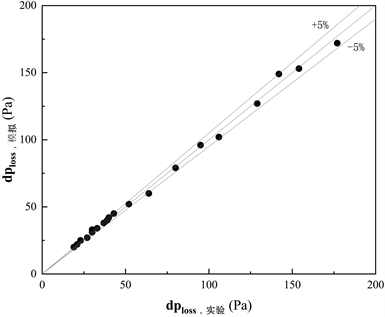

对非旋转和旋转工况的双U型圆管的仿真结果进行验证,需要注意的是,为提高计算结果准确度,仿真模型的进出口测点位置与实验管段一致(图3)。根据流动损失实验测量值与模拟计算值分布散点图(图8),采用SST k-ω湍流模型和包含456,946个单元的网格体系时,仿真结果与实验数据吻合较好,误差在5%范围内。

Figure 8. Scatter plot of the distribution of flow loss experimental measurements and simulated calculations

图8. 流动损失实验测量值与模拟计算值分布散点图

3. 数据简化

雷诺数和旋转数的公式如下:

(9)

式中

为雷诺数,

为流体密度,

为入口流体速度,

为水力直径,

为流体运动粘度。

(10)

式中

为旋转数,

为旋转速度。

为了研究双U型旋转圆形通道内部流动损失机理,定义量纲一损失系数

,流动损失系数

的表达式如下:

(11)

式中

为压力损失,

为旋转半径,

表示摩擦损失引起的技术功损失,

代表沿流道产生的离心等效势能。需要注意的是,此公式只适用于两端在同一旋转半径处的管道。因为在计算压力损失时,如果压力P1和P2位于管道不同半径处,在管道旋转时,由于“旋转引力”的存在,同一截面上不同半径处的绝对压力可能存在显著差异。但是,在计算纯摩擦阻力时,应当排除这部分由离心力引起的压力梯度对压降的影响,因为这部分压力变化是离心力功的结果。即使在管道内完全没有摩擦的情况下,这种压力梯度也会存在。一旦流体在径向管道中从大半径处返回小半径处,压力势能再次转换为离心势能 [9] 。

管道平均流动效率

的计算公式如下:

(12)

4. 结果分析

4.1. 双U型旋转圆形通道内部流动损失机理

对于静止状态下的U型圆形通道,流体运动时的流动损失主要来源于管壁摩擦、重力效应以及管道曲率所引起的二次流动影响 [10] 。这几种效应叠加形成总体流动损失。

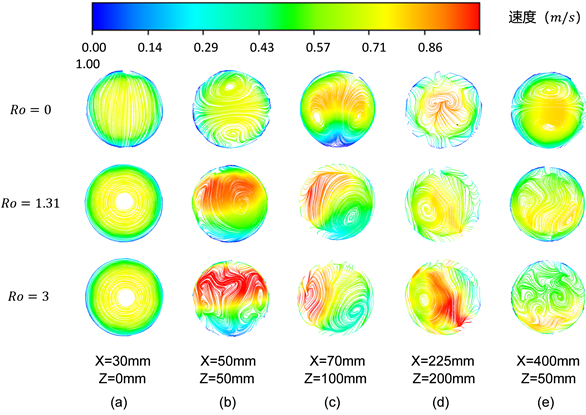

对于双U型旋转圆形通道,在旋转状态下,除了上述各影响因素的综合作用,流体粒子还受到离心力、科氏力和压力梯度力的影响,这些因素的综合效应使得双U型旋转圆形通道内的流动损失呈现复杂的结果。为了清晰阐释双U型旋转圆形通道内部流动损失机理,本文结合通道内部的流场分布情况分析,通过不同Ro数下的数值模拟,得到了双U型旋转圆形通道在不同流动管段的流场分布情况。同时将二次流场投影在垂直于主流方向的平面上,以便观察其变化规律,相关结果如图9所示(具体位置参数参见图3)。

Figure 9. Flow field distribution of dual U-shaped rotating circular channel in different flow sections

图9. 双U型旋转圆形通道在不同流动管段的流场分布

在双U型旋转圆形通道的入口段,静止状态下,流场主要受壁面摩擦力和重力效应影响,呈现均匀的上下结构分布,如图9(a)所示。旋转状态下,流场主要受离心力影响,呈现圆形分布。这是由于在旋转坐标系下,流体粒子受到指向旋转轴心的离心加速度作用,在管道截面上形成稳定的二次流圆形结构。这表明,在旋转双U型圆管中,离心力对流动行为的影响大于重力效应,对流动损失的影响也更显著。

而在双U型旋转圆形通道的径向离心段,静止状态下,流场受前一弯头段的惯性影响,呈现对称的二次流分布,这是典型的曲率效应结果。旋转状态下,流场不仅受曲率效应影响,还同时承受离心力、科氏力和压力梯度的共同作用,导致流场呈左上方向右下方的斜向分布,如图9(b)所示。具体而言,在旋转坐标系下,流体粒子受背离旋转轴心的离心力作用,同时存在压力梯度力,其方向与离心力相反。另外,科氏力指向x轴正半轴,使流场向右发展。随着Ro数增加,科氏力作用愈发明显。旋转状态下,双U型旋转圆形通道的流动损失受离心力、科氏力和压力梯度力共同影响。

当流体流经弯头段,如图9(c)所示,旋转状态下流体受多种力作用,在右下方生成明显的迪恩涡结构。这里,离心力与前一段形成的二次流惯性作用方向相反,而压力梯度向上,最终在管道下半部分形成较大尺度的迪恩涡。这表明,在旋转坐标系下,传统曲率效应需要修改,不能简单应用到旋转通道分析中。同时,左上方流速明显增加,根据Hagen-Poiseuille定律 [16] ,流体流速的增大将导致流动损失的增加。有趣的是,随Ro数增加,流场左侧出现离心效应生成的涡,结构近似对称,这表明在双U型旋转圆形通道中,旋转在一定程度上抵消了曲率造成的流动损失。

在轴向充分发展段,如图9(d)所示,旋转状态下流体在截面方向主要受离心力和压力梯度力作用,在左下方生成一个涡。随Ro数增加,流场结构无明显变化。与径向离心段相同,科氏力指向x轴正半轴方向,在轴向充分发展段表现为流体流动方向,其增加会促进流体流动,使流动损失增大。

最后,在径向向心段,如图9(e)所示,旋转状态下,科氏力指向x轴负半轴方向,截面流体流动方向与径向离心段相反。随Ro数增加,各向同性的力场作用下,流场呈现混乱状态。流体既受前段流场惯性影响,也承受科氏力和离心力等作用,各种效应叠加导致流场失去稳定对称结构特征。

总体而言,双U型旋转圆形通道内的流动损失不仅受管壁摩擦力、重力效应以及管道曲率的综合影响,还受到离心力、科氏力和压力梯度力的共同作用,呈现出较为复杂的规律。通过分析不同段落的流场分布规律,可以看出在不同流动段,这些力的作用方向和大小关系不同,导致流场结构和流动损失的复杂变化。其中,离心力影响着整段管道的流动损失,科式力在径向段主要通过改变流场结构,而在轴向段通过改变流体流速来影响流动损失。这为进一步定量预测和计算双U型旋转圆形通道的流动损失提供了基础。

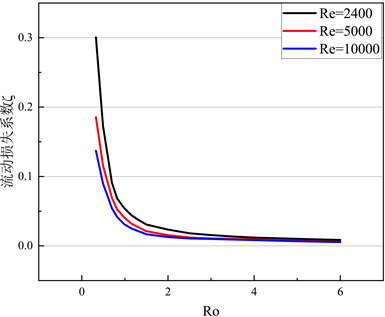

4.2. 旋转数和雷诺数对流动损失的影响

我们对双U型圆形通道在不同旋转数设置下进行了数值模拟(图10)发现,随着旋转数的增加,在所有雷诺数条件下,流动损失系数均显示出总体下降的趋势。当

时,流动损失系数下降较快,当

时,流动损失系数下降趋势逐渐放缓,整体呈现先快后慢的变化特征。

Figure 10. The relationship between the flow loss coefficient ζ and the rotation number Ro

图10. 流动损失系数ζ随旋转数Ro的变化关系

这一规律可以从如下两个角度进行分析:

从双U型旋转圆形通道内部流动损失机理角度分析,随着旋转数提高,流道内的离心加速度效应增强,二次流更加强劲有序(图9),这促进主流动量在通道截面的有效扩散,抑制了局部阻塞区域的生成,使流动损失系数呈较快下降。随着旋转数继续增大,二次流的强度和覆盖范围逐渐趋于饱和。此时离心加速度的进一步增大,对主流动量传递和湍流发展的促进作用不再明显,不能继续有效改善流动结构。因此流动损失系数下降速率将放缓。对于同一旋转数下,增加雷诺数意味着增强了湍流效应,流体在通道各处的速度趋于一致,从而起到“润滑”作用,降低了通道流动损失。

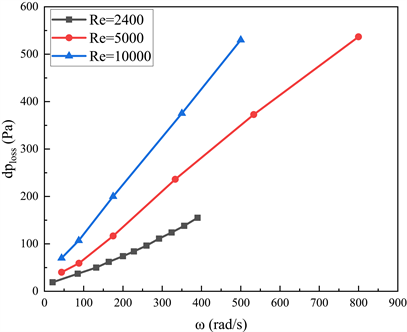

从离心等效势能与摩擦损失引起的技术功损失的关系分析,离心等效势能项与旋转角速度的平方成正比,而由模拟计算的数据可知,摩擦损失

近似与旋转角速度成正比(图11),旋转角速度的增大会引起摩擦损失引起的技术功损失变多,但是离心等效势能增长速度远超过摩擦损失,从而使管道流动损失系数整体减小。进一步分析可知,随着旋转角速度的继续增加,这种正向促进作用会逐渐减弱。因为过高的旋转角速度会导致二次流发展趋于饱和,对流动损失系数继续减小的效果会下降。

Figure 11. The relationship between flow loss and rotational velocity in double U-shaped circular channel

图11. 双U型圆形通道流动损失随旋转角速度的变化关系

4.3. 双U型旋转圆形通道的流动效率

双U型旋转圆形通道的平均流动效率可以通过公式(12)计算,由图10可知,当

时,双U型旋转圆形通道的平均流动效率达到95%以上,当

时,双U型旋转圆形通道的平均流动效率达到99%以上,符合离心式逆布雷顿循环对压缩/膨胀效率的要求。

5. 结论

本文通过数值模拟方法研究了双U型旋转圆形通道内的流动损失机理和部分影响因素。主要结论如下:

1) 双U型旋转圆形通道内的流动损失不仅受管壁摩擦力、重力效应以及管道曲率的综合影响,还受到离心力、科氏力和压力梯度力的共同作用。这些力的大小关系和作用方向在不同流动段有所不同,导致流场结构和流动损失呈现复杂变化。其中,离心力影响着整段管道的流动损失,科式力在径向段主要通过改变流场结构,而在轴向段通过改变流体流速来影响流动损失。

2) 随着旋转数的增加,双U型旋转圆形通道的流动损失系数呈现总体下降的趋势。这是因为旋转数的提高会加强二次流的强度,抑制局部阻塞区域的生成,并且离心等效势能的增长速度远超过摩擦损失。

3) 当

时,双U型旋转圆形通道的平均流动效率达到95%以上,当

时,双U型旋转圆形通道的平均流动效率达到99%以上,符合离心式逆布雷顿循环对压缩/膨胀效率的要求。

NOTES

*通讯作者。