1. 引言

材料线膨胀系数是物质的基本热物理参数之一,是表征材料性质的重要特征量。准确的测量材料线膨胀系数对于基础科学研究、技术创新、工程应用都具有重要的意义 [1] 。大学物理实验中通常采用光杠杆法、光声法、巨磁阻效应法等基本方法测量金属线热膨胀系数之外,国内天津师范大学曾提出基于迈克尔逊干涉原理测量金属热膨胀系数法 [2] 。利用迈克尔逊干涉原理,通过干涉条纹测量金属受热膨胀产生的偏差量。除了迈克尔逊干涉法外,顶杆法由于其原理简单、操作方便的特点一直作为测定金属线热膨胀系数的主要实验方法。顶杆法选用紫铜管作为主要测量对象,用支架固定住紫铜管,在待测紫铜样品管末端安装千分表,以显示温度变化下紫铜管的伸长量。通常只要设定相同的温度间隔,在到达设定温度时记录伸长量,便可以求出金属线热膨胀系数。但是,在大学物理实验开展过程中发现:仪器自带的用于测量温度的引线式PT100温度传感器与紫铜管间的通过保温环作为导热介质连接待测紫铜样品管进行导热。当作为导热介质的保温环的导热系数发生了改变,例如保温环与待测紫铜样品管之间涂抹上导热硅脂,可能将给实验结论造成实验误差;若放弃使用保温环,而选用隔热胶带将PT100温度传感器直接粘连在待测紫铜样品管上也会对实验结果产生影响。实验仪器中用于探测温度的PT100温度传感器与待测紫铜样品管之间的导热介质将对实验结果产生影响。目前,顶杆测定线热膨胀系数实验缺乏导热介质对实验结果的影响的研究,但导热材料的相关研究成果较为丰富,导热硅脂、隔热胶带对热传递的影响理论较为成熟。因此,我们将从实际出发,探究不同导热介质对引线式PT100的金属线热膨胀系数测定的影响。通过对数据对比与查找资料的方法比较三种导热介质的在线热膨胀系数中的优缺点。

2. 实验原理与方法

材料线热膨胀系数是材料最主要的物理特性参数之一,也是形体热变形计算的重要参数 [3] 。它表示在一定温度范围内,原长为L0 (在

时的长度)的紫铜管受热温度升高,一般固体会由于原子的热运动加剧而发生膨胀,在t (单位℃)温度时,伸长量∆L,它与温度的增加量∆t (∆t − t0)近似成正比,与原长L0也成正比,即:

(1)

此时的总长是:

(2)

式中,

为固体的线膨胀系数,它是固体材料的热学性质之一。在温度变化不大时,

可以看作一个常数,可由式(1)和(2)得

(3)

由上式可见,

的物理意义是当温度每升高1℃时,物体的伸长量∆L与它在0℃时的长度之比。

是一个很小的量。当温度变化较大时,

可用t的多项式来表示。

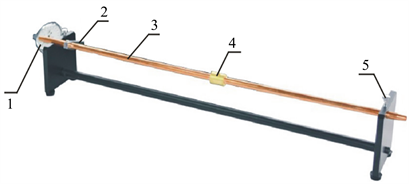

本次实验探究采用DH4608A恒温水循环控制系统以及紫铜管作为实验仪器(杭州大华仪器制造有限公司),具体结构如图1。仪器内置温度传感器,内部敏感元件采用精度较高的PT100,其实验仪器主要有两大部分:恒温水循环控制系统和实验架子。实验架上固定有待测紫铜管,其连接方式如下:

Figure 1. Experimental frame structure diagram. 1: Vernier caliper; 2: Baffle; 3: Test copper sample tube; 4: Wire-based PT100 temperature sensor insulation ring; 5: Sample locking screw

图1. 实验架结构图。1:千分表;2:挡板;3:待测紫铜样品管;4:引线式PT100温度传感器保温环;5:样品锁紧螺钉

1) 回水口、出水口分别连接到待测紫铜样品管两端;

2) 通过固定架固定千分表并使其与待测紫铜样品管挡板接触,使千分表反馈待测紫铜样品管的伸长量;

3) 通过保温环固定引线式PT100温度传感器固定于待测紫铜样品管左侧固定点;

4) 及右侧挡板之间,使其温度传感器反馈样品温度。

在实验测量当中,只要测得固体材料在室温t1下的长度L1及其在温度t1至t2之间的伸长量L2,就可以通过式(4)得到热膨胀系数,且这样得到的热膨胀系数是平均热膨胀系数

:

(4)

式中,L1和L2分别为物体在温度为t1和t2下的长度,

是长度为L1的物体在温度从t1升至t2的伸长量。在实验中,我们需要直接测量的物理量是∆L21、L1、t1和t2。

为了得到精确的测量结果,因此,我们需要得到精确的

,这样不仅要对∆L21、t1和t2进行精确的测量,还要扩大到对∆L21和相应的温度

的测量。即:

(5)

在实验中采用等温度间隔的方式设置加热温度,设置Tn = 35℃、45℃、55℃、65℃、75℃五个温度作为温度设置点,以此方法为测量对应的一系列

。将所得到的测量数据采用最小二乘法进行直线拟合处理。

比较不同导热介质对引线式PT100的金属线热膨胀系数测定的影响,采用控制变量法作为研究方法:将引线式PT100与紫铜管间的导热介质作为自变量,探究不同导热介质对引线式PT100温度传感器实验结果产生的影响:通过在同批次不同仪器分别对实验样品管中央用引线式PT100温度传感器保温环固定引线式PT100温度传感器并保持保温环与待测紫铜样品管管间无导热硅脂(下文简写为导热介质1)、在同批次不同仪器分别对实验样品管中央用引线式PT100温度传感器保温环固定引线式PT100温度传感器并保持保温环与待测紫铜样品管管间涂有导热硅脂(下文简写为导热介质2)以及在同批次不同仪器对实验样品管中央采用隔热胶带固定引线式PT100温度传感器(下文简写为导热介质3)三组实验组进行实验,并在试验后通过式(4)计算得出数据并进行比较紫铜管在不同导热介质中的线热膨胀系数。

3. 结果与讨论

不同实验组在三种条件下测得的线热膨胀系数标准差以及百分误差如表1所示。

Table 1. Standard deviation and relative percentage error of coefficient of linear thermal expansion measured under three conditions in different experimental groups

表1. 不同实验组在三种条件下测得的线热膨胀系数标准差以及相对百分误差

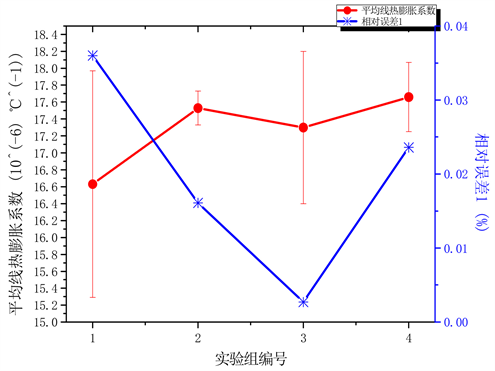

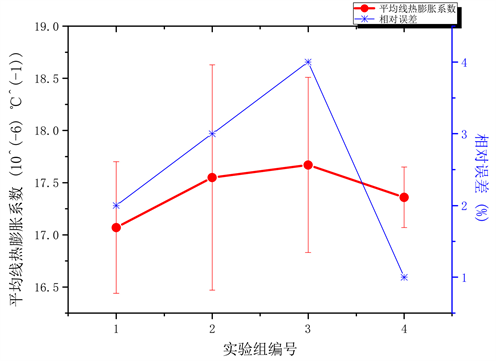

引线式PT100温度传感器连接方式采用导热介质1进行线热膨胀系数的测定得到的线热膨胀系数结果以及标准差如图2。结果表明:不同的实验组在实验进行过程中测得的实验数据具有起伏变化。实验组1测得线热膨胀系数数值较小,与标准值偏差较大,标准误差也较大。而实验组2、实验组3以及实验组4所测得的实验数据大小基本持平,实验误差在2.5%以内,具有相对精确的实验结果。引线式PT100温度传感器连接方式采用导热介质2进行线热膨胀系数的测定得到的线热膨胀系数结果以及标准差如图3。数据显示:不同的实验组在实验进行过程中测得的实验数据具有起伏变化,与标准值之间有一定出入。标准误差呈现先上升再下降,在实验组2中取得最大值。相对百分误差在在实验组3中取得最大值。实验组1以及实验组4所测得的实验数据大小基本持平,实验误差在1.1%以内,同样具有相对精确的实验结果。

Figure 2. The coefficient of linear thermal expansion and the relative percentage error measured under the heat transfer medium 1

图2. 在进行导热介质1下测得的线热膨胀系数以及相对百分误差

Figure 3. The coefficient of linear thermal expansion and the relative percentage error measured under the heat transfer medium 2

图3. 在进行导热介质2下测得的线热膨胀系数以及相对百分误差

导热介质1、导热介质2的四组实验组标准差不稳定,实验组1中具有最大值,实验组3标准差为最小值。综合来看,在进行导热介质1与导热介质2处理后实验得到的结果中,除实验组1中标准误差最大外,导热介质1的标准误差相较于导热介质2的标准误差更小,即展现出更高的精度。

引线式PT100温度传感器连接方式采用导热介质3进行线热膨胀系数的测定得到的线热膨胀系数数据以及标准差如图4。实验结果表明:引线式PT100温度传感器连接方式采用导热介质3进行连接测得线热膨胀系数与标准值相差巨大,同时,也具有比其他两种连接方式更大的标准误差。

Figure 4. The coefficient of linear thermal expansion and the relative percentage error measured under the heat transfer medium 3

图4. 在导热介质3下测得的线热膨胀系数以及相对百分误差

为了更方便地处理三种不同导热介质对引线式PT100温度传感器的热膨胀系数的测定实验的影响,我们将不同导热介质条件下的实验数据绘制成图5,以反映在不同导热介质对引线式PT100温度传感器的热膨胀系数的实验数据平均值以及相对误差。

Figure 5. The coefficient of linear thermal expansion and the relative percentage error measured under different thermal conductive media

图5. 不同导热介质下测得的线热膨胀系数以及相对百分误差

从图5可以明显看出,导热介质1的测量值比起其他两种方法的测量值更接近于真实值,同时也具有更小的不确定度,也就是具有更高的测量精度。导热介质2的测量值与真实值同样相差不大,且其相对百分误差与导热介质1近似,但标准误差相较于导热介质1更大。并且从图2、图3中可以得到导热介质2稳定性相对于导热介质1更高。所以相对而言,导热介质2相较于导热介质1具有更高的稳定性,但精度更低。导热介质1相较于导热介质2具有更高的精度,但稳定性更低。两种导热介质的条件下测定的实验数值准确性近似相等。

由图5可以明显看出,在当采用导热介质3为条件进行实验后得到线热膨胀系数的测量值相较于导热介质1与导热介质2而言测量结果与标准值的相对百分误差与更大,导热介质3测量值最小相对百分误差为3.62%,最大相对百分误差为7.31%。导热介质1条件下所得实验数据的最大百分误差为3.60%,导热介质2条件下所得实验数据的最大为2.46%,两组实验数据的相对百分误差都在3.60%以下。除此之外,导热介质3条件下的测量值标准误差远大于导热介质1与导热介质2条件下的测量值。所以相对而言,导热介质3条件下所测得的线热膨胀系数准度更低、准确度更低。

实验中比较的是待测紫铜样品管紫铜管与DH4608A恒温水循环控制系统中PT100温度传感器间导热介质不同而带来的不同影响。PT100温度传感器具有结构简单、反应灵敏、防水抗震等特点;可广泛用于环境、液体、冷冻冷藏、电机轴瓦等多种行业的温度测量 [4] 。要注意的是,测量样品的实际温度并不是样品的真实温度,而是通过DH4608A恒温水循环控制系统内置的PT100温度传感器对样品外温度进行探测。因此,影响温度测量的主要有以下因素:1) 热量的耗散带走热量而导致温度变化;2) DH4608A恒温水循环控制系统内置PT100温度传感器与待测紫铜样品管管间热量传递介质。热的传递有三种基本方式:热传导、热对流和热辐射;而本实验的热量传递主要通过热传导实现。热传递能力的大小主要可以表示为:

(6)

式中,Q为单位时间系统传热量,ΔT为传热点间的温度差,R为传热途径各部分的热阻,主要与材料的厚度成正比、面积以及相对应的比例系数成反比。由此在一定结构下,材料自身导热率越高,热阻越小,散热能力越好,而金属由于其良好的导热性经常被用作传热材料。在实验中将铜制成保温环零件连接PT100温度传感器与待测紫铜样品管,虽然金属材料存在导热性能好的优点,但存在保温环零件难以加工调整的缺点。导热介质1是金属制柱形保温环与待测紫铜样品管直接接触,虽然导热介质1条件可以让实验样品得到很高的导热性,但由于两固体表面围观粗糙不平,空隙难以消除,导致实际接触面积仅有名义接触面积的1%至2%。并且,空隙内充斥着低热导率的空气,导致界面热阻很大,容易在实验时给实验结果带来误差与不稳定性 [5] 。

导热介质2是将导热条件1中金属保温环与待测紫铜样品管间缝隙用导热硅脂填充,导热硅脂是以硅油或矿物油为载体,加入到导热填料研磨成的膏状物,导热率一般为0.6~1.2 W/(m∙K),能充分浸润传热界面,降低界面热阻 [6] 。那么由于导热硅脂具有极佳的导热性、良好的电绝缘性、较宽的使用温度(工作温度−60℃~300℃)、很好的使用稳定性、较低的稠度和良好的施工性能,可以让充斥保温环与待测紫铜样品管的接触面,缓解由于表面不平整导致空隙内充斥的低导热率的空气进而导致的界面热阻大的现象 [5] 。

导热介质3是将PT100温度传感器探头与待测紫铜样品管通过隔热胶带直接固定。由于PT100温度传感器与待测紫铜样品管之间连接不充分,测量数据不能很好地反映待测紫铜样品管的真实温度。除此之外,接触表面的空隙同样表面不平整导致空隙内充斥的低导热率的空气进而导致的界面热阻大,阻碍热量传播,导致测量温度与实际温度偏差过大,造成结果误差较大 [5] 。胶带对PT100温度传感器与待测紫铜样品管施加的压力同样会给实验带来影响。可以得到界面热阻可随界面加载压力的增大,界面间实际接触面积增大,残留间隙减小,界面热阻减小,导热能力提高 [7] 。在实验中,隔热胶带拉力越大,施加于两界面间的压力越强,导热能力越强,PT100温度传感器的测试温度越接近实际样品温度。

因此,在导热介质1的条件下,即当保温环与紫铜管间不涂有导热硅脂时,其线热膨胀系数的测量值相较于导热介质2所测数据精度更高,但稳定性更低。是由于金属制柱形保温环与待测紫铜样品管直接接触,虽然导热介质1条件可以让实验样品得到很高的导热性,但由于两固体表面围观粗糙不平,空隙难以消除,导致实际接触面积仅有名义接触面积的1%至2%,并且,空隙内充斥着低热导率的空气,导致界面热阻很大,容易在实验时给实验结果带来误差与不稳定性。在导热介质2的条件下,即保温环与紫铜管间涂有导热硅脂时,其线热膨胀系数的测量值准确度与在导热介质1的条件下所测数据准确度稳定性更高,但精度更低。是由于将导热条件2中金属保温环与待测紫铜样品管间缝隙用导热硅脂填充,那么由于导热硅脂具有极佳的导热性、很好的使用稳定性、较低的稠度和良好的施工性能,可以让充斥保温环与待测紫铜样品管的接触面,缓解由于表面不平整导致空隙内充斥的低导热率的空气进而导致的界面热阻大的现象。因此,在导热介质3的条件下,即当采用隔热胶带将引线式PT100温度传感器与待测紫铜管直接连接的方式所测得的待测紫铜样品管的线热膨胀系数准确度最差,是因为PT100温度传感器与待测紫铜样品管之间连接不彻底,测量数据不能很好地反映待测紫铜样品管的真实温度。除此之外,接触表面的空隙同样表面不平整导致空隙内充斥的低导热率的空气进而导致的界面热阻大,阻碍热量传播,导致测量温度与实际温度偏差过大,造成结果误差较大 [5] 。

4. 结论

综上所述,在导热介质1的条件下,即当保温环与紫铜管间不涂有导热硅脂时,其线热膨胀系数的测量值相较于导热介质2,即保温环与紫铜管间涂有导热硅脂时,其线热膨胀系数的测量值数据精度、准确度更高,但稳定性更低。在导热介质2的条件下所测得线热膨胀系数的测量值准确度与在导热介质1的条件下所测线热膨胀系数的测量值稳定性更高,但精度、准确度更低。在导热介质3的条件下,即当采用隔热胶带将引线式PT100温度传感器与待测紫铜管直接连接的方式所测得的待测紫铜样品管的线热膨胀系数准确度最差,其最大的相对百分误差有7.31%。因此,在本实验中,紫铜管与温度传感器的导热介质是此实验的主要影响因素。在大学普通物理学实验的教学过程中,实验教师应该正确指导学生进行温度传感器与紫铜管导热介质的选择;掌握千分表和温度控制仪的使用方法;掌握测量金属线热膨胀系数的基本原理;学会图解法处理实验数据,并分析实验误差。希望本研究能为大学普通物理学实验在实践中的教学提供一定的指导。

基金项目

岭南师范学院自然科学研究人才专项项目(ZL1937)资助。

NOTES

*通讯作者。