摘要: 光纤布拉格光栅(Fiber Bragg Grating, FBG)因其具有小而轻,传感灵敏度高,可复用性强,抗电磁干扰能力强,可实现多点分布式测量等特点,被广泛的应用于航空航天、电力工业、石油化工和地质结构监测等各个领域。由于光纤光栅在应力、温度、浓度、位移、加速度、湿度等传感方向的迅速发展,如何提高传感器的灵敏度一直是一个热点话题。本文通过研究FBG的温度增敏方式,采用磁控溅射的方法对光纤布拉格光栅进行金属化处理,结果表明镍、铜、银涂层材料下的FBG温度传感灵敏度有明显提高、线性度均在0.995以上。通过改变镀膜材料的先后顺序,得到Ni–Ag涂层效果最好,相较于未经处理的FBG,温度灵敏度提升34.7%。

Abstract:

Fiber Bragg Grating (FBG) is widely used in various fields, such as aerospace, electric power industry, petrochemical industry and geological structure monitoring, for its characteristics of small and light, high sensing sensitivity, strong reus-ability, strong electromagnetic interference resistance and enabling multi-point distributed meas-urement. Because of the rapid development of fiber Bragg grating in stress, temperature, concen-tration, displacement, acceleration, humidity and other sensing directions, how to improve the sen-sitivity of sensors has been a hot topic. In this paper, the temperature sensitization method of FBG is studied, and the magnetron sputtering method is used to metallify fiber Bragg grating. The results show that the sensitivity of temperature sensing of FBG under Ni, Cu and silver coating materials is significantly improved, and the linearity is above 0.995. By changing the sequence of coating mate-rials, the Ni-Ag coating has the best effect, and the temperature sensitivity is increased by 34.7% compared with the untreated FBG.

1. 引言

FBG具有光敏性,对外界环境如温度、应力、浓度等变化很敏感,在外界环境发生改变时,会导致其纤芯折射率和光栅周期发生变化,从而使光波在纤芯内沿轴线方向的反射或者透射波长发生变化,因此可作为监测多种物理量的传感器 [1] [2] [3] [4] 。多年来,不少学者针对多种FBG的增敏 [5] [6] [7] 方式做了系统的研究,例如通过改变FBG封装材料、制作工艺、金属化处理等方式。根据不同封装材料的结构和性能,可将FBG的封装形式分为金属结构封装、非金属结构封装和复合式封装 [8] [9] [10] 。其中,金属化处理作为一种FBG增敏方式,其原理是在对FBG进行金属化处理后,金属间的热膨胀系数相近,更易感知外界环境的变化,因此可提高温度灵敏度,这种增敏方式工艺简单且增敏效果优越,目前应用研究较为广泛。

此外,由于裸光纤本身纤细脆弱,在安装和使用时特别是在恶劣的环境容易断裂损坏,而金属涂层具有高熔点、易于成型和良好的韧性的特点,可作为金属保护层来提高FBG的硬度和耐热性,同时实现FBG增敏和保护的效果。目前常用的金属化处理方式有铸造 [11] [12] [13] [14] 、电镀 [12] [15] 、化学镀、气相沉积、磁控溅射 [16] 等方式。磁控溅射是一种成膜效果好、膜厚控制准确的方法,本研究就是基于此方法。

2. FBG的温度传感原理

FBG在纤芯中掺锗后,改变了原本二氧化硅材料的吸收特性,并在紫外光曝光下导致材料密度和应力的变化,内部发生拉制作用,而包层和纤芯材料的热膨胀系数不一样,导致其参与应力发生释放后折射率的增加,其传输过程发生将衍射现象,需要满足一定的条件才能使干涉加强的模式继续传播,这就是谐振条件,也就是光纤布拉格方程:

(1)

其中

为有效折射率,

为光纤光栅原本的周期,

为谐振波长。

对布拉格方程(2-1)求全微分可以得到:

(2)

在光纤布拉格光栅中,温度变化会引起中心波长发生偏移,由于光纤材料的热光效应,光纤内部热应力引发的弹光效应及热膨胀效应。而环境温度对涂覆层的热应力、光纤半径的影响和非线性热膨胀区的作用很小,基本不会对结果产生影响,可以忽略仅考虑裸光纤光栅发生的热效应,弹光效应和热膨胀效应,化简公式(2)可得:

(3)

对于(3)式,令

(4)

光纤光栅原本的周期,

为谐振波长

、

表示为某一温度下的折射率和温度,任意温度 下的热光系数与折射率的关系为:

(5)

FBG的中心波长偏移量与外界的则光纤光栅的温度灵敏度系数可以表示为:

(6)

其中,

和

分别为光纤的热膨胀系数和光纤的热光系数。

3. FBG金属化处理及温度传感特性实验研究

3.1. FBG金属化处理及温度传感特性

采用磁控溅射法对FBG进行金属化处理,溅射金属选择金属镍(Ni)、铜(Cu)、银(Ag)三种,均选用中心波长为1550 nm的FBG,栅区长度为10 mm。磁控溅射前对FBG进行预处理,FBG表面都有一层丙烯酸酯的涂覆层,需在溅射前对其消除,本文使用丙酮溶液浸泡,去除表面的有机涂覆层,再采用酒精溶液擦拭,用去离子水沿着光纤表面流下至无痕,清洗干净后用吹风机吹干。磁控溅射具体的工艺参数如表1所示。

Table 1. Process parameters of magnetron sputtering

表1. 磁控溅射工艺参数

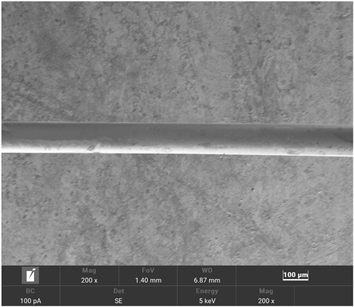

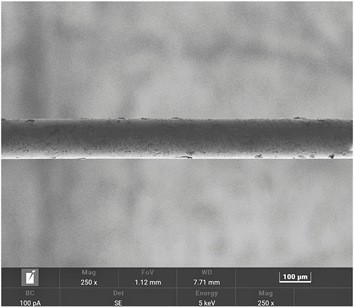

镀膜总时间均为40 min,在进行一次溅射后,需取出样品台,将FBG翻转,达到对圆柱结构的FBG整体均匀溅射的效果。当选用两种不同的金属涂层时,控制溅射时间各为20 min,中途需更换靶材。图1为光纤涂层的SEM照片,镀层表面均匀致密,没有剥落、漏镀、龟裂、孔洞等明显坏点,图中有少量凸起,可能是真空室腔内某些较大的杂质粒子随着溅射产生的金属原子一起沉积到光纤表面,或光纤表面的杂质影响了涂覆效果。整个金属涂层与光纤光栅结合良好,得到了良好的金属镀层。

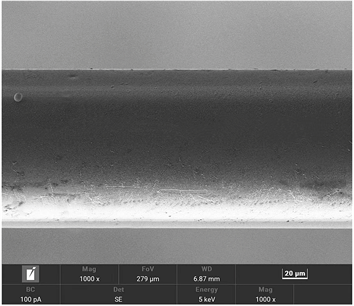

结合部分金属材料的热膨胀系数,选择用于涂覆光纤的适合金属。由于光纤和金属涂层材料可能会导致相当大的热应力,不仅会导致透射光谱失真,还会导致涂层与光纤的剥离。此外,有研究表明,In或Pd涂层的FBG传感器的温度灵敏度高于Ni或Cu涂层FBG传感器,但由于这些金属对健康和环境有害,因此不建议将In和Pd用作涂层材料 [10] 。由于金属(例如:Al、Cr、Ni)与二氧化硅纤维具有良好的粘附性和较高的杨氏模量,可以选择其作为第一层材料。在光纤表面溅射的金属必须与二氧化硅有较好的结合性,在受力状态下不易脱落,且在高温状态下有较好的机械和力学特性,综上所述,本文选用的材料有镍、铜、银。图2为金相显微镜下金属银涂层的FBG图像,涂层均匀、光滑和致密,几乎没有小孔、夹杂物和裂纹,良好的金属涂层可使FBG具有良好的机械性能,提高FBG的耐热性和抗外力性。通过旋转光纤光栅,发现涂层具有高度的圆柱对称性,有助于避免由微弯曲引起的光衰减。

经多次溅射镍、铜、银三种金属发现,金属镍微粒更容易在FBG上沉积,镍膜与FBG结合效果更好,而铜膜和银膜与FBG结合效果欠佳,这主要是受镀层金属与二氧化硅间的热膨胀系数 [10] [11] 的影响,相差越大,结合力越差,同时会导致透射光谱失真 [12] ,镍的热膨胀系数与二氧化硅的热膨胀系数相差较小,因此,采用金属镍作为基底层来克服二氧化硅和其他金属材料粘附效果不好的缺点,提高传感器的稳定性。溅射镍膜后,再溅射其它的金属膜层,对比研究其温度及应变传感特性。

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 1. The SEM morphologies of nickel and silver at 20 and 100 microns (a) (b) are nickel, (c) (d) are copper

图1. 镍和银在20微米和100微米的SEM形貌图(a) (b)为镍,(c) (d)为铜

Figure 2. Microstructure of silver coating under metallographic microscope

图2. 金相显微镜下银涂层微观结构

3.2. FBG的温度传感特性研究

金属化后的FBG温度传感特性实验选用的数据监测仪器为光谱分析仪(型号为AQ6370D),恒温水浴箱和宽带光源ASE-CL (范围在1525~1610 nm),实验系统如图3所示。

Figure 3. FBG sensor temperature test device

图3. FBG传感器温度实验装置图

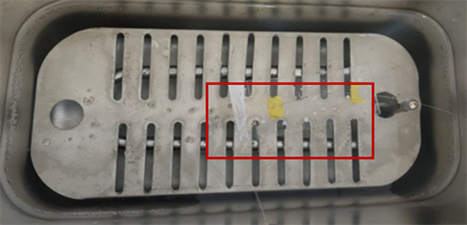

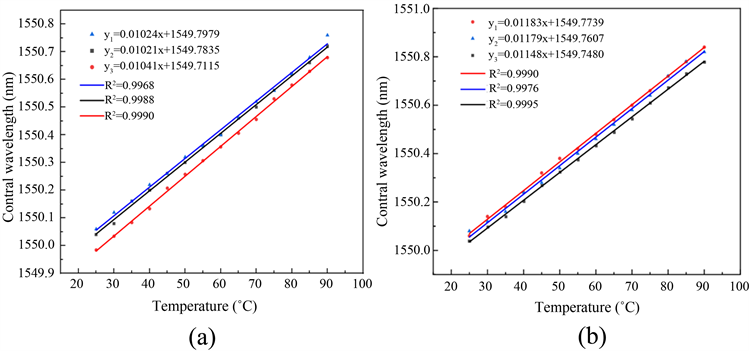

具体操作如下:1) 将处理后的FBG浸入到30℃的水浴箱中,在恒温水浴箱内加入适量的去离子水,将光纤光栅粘贴到有机玻璃片上,两端用胶带固定,漂浮置于恒温水浴箱中,如图4所示。2) 对不同金属涂层的FBG分别进行三次升温测试,以5℃为步长,探究从30℃~90℃升温过程中FBG中心波长的变化规律,得到如图5所示的实验结果。

Figure 4. Position diagram of FBG in temperature measurement

图4. FBG在温度测量中位置图

Figure 5. The temperature sensitivity fitting curves of different coatings (a) are bare fiber, (b) are Ni-Ni, (c) are Ni-Cu, (d) is Ni-Ag, (e) is Cu-Cu, and (f) is Ag-Ag

图5. 不同涂层的温度灵敏度拟合曲线(a)为裸光纤,(b)为Ni-Ni,(c)为Ni-Cu,(d)为Ni-Ag,(e)为Cu-Cu,(f)为Ag-Ag

分析发现,以镍层为第一层涂层的传感器,温度灵敏度随着第二层金属层的泊松比和热膨胀系数的增大而增大。温度灵敏度表现为镍涂层 < 铜涂层 < 银涂层,得出选用泊松比和热膨胀系数大的金属涂层可有效提高FBG的温度灵敏度,这与Yu Tu等人 [17] 的研究结论相似。以铜和银作为第一涂层的FBG的增敏现象不明显,且反复多次实验后发现涂层有脱落的趋势。结果表明,镍—银涂层的FBG在暴露于温度变化时表现出令人满意的结果,少量误差可能是金属涂层向光纤的热应变传递稍有不足所致。

4 .结论

本文利用磁控溅射法对FBG进行多种金属镀膜,包括镍、铜、银三种金属,并将不同金属涂层的FBG传感性能进行对比,发现以镍层为第一层涂层的FBG传感器,温度灵敏度随着第二层金属层的泊松比和热膨胀系数的增大而增大,镍–银涂层效果最好,温度灵敏度可提高至裸FBG的134.7%,同时,该涂层的FBG在温度反复变化时表现出令人满意的重复性,表面镀层无明显的剥离、起皮、斑点、气泡、毛刺等缺陷,镀层与光纤表面结合良好,无漏镀、开裂等明显缺陷,具有较好的综合性能。