1. 引言

在化工、石油、能源、环保等行业中,常产生温度较高的含尘气体。由于不同工艺需要回收热能且含尘气体要达到相应的环保排放标准,因此需对这些含尘气体进行除尘处理 [1] 。旋风分离器作为应用最广泛的气固分离装置之一,具有结构简单、操作方便、价格低廉等优势 [2] 。

目前对旋风分离器的研究主要集中在传统结构优化 [3] 或新型结构设计 [4] 两方面。杜慧娟等 [5] 在旋风分离器入口侧面设置收缩角来研究分离性能。当烟气流量稳定时,随着收缩角增大,分离效率先增大后减小,当收缩角为30˚时分离效率达到最大值为98.5%。Parvaz等人 [6] 研究了入口截面形状对分离效率的影响,最终结果表明椭圆入口的斯托克斯数最小为6.89 × 10−4,分离效率达到最大值为93.27%。时铭显 [7] 等通过改进导向叶片以及排尘排气装置来提高分离效率,最终分离效率可以达到96%以上。根据上述研究可以看出,入口温度、入口浓度以及入口截面形状等因素会对分离效率产生一定的影响,此外根据高温性能实验以及相应的数值模拟可以看出,粒级效率曲线在高温下存在临界粒径 [8] [9] 。对于滑石粉,较低浓度(10 g/m3)时,随温度升高,分离效率和压降下降,颗粒碰撞团聚效应增强 [10] ,当粒径小于2 μm时分离效率下降更明显 [11] 。在数值模拟的过程中,分别采用RSM (雷诺应力模型)与RNGk-ε湍流模型可以观察到非常小的压降偏差,偏差约为3%,可能与实验误差的量级相同 [12] 。压力和温度的增加通常会影响小于10 μm的细颗粒的分离效率,但压力和温度的影响却是相反的。也就是说,在一定的流量范围内,压力的增加会提高收集效率,而温度的升高会导致效率的降低 [13] 。目前进行高温工况下流场实验条件较为苛刻,现有的数值模拟考虑温度对除尘性能影响的研究较少。

为此,本文通过数值模拟对旋风分离器高温条件下的气固分离过程进行研究,获得内部流场与温度的分布,分析不同入口流速、温度以及壳体热边界(绝热/非绝热)条件对流场以及分离性能的影响,为旋风分离器在高温条件下的应用提供参考。

2. 数值方法

2.1. 物理模型以及边界条件

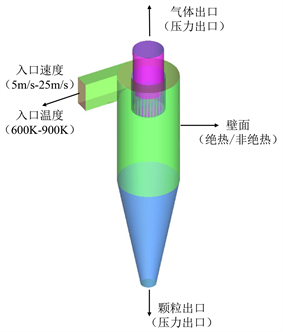

本文计算采用的旋风分离器为标准逆流式旋风分离器。入口为矩形截面,气流从入口切向进入,沿壁面轴向向下运动,在进入分离腔后,气流沿轴向向上运动,最终净化气体从升气管排出。模型如图1所示,几何参数如表1所示:

Figure 1. The sketch of cyclone separator model

图1. 旋风分离器模型示意图

Table 1. The key structure dimensions of cyclone separator

表1. 旋风分离器主要尺寸

采用RNGk-ε湍流模型和DPM离散相模型计算旋风分离器内部气固两相流以及复杂流动。旋风分离器中的颗粒负载通常很小,可假设颗粒存在不影响流场(单向耦合法)。压力–速度耦合方式采用SIMPLEC算法,对流相离散格式为QUICK差分格式计算。入口温度范围为300~1200 K,入口速度范围设置5~25 m/s,粒径分布为1~5 μm。控制方程如下:

连续性方程:

(1)

RNG k-ε模型动量方程:

(2)

(3)

能量方程:

(4)

单个颗粒运动方程:

(5)

在高温情况下,气体的粘度和密度会随温度的上升而发生改变,因此需要对气体物性进行修正,不同温度下的空气物理性质如表2所示。常压下气体粘度与温度的关系式如下所示:

(6)

另一方面,气体密度随温度的提高而下降,常压下气体密度与温度的关系式如下所示:

(7)

Table 2. Physical properties of air at different temperatures

表2. 不同温度下的空气物理性质

温度上升导致旋风分离器内部的气流的粘度和密度发生改变。假设dc为颗粒的直径,dp50T为高温下颗粒的切割粒径,由于颗粒在旋风分离器中同时受到离心力、阻力以及浮力的作用 [14] ,由于颗粒的雷诺数始终处于层流状态,颗粒阻力系数在斯托克斯区,根据变化的粘度和密度,可以得到高温条件下的切割粒径dp50T:

(8)

2.2. 网格独立性验证

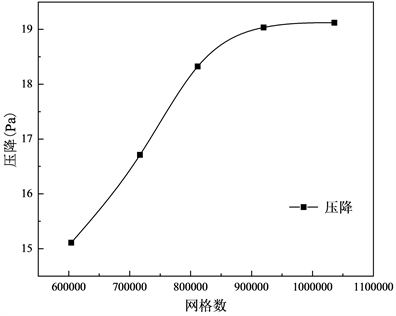

分别采用了625331,716845、811693、919751、1035875网格数量进行压降计算,计算结果如图2所示。发现网格在919751时与网格1035875时压降相差较为3%,精度符合要求,因此,本文最终选取919751个网格数量。

2.3. 可靠性验证

为确保计算模型的可靠性,将数值模拟结果与刁永发 [15] 实验得到的实验数据进行对比。实验采取的旋风分离器为Stairmand高效旋风分离器,其高温旋风分离的实验值与理论计算值相比变化规律表现为:随着温度的升高旋风分离的分割粒径变大,分级分离效率下降,分离能力减弱。模拟结果与实验数据的比较如图3所示,实验数据与模拟数据基本吻合,同一温度下模拟数据和实验数据最高相差9%。表明本文所采用的数值模拟方法能准确计算出旋风分离器内部高温流场。

Figure 2. Grid independence verification

图2. 网格无关性验证

Figure 3. Comparison of cyclone separator test and simulation results

图3. 旋风分离器实验与模拟结果对比

3. 结果与讨论

3.1. 入口流速与温度对分离性能的影响

在相同条件下,临界分割粒径dp50T会随着温度的升高而增大,旋风分离器的分级除尘效率随着温度的升高而下降。当旋风分离的分割粒径变大时,旋风分离器的分级分离效率下降,分离能力减弱。当入口含尘颗粒浓度分布相同时,当温度为300 K时,旋风分离器的分割粒径dp50T约为2.2~3.8 μm;对于粒径大于20 μm的粗颗粒在常温下分离效率最高可以达到99.9%;对于粒径为10 μm左右的细小尘粒,常温下分离效率也能达到90%以上。当温度升高时,对于粒径大于20 μm的粗颗粒分离效率下降的并不明显,但是对于粒径小于10 μm的颗粒分离效率将明显下降。

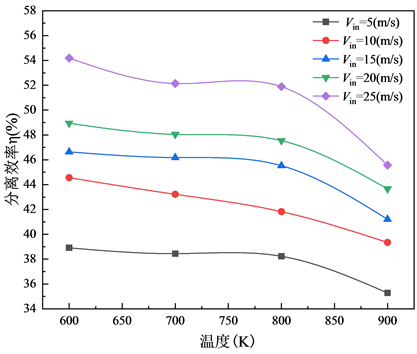

本文通过改变入口流速Vin和入口温度Tin来探究高温工况下流速和温度对分离效率的影响,本次模拟的固体颗粒采用密度为2800 kg/m3的石膏。

图4为不同入口流速下旋风分离器分离效率与入口温度的关系,保持入口温度不变,入口流速提高后,旋风分离器分离效率也随之提高,入口流速为25 m/s时较5 m/s分离效率上升了15.28%。根据刁永发 [15] 实验得到的常温下旋风分离器的实验数据可知在高温工况下时,分离效率曲线降低的幅度大概是常温工况下的5~10倍。与此同时当温度上升到900 K时,下降的趋势较为明显且流速越高趋势越明显,这是由于气体粘度随温度的提高而提高,此时即使颗粒阻力是位于斯托克斯区,但作用于离散颗粒上的阻力将增大,从而导致分离效率下降,在900 K时较600 K分离效率下降8.62%。因此,在高温工况下适当提高入口流速可以有效提高分离效率。

Figure 4. Relation between separation efficiency of cyclone separator and inlet temperature under different inlet flow velocities

图4. 不同入口流速下旋风分离器分离效率与入口温度的关系

从图5中的流场分布可知,为在入口温度不变的情况下,随着入口流速的提高,切向速度和轴向速度有明显提高。由于内部主要为旋流,与轴向和径向速度相比,切向速度影响更大,当颗粒具有更高的切向速度或受到更大的离心力时,颗粒被壁面捕集的可能性更高。在不同入口速度下,切向速度沿轴向自上而下衰减。当温度升高后,分离器上部切向速度的变化略小于下部切向速度的变化,升气管附近的切向速度下降的幅度小于分离腔内切向速度的下降幅度。然而,从中心到外层,切向速度将增加,由此可得动压随着径向的增加而增加。当进气速度增加时,切向速度也随之增加,分离效率也随之增加。图5中的轴向速度表明,升气管附近的轴向速度较大,而排尘口附近的轴向速度较小,这是由气体进入分离器后的主要运动形式为旋流,而旋流主要发生在升气管附近,轴向速度的大小也与入口流速密切相关,同切向流速的变化一样,随着入口流速的增加而变大。

Vin = 10 m/s (切向) Vin = 20 m/s (切向) Vin = 10 m/s (轴向) Vin = 20 m/s (轴向)

Vin = 10 m/s (切向) Vin = 20 m/s (切向) Vin = 10 m/s (轴向) Vin = 20 m/s (轴向)

Figure 5. Tangential velocity and axial distribution under different inlet velocity

图5. 不同入口流速下切向速度以及轴向分布

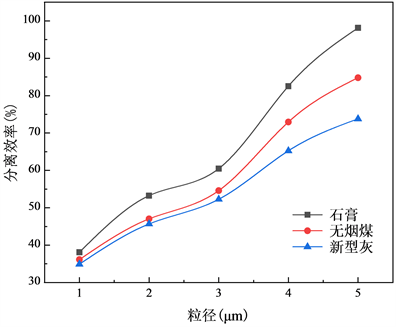

3.2. 颗粒密度对分离效率的影响

本文为了研究不同密度的固体颗粒在旋风分离器内除尘时分离效率的差距,特选取较为常见的三种颗粒做类比分析,分别是密度为600 kg/m3的新型灰、密度为1550 kg/m3的无烟煤以及密度为2800 kg/m3的石膏。如图6所示,颗粒密度越大,旋风分离器分离效率越高,且在研究范围内,粒径越大,不同颗粒密度下旋风分离器的分离效率差距就越大,这是因为当颗粒直径相同时,密度差越大,质量差就越大,作用在颗粒上的离心力就越大,所以分离效率差异就越明显。

Figure 6. Relationship between particle density and separation efficiency

图6. 颗粒密度与分离效率的关系

3.3. 旋风分离器壳体热边界条件对分离性能的影响

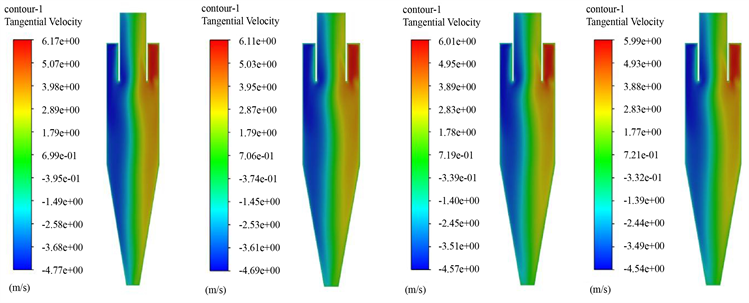

图7、图8分别为旋风分离器在壁面绝热与非绝热的情况下,不同温度的切向速度的分布。从高温工况下旋风分离器内部流场分布来看,温度升高导致气体的粘度增大并使阻力增大,从而导致切向速度下降;另一方面温度的升高,气体颗粒的布朗运动加快,气体粘度的增加以及颗粒的软化影响会导致流体运动时耗散的能量增加,切向速度也随之降低,壳体为绝热条件时切向速度下降4%,壳体为非绝热条件下切向速度下降2.9%。而旋风分离器的切向速度降低,离心分离能力也会降低,导致分离效率下降。

Tin = 600 KTin = 700 K Tin = 800 KTin = 900 K

Tin = 600 KTin = 700 K Tin = 800 KTin = 900 K

Figure 7. Tangential velocity distribution at different inlet temperatures (adiabatic)

图7. 不同入口温度下切向速度分布(绝热)

Tin = 600K Tin = 700K Tin = 800KTin = 900K

Tin = 600K Tin = 700K Tin = 800KTin = 900K

Figure 8. Tangential velocity distribution at different inlet temperatures (non adiabatic)

图8. 不同入口温度下切向速度分布(非绝热)

图9、图10分别为旋风分离器在壁面绝热与非绝热的情况下,不同温度轴向速度的分布。轴向速度主要与入口流速有关,根据轴向速度的方向可以将旋风分离器内部流场分为上行区和下行区,轴向速度为0可作为两区域的分界线。根据图9、图10可知,随着温度的升高,轴向速度会产生一定的变化,但这种变化主要是通过切向速度的变化而产生的。当温度升高时,轴向速度会略微减小。壳体为绝热条件下轴向速度下降0.9%,壳体为非绝热条件下轴向速度下降0.7%。

Tin = 600 KTin = 700 KTin = 800 KTin = 900 K

Tin = 600 KTin = 700 KTin = 800 KTin = 900 K

Figure 9. Axial velocity distribution at different inlet temperatures (adiabatic)

图9. 不同入口温度下轴向速度分布(绝热)

Tin = 600 K Tin = 700 KTin = 800 K Tin = 900 K

Tin = 600 K Tin = 700 KTin = 800 K Tin = 900 K

Figure 10. Axial velocity distribution at different inlet temperatures (non adiabatic)

图10. 不同入口温度下轴向速度分布(非绝热)

从图11可知,温度分布沿径向升高,并于中心轴处达到最小值。这由于旋风分离器的旋流引起的。气流在入口截面处温度达到最大值,气流从入口处螺旋向下运动,这个运动过程称为外旋下行流,在运动的过程中气流温度逐渐降低,当气流到达旋风分离器底部时温度将达到最小值,约为300 K。当气流到达旋风分离器底部时,气流沿着旋风分离器中心线螺旋向上运动,最终由升气管排出,这个运动过程称为中心上行流。当中心上行流流动时,由于中心上行流与外旋下行流之间存在温差,最终导致中心上行流温度逐渐升高,外旋下行流温度逐渐降低。

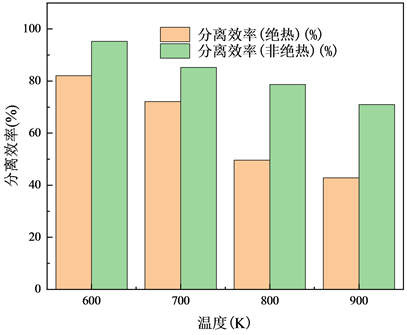

分离效率计算的结果如图12所示,在绝热条件下,由于气体粘度增大和颗粒软化的影响,尤其是在高温工况下,分离效率曲线下降幅度要比在常温工况下大。然而,在非绝热条件下,虽然旋风分离器的分离效率依然是随着温度的升高而降低,但是分离效率比同等条件壳体绝热时高13.15%,特别是温度升高后这种差异提高到27.02%,同时绝热条件下在温度800 K附近的下降趋势趋于平缓,这是由于负的热流密度向外放热,从而缓和了温度对分离效率的影响。

Tin = 600 K Tin = 700 K Tin = 800 K Tin = 900 K

Tin = 600 K Tin = 700 K Tin = 800 K Tin = 900 K

Figure 11. Temperature distribution at different inlet temperatures

图11. 不同入口温度下温度分布

Figure 12. Effect of thermal boundary conditions of cyclone separator shell on separation efficiency

图12. 旋风分离器壳体热边界条件对分离效率的影响

4. 结论

1) 高温工况下,入口温度不变,分离效率会随着入口流速的增大而增大,在900 K时较600 K分离效率下降8.62%;分离效率随着入口速度的提高而上升,入口流速为25 m/s时较5 m/s分离效率上升了15.28%。

2) 壳体绝热条件与非绝热条件时,切向速度与轴向速度的变化趋势基本一致,均为随着温度升高而降低,当壳体为绝热条件时切向速度下降4%,轴向速度下降0.9%,非绝热条件下切向速度下降2.9%,轴向速度下降0.7%。

3) 通过旋风分离器绝热与非绝热条件下的分离效率对比,发现由于气体的粘度随温度迅速增加,气固两相间的分离阻力大,导致旋风分离器分离效率下降。分离效率在壳体非绝热条件下比壳体绝热条件下高13.15%,但在温度超过800 K后这种差异将提高到27.02%。

参考文献

符号说明

D——筒体直径(mm)

Hc——入口高度(mm)

Bc——入口宽度(mm)

L——入口长度(mm)

De——排气管直径(mm)

Do——排尘口直径(mm)

hs——排气管插入深度(mm)

H——筒体高度(mm)

Zc——分离腔高度(mm)

μT——气体粘度(Pa·s)

μ0——常温常压下气体粘度(Pa·s)

ρ——气体密度(kg/m3)

ρ0——常温常压下气体密度(kg/m3)

——常温切向速度(m/s)

——高温切向速度(m/s)

dp——颗粒粒径(μm)

dp50——切割粒径(μm)

dp50T——高温下切割粒径(μm)

T——温度(K)

p——压力(Pa)

ui——平均时间(s)

t——时间(s)

x——位置

ρ——颗粒密度(kg/m3)

Gk——平均速度梯度引起的湍流动能

Gb——浮力影响引起的湍动能

YM——压缩湍流中波动膨胀对总耗散率的影响

ɑε,ɑk——湍流系数

μt——湍流粘性系数

η——效率(%)

S——平均应变率张量的模量

Upi——颗粒速度(m/s)

FD——阻力(N)

FD(Ui−Upi)——气体与颗粒之间因相对滑移产生的单位质量力

gi——重力加速度(m/s2)

Fi——附加力(N)

cp——比定压热容(J/(kg∙K))

λ——导热系数(W/(m∙K))