1. 引言

导热系数是衡量聚氨酯硬泡保温性能的重要指标,直接影响冰箱、热水器等产品的保温性能和能耗。聚氨酯硬泡热传导λfoam主要通过气相导热λg、固相导热λs和辐射导热λr三部分组成,气相导热系数主要由发泡剂等气体的气相导热率决定,约占总体导热的50%左右,气相导热系数与泡孔内发泡剂等气体气相导热系数成正比,固体导热系数主要由聚氨酯本身骨架结构性质和泡沫密度决定,约占总体导热的30%,固体导热系数与泡沫密度成正比,辐射导热主要由聚氨酯泡沫密度和泡沫孔径决定,约占总量的20%,辐射导热系数与泡沫密度成反比,与泡沫孔径大小成正比。即同性质聚氨酯泡沫情况下,发泡剂等泡孔内气体的气相导热系数越低,泡沫孔径越细腻均匀、闭孔率越高,则泡沫导热系数λfoam越小,泡沫密度在35 kg/m3左右,泡沫固相导热系数和辐射导热系数(λs + λr)的贡献总值相对较低 [1] - [13]。

随着环保法规要求的日趋严格,以及家电能效标准的日益提高,现有发泡技术主要解决方案有降低泡孔内气体导热系数或降低泡沫孔径。目前大部分采用气相导热系数低且环保的第四代发泡剂Solstice TM LBA (HFO-1233zd) [14] - [20] 来解决,但是单价昂贵且垄断。

MFT成核剂为全氟烯烃类,含有成核点氟元素,其作为含氟聚合物分散体的前体,形成聚合物核作为成核位点,聚合反应生成的聚氨酯泡沫骨架结构均匀细腻。本文通过添加MFT成核剂,以调节聚氨酯硬泡泡沫结构和孔径分布的方法,减少聚氨酯泡沫固相和辐射导热系数,从而实现降低整体泡沫导热系数,达到提升泡沫保温效果的目的。

2. 实验部分

2.1. 主要原料和设备

MFT成核剂,巴斯夫;异氰酸酯(黑料),巴斯夫;组合聚醚(白料),自配。

XMGM300硬泡模具,上海宝科仪器设备有限公司;EN630搅拌器,上海现代环境工程技术股份有限公司;EKO HC-074热导率仪器,北京五洲东方科技发展有限公司;TM3030扫描电镜,上海科学仪器有限公司;ULTRAPYC1200e密度分析仪,安东帕(上海)商贸有限公司;高压发泡机,蓬莱强兴聚氨酯机业有限公司。

2.2. 聚氨酯泡沫制备

2.2.1. 手工发泡

手工发泡样品制作:将配制好的白料与黑料按照设定发泡料比(黑料/白料 = 1.2),控制料温(黑料20℃,白料20℃),在搅拌器下以4500 rpm的转速均匀搅拌5秒,倒入硬泡模具中发泡固化5 min,脱模取出泡沫在常温下放置熟化24 h,切成相应的标准泡沫样块,测试泡沫导热系数等物理性能。

2.2.2. 高压发泡

高压发泡样品制作:将设定好的配方配置好的白料,经抽料泵加入高压发泡机料罐中,设定发泡参数料比黑料/白料 = 1.2、黑白料压力130/130 bar、黑白料温18℃~22℃,流量在400 g/s,注入硬泡模具中,熟化5 min,脱模取出泡沫在常温下放置熟化24 h,切成相应的标准泡沫样块,测试泡沫导热系数等物理性能。

3. 结果与讨论

3.1. MFT成核剂对泡沫孔径的影响

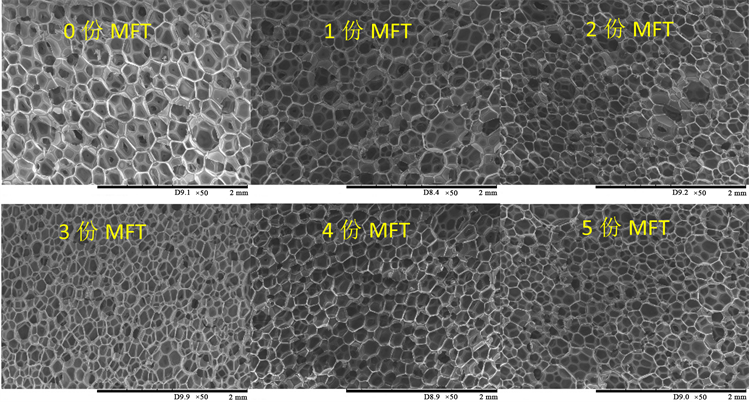

配制不同份数MFT成核剂的白料,按1.2制备聚氨酯硬泡泡沫,测试泡沫SEM见图1:

Figure 1. SEM images of foams with different MFT nucleating agent fractions

图1. 不同MFT成核剂份数泡沫SEM图

由图1可知,添加多氟烯烃MFT成核剂后能起到很好乳化成核效果,为聚氨酯发泡提供成核位点,从而形成更多细腻的泡沫泡孔,当MFT份数达到3~4份时,泡沫孔径细腻度和均匀度均达到最优,随着进一步增加MFT成核剂的份数,泡沫并泡大气泡增多,泡沫孔径分布反而出现大小不均匀的现象,可能原因是因为过量的MFT成核剂容易聚集反而产生负面效果。

3.2. MFT成核剂对泡沫物理性能的影响

MFT成核剂的添加对聚氨酯泡沫物理性能的影响见下表1。

Table 1. Effect of MFT nucleating agent fraction on foam physical properties

表1. MFT成核剂份数对泡沫物理性能的影响

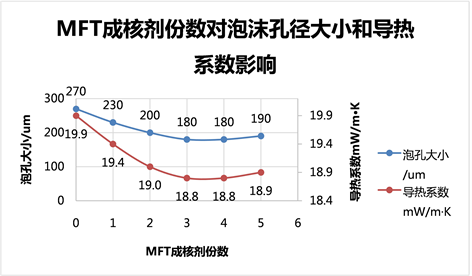

MFT成核剂份数与泡沫孔径大小和导热系数曲线图见下图2:

Figure 2. Effect of MFT nucleating agent fraction on foam cell size and thermal conductivity

图2. MFT成核剂份数对泡沫孔径大小和导热系数影响

由以上图表可知,MFT成核剂的添加,由于成核剂的成核效果让泡沫孔径迅速变小,泡沫密度和压缩强度均成上升趋势,泡沫闭孔率也提高,由于孔径的变小,闭孔率的提升,泡沫的固相导热系数和辐射导热系数均降低,而气相导热系数保持不变,因此整体泡沫导热系数降低,当MFT成核剂在3份时,各项物理性能基本达到最佳,泡沫孔径可降低三分之一,导热系数下降5.5%,泡沫导热系数的下降将直接提升泡沫的保温性能。随着MFT成核剂持续增加到5份后,泡沫各项物理性能开始出现下降,可能MFT成核剂浓度高了反而起到聚集增塑效应。

3.3. 高压发泡试验

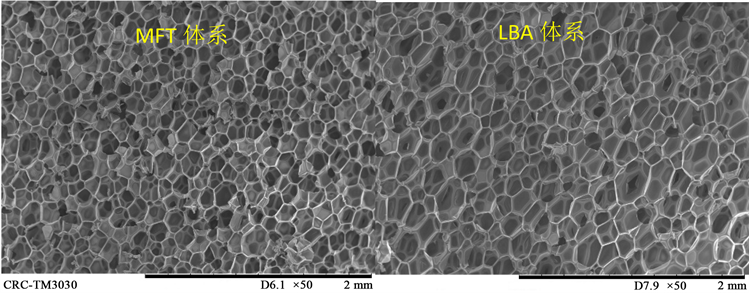

按1.2.2高压发泡方法,选用MFT体系在3份时(14份环戊烷、3份MFT)配置好白料,进行上机高压发泡试验验证,同时对比了LBA体系(12份环戊烷,7份LBA)高压发泡试验,验证结果如下表2。

见上图3,对比MFT配方体系与LBA配方体系,MFT体系泡沫孔径明显较LBA体系要均匀细腻,闭孔率也高,说明MFT起到了较好的成核效果,可降低泡沫的固体导热系数和辐射导热系数,而LBA体系的泡沫孔径虽然没有MFT体系更好的泡孔结构,但LBA体系的气相导热系数要低,可以弥补固相系数和辐射导热系数,综合情况下,两者的最终泡沫导热系数基本相当。

Table 2. High pressure foaming parameters and physical properties of foam

表2. 高压发泡参数及泡沫物理性能

Figure 3. SEM images of foam of MFT and LBA systems

图3. MFT体系与LBA体系的泡沫SEM图

4. 结论

通过MFT成核剂的添加,调节聚氨酯硬泡的泡孔结构和孔径大小,降低聚氨酯泡沫的固相导热系数和辐射导热系数,达到降低整体泡沫导热系数的目的,从而提升泡沫的保温性能。通过高压发泡对比验证,MFT成核剂的添加可以达到第四代发泡剂LBA体系同等保温性能水平。