1. 前言

巷道支护是煤矿井工开采的核心工程。巷道支护不仅能够确保巷道围岩体的稳定性,而且还能够确保巷道围岩体不发生大的垮塌,最终保护工作人员的人身安全和物的安全 [1]。主要用的支护方式有锚杆支护,锚喷支护,锚网喷支护,锚索支护,金属拱形支架支护,料石支护,钢筋混凝土支护,当然还有各类支护之间的联合支护 [2]。厚度泥岩顶板巷道支护问题是软岩支护的难题之一,由于泥岩本身弹性强度较低,节理以及裂隙发育导致黏结力较差,当其受水、风等外界影响后,易产生泥化、风化的破坏现象,导致泥岩整体力学性质急剧减弱,产生离层甚至冒顶现象,给生产带来严重的安全隐患。近些年来,随着地下工程的普及,越来越多的学者开始致力于软岩隧道的研究。在实验方面,张东、李永靖等研究了软岩的蠕变理论,揭示了软岩的蠕变具有非线性这一特点,并根据实验结果创建了软岩的非线性蠕变方程,通过理论研究,得出了控制软岩蠕变变形的根本方法;其他学者则通过研究不同类型软岩的物质组成成分及微观结构,得出了软岩具有大变形、膨胀性、崩解性和流变性等特点,使人们深入认识了软岩的形成机理和特性 [3]。在工程应用方面,国内的学者依托诸多工程实例及数值模拟,在软岩的治理上取得了不少成果。其中关宝树通过对高地应力条件下软岩隧道的数值模拟,得出了软岩隧道的变形规律,并通过总结国内外隧道施工过程中的重点及难点问题的解决方法,比较全面地阐述了软岩隧道的施工技术,提出了软岩隧道初期支护的五种基本形式:① 喷射混凝土单独使用;② 喷射混凝土 + 局部锚杆;③ 喷射混凝土 + 系统锚杆;④ 喷射混凝土 + 钢架;⑤ 喷射混凝土 + 系统锚杆 + 钢架。张学钢以白炭坞软岩隧道为研究课题,总结了软岩隧道的常用施工方法,并根据白炭坞隧道建设历程中发生的渗水、塌方及大变形等问题,分析了软岩隧道出现上述问题的原因并提出了解决方法;薛晓辉 [2] 等依托武都西隧道,通过现场工程地质调查、理论分析、现场监测等手段,揭示了软岩隧道的大变形特征及失稳机理,提出了钢花管注浆加固边墙、增设护拱并充填泡沫混凝土、基底注浆加固的优化对策,并通过监控量测对优化措施进行了评价;赵长海 [3] 等以顶山隧道为研究背景,介绍了极软岩的开挖方法及支护措施,并通过监控量测对极软岩隧道的施工质量进行了评价;刘志春 [4] 等以乌鞘岭隧道软弱破碎段长期、全面的监控量测数据为依托,分析了不同施工步骤对初期支护的影响、位移的分布规律、围岩压力与位移的关系、结构荷载的侧压力系数和二次衬砌接触压力占围岩压力的比例 [5]。国内外针对普通泥岩巷道控制做出了大量的研究工作,但是对于大厚度泥岩顶板巷道问题的研究较少 [6]。本文针对神华集团棋盘井矿I020903综采工作面回风顺槽开挖后出现严重的巷道变形和顶板下沉甚至冒顶等现象,通过现场观测,分析巷道变形规律和变形原因,提出了支护参数和支护方式的优化。现场工业试验结果表明,新的支护方案有效地控制了巷道围岩变形破坏。

2. 工程背景

2.1. 工程地质条件

I020903综采工作面开采9#煤层,煤层厚3.57 m~5.23 m,平均4.4 m,倾角2°~11°,含夹矸4~7层,结构复杂。直接顶以泥岩和炭质泥岩为主,局部为粉砂岩,局部地段会出现伪顶泥岩,老顶为细、粗砂岩;直接底为泥岩和炭质泥岩,老底为细、中粒砂岩,煤层顶底板岩层柱状图如图1所示。

Figure 1. Column chart of rock formations on the roof and floor

图1. 顶底板岩层柱状图

2.2. 工程原支护技术

I020903综采工作面回风顺槽采用矩形断面,宽4.6 m,高3.5 m,净断面积16.1 m2,采用锚网 + 锚索联合支护,支护参数如下:

1) 锚索:规格φ15.24 × 7200 mm,垂直顶板布置,每排两根,间排距2400 mm × 2400 mm,托板300 mm × 300 mm × 14 mm的铁托板,托板下放置一节300 mm长14#槽钢“矩形”布置。

2) 顶锚杆:采用φ18 × 2400 mm左旋无纵筋螺纹钢锚杆,端头锚固,间排距800 mm × 800 mm;顶网8#铁丝菱形网,网孔尺寸为40 mm × 40 mm,并配φ14 × 4200 mm钢带。

3) 帮锚杆:帮锚杆采用φ18 × 2400 mm左旋无纵筋螺纹钢锚杆,间排距900 × 800 mm,锚杆托板为125m × 125m × 10m的穹形钢托板。

4) 网:φ3 mm铅丝或铁丝编织的菱形金属网,网孔尺寸为50 mm × 50 mm,网片尺寸为长 × 宽 = 3000 mm × 1000 mm的金属网片,网片搭接100 mm,每隔200 mm联网2道。

支护流程:

1) 施工人员进入工作面现检查综掘机、锚杆机完好状况以及风、水、电是否能够正常使用;

2) 综掘机掘进结束后必须提前打好超前支护,然后在超前支护的保护下实施铺网打锚杆眼和锚索眼;

3) 先打顶板锚杆眼和锚索眼,然后安装顶锚杆,最后安装顶锚索;

4) 在巷道两帮铺网,打帮锚杆眼和锚索眼,然后安装帮锚杆,最后安装帮锚索;

5) 用铁丝进行联网;

6) 用预紧力扳手检查锚杆和锚索预紧力是否符合要求,只有符合要求后方可停止施工;

7) 收拾工具,清理现场杂物。

3. 巷道变形破坏规律

I020903综采工作面回风顺槽在巷道开挖后,发生不同程度的顶板下沉、冒落,两帮移近收缩的现象,为了研究大厚泥岩顶板巷道变形破坏规律,找出此类巷道变形破坏原因,在I020903综采工作面回风顺槽进行巷道表面变形和巷道顶板钻孔电视观测实验。

3.1. 巷道表面变形观测与分析

采用“十”字布点法观测巷道顶底板移近量、两帮收缩量,工作面回风顺槽每隔5 m布置一个观测点,共布置4个观测点,在两帮中部水平方向贴有彩色反光纸,并在同一个断面巷道顶板锚杆托盘上做标记,在底板安装钢钎,定时使用激光测距仪器测量出顶底板变形量及两帮收缩量。

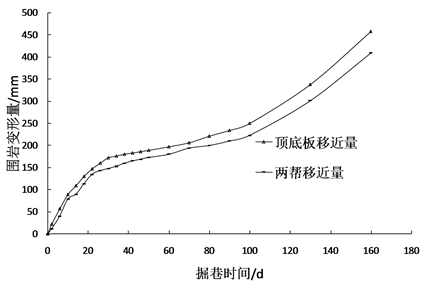

通过现场观测,得到巷道表面变形量以及变形速度随时间变化关系,见表1所示。取其中一个断面观测数据,绘制巷道表面变形规律图,如图2所示。分析回风顺槽表面位移的变形特征如下:

Table 1. Surface displacement increment and average growth rate of roadway

表1. 巷道表面位移量增量及平均增速

Figure 2. Roadway surface displacement curve

图2. 巷道表面位移曲线图

1) 顶、底板变形严重,表现为顶板移近量和速度大于两帮收缩量和收缩速度,顶、底板移近量累计达到458 mm,两帮移近量累计达409 mm,受动压影响,变形量有更大的趋势。分析其的原因为:① 顶板为大厚泥岩,力学性质差,容易风化,顶板支护强度不够,容易产生顶板离层冒落现象;② 顶板支护效果差,顶板弯曲下沉,支护失效,两帮受载大,顶板的不断下沉引起两帮破坏。

2) 初期变形量较大,变形量主要集中在巷道开挖后的第一个月,0~10天顶底板平均移近速度8.9 mm/d,两帮平均移近速度7.9 mm/d,10~20天顶底板平均移近速度5.2 mm/d,两帮平均移近速度4.8 mm/d,顶底板平均移近速度大于两帮平均移近速度,巷道掘进两个月后围岩趋于稳定。第三个月由于动压影响,巷道变形增大。上述数据说明巷道围岩长期处于蠕变状态,目前支护方式不能满足巷道支护要求。

3.2. 巷道顶板深部位移观测与分析

为了掌握I020903综采工作面回风顺槽顶板深部围岩形态和裂隙发育规律,现场采用HD-3Q钻孔电视成像系统分别对巷道成型后3天、10天、20天进行观测取样,通过对钻孔平面图样的分析得出结论如下:

1) 新掘阶段大厚泥岩巷道顶板围岩完整性较差,在0 m~1.1 m范围内顶板围岩存在较多的破碎带,1.1 m~2.6 m范围内顶板围岩存在少量离层、裂隙,而2.6 m以外顶板围岩较完整。

2) 大厚顶板泥岩巷道围岩在掘后10 d顶板围岩裂隙变形明显,在0 m~2.0 m范围存在大量破碎带,2.0 m~3.3 m范围内顶板围岩存在少量离层、裂隙,而3.3 m以外顶板围岩较完整。

3) 在巷道掘后围岩稳定期,随时间推移,顶板围岩破裂区范围扩大,破裂加剧明显,在0 m~3.1 m范围顶板围岩非常破碎,存在大量裂隙带,3.1 m~3.7 m范围内存在少量离层、裂隙,3.7 m外顶板围岩完整性较好。

综上观测结论可知大厚泥岩顶板巷道顶板裂隙发育较快。

4. 大厚泥岩顶板巷道变形破坏原因及对策分析

通过现场大厚顶板泥岩巷道变形破坏规律观测,分析得出大厚泥岩顶板巷道变形破坏原因及对策如下:

1) 顶板泥岩本身容易风化、泥化,巷道开挖后,来自于空气中的水分导致泥岩潮解、软化、崩解,同时受动压影响,泥岩顶板破碎带由表及里逐渐扩大,丧失整体承载能力,导致锚杆锚索锚固区域产生较多破碎带,造成锚杆锚索支护失效,破坏了巷道的整体性。在支护优化时应及时喷浆,封闭空气中水分的通道,保持泥岩顶板的整体性能,提高其整体承载能力。

2) 顶板下位岩层支护强度不够,观测中发现,巷道顶板产生了大量的网兜,有些网兜在顶板弯曲变形一定程度产生拉伸破坏,造成泥岩顶板产生拉剪破坏,加剧了巷道的破坏。在支护优化时应该增强对顶板下位岩层的支护,提高锚杆初始预紧力,及时对围岩进行强有效的支护,从开始就消除围岩的松动变形,增强围岩整体承载能力。

3) 地质构造异常,由于该巷道布置在断层带附近,导致部分段巷道围岩裂隙发育,更加破碎,针对此种情况,应该有针对性的进行注浆加固处理,从而保持围岩整体性能。

5. 支护方案优化设计

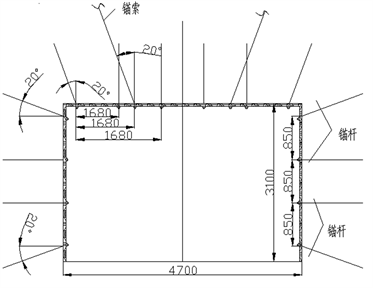

根据大厚泥岩顶板巷道破坏规律、原因及现场经验,对I020903工作面回风顺槽支护方案优化如下:

1) 锚杆优化:锚杆改用直径φ = 20 mm高预紧力高性能锚杆,长度L = 2000 mm。排距900 mm,间距850 mm,顶板锚杆直径:φ = 20 mm,L = 7200 m,排距900 mm,间距840 mm,锚杆由原来的全部垂直布置优化为帮角锚杆与顶角锚杆均向相应角倾斜20度,从而防止帮角与顶角的裂隙发育。

2) 锚索优化:只在顶板布置锚索,改用φ17.8 mm × 7200 mm锚索,布置方式为每排2根,距煤帮1400 mm,锚索排距为2700 mm,间距1900 mm。布置方式优化为向巷道两帮分别倾斜20度布置。

3) 锚网优化:顶板采用φ6.5 mm的圆钢焊接网取代原来的普通菱形金属网,网孔尺寸为50 mm × 50 mm,网片尺寸为长 × 宽 = 4700 mm × 1000 mm,网片搭接100 mm,每隔200 mm连两道网。两帮采用φ3 mm铅丝或铁丝编织的普通菱形金属网。

4) 托盘优化:采用复合型托盘。

5) 喷浆处理:巷道表面围岩喷射混凝土,喷层厚度20 mm~30 mm,要求施工及时,喷射密实。

6) 构造带等重点破碎段处理:在遇顶板破碎或构造段,在两排锚索中间增加1根锚索,加强支护,形成“三花”布置。必要时增加棚式支护或采取注浆加固围岩,增强围岩整体承载能力,以确保巷道完整性。优化后的支护形式见图3所示。

Figure 3. Roadway section support diagram after optimization

图3. 优化后巷道断面支护图

支护方案优化后与优化前相比较帮角与顶角的裂隙发育大大减少,在构造带等重点破碎段处理:在遇顶板破碎或构造段,在两排锚索中间增加1根锚索以后支护效果得到了显著提高,增强围岩整体承载能力,以确保巷道完整性。

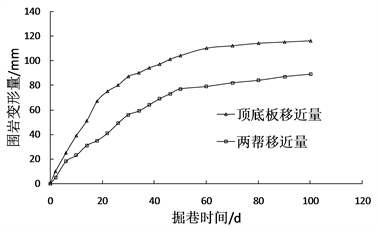

6. 应用效果

为检验支护优化后的效果,对支护优化后的I020903工作面回风顺槽进行巷道表面变形量和钻孔窥视观测,依据观测资料绘制巷道变形图,如图4所示。通过对比可知,优化后顶板沉降量和两帮移近量分别为116 mm、89 mm,巷道变形量明显小于原支护方案的巷道变形量。同时通过钻孔电视窥视观测,结果显示顶板巷道围岩裂隙明显减少,破坏深度明显变浅,围岩完整性明显提高,巷道变形破坏得到了很好的控制。

Figure 4. Surface deformation of roadway

图4. 巷道表面变形量

7. 结论

1) I020903回风顺槽变形表现为顶底板移近量和移近速度均大于两帮移近量和移近速度;巷道初期变形量较大,主要集中在巷道开挖后第一个月;通过钻孔窥视系统观测,得出巷道顶板泥岩裂隙扩展由巷道表面向顶板围岩深部,裂隙由少到多、由快到慢,以浅部裂隙分布为主,深部裂隙分布较少。并随着时间的推移,裂隙向深部扩散。

2) 通过分析棋盘井矿大厚顶板泥岩巷道变形破坏规律,得出棋盘井矿大厚泥岩顶板巷道变形破坏主要原因为顶板泥岩本身容易风化和泥化、顶板地质构造异常、下位岩层支护强度不够。

3) 在对棋盘井矿大厚泥岩顶板巷道破坏规律分析的基础上,提出通过高预紧力高性能锚杆、锚索加强支护,抑制围岩初期的松散扩容;改变锚索锚杆支护角度,控制巷道顶角、帮角变形;喷浆混凝土封闭裂隙通道,进而通过锚索、喷浆和注浆加固提高围岩自稳能力,减弱顶板围岩裂隙变形的扩展,确保巷道稳定,为相似地质条件下,巷道支护提供借鉴。