1. 引言

社会发展对工业机器人的精度和速度提出了更高的要求,并期望其在轻量化上达到更高的水准,这就要求工业机器人的部件结构更为合理、性能更加优越 [1]。由于工业机器人结构复杂、运动速度大、工作负载重,会受到折弯、扭矩和冲击等多种工况的作用,其结构的质量、刚度和频率等静动态特性将直接影响整机的响应速度、稳定性、振动和工作精度等,因此,对工业机器人结构的设计与静动态特性优化显得格外重要 [2] [3]。

实践中,多通过尺寸、形状优化 [4],定义约束条件下寻求材料分布最优的拓扑优化 [5] [6]。但不同专业人士以工程实际为基础,给出了不同的优化举措。徐中明等 [7] 将变密度插值法和折衷规划法结合起来,在刚度达标、固有频率符合要求的前提条件下,减轻转向节的具体质量。此外,还有学者基于折衷规划法构建起综合化目标函数,运用灰色关联分析法 [8] [9] 在汽车悬架控制臂上已取得相应成果。灰色关联分析法 [10] 被广泛运用于探查分析子目标给系统整体造成的影响,借助它可以有效探索多个子目标变化对整个系统变化之间的关联程度。

本文以实验室自研一款3 kg码垛工业机器人大臂为例。结合实际工况,分析出大臂载荷,选择受力较大且方向不同的工况为刚度、质量为优化目标,前三阶模态固有频率为动态特性目标;在静动态两种环境下,灰色综合关联法都能被用来优化多目标拓扑。基于优化所得,展开二次设计,使之满足轻量化、高结构刚度以及高振动频率特性,验证了方法的有效性。

2. 拓扑优化数学模型

2.1. 静态工况刚度优化数学模型

为了使码垛机器人大臂具备足够的刚度和强度来承载码垛机器人,同时兼顾轻量化设计;本文使用折衷规划法 [9] 结合平均频率法,将静态提高刚度优化转换为降低柔度优化处理,获得静态条件下,多柔度目标拓扑对应的优化模型。

(1)

(2)

(3)

式中:

为材料密度;

为材料为空的最小密度值;

表示初始单元之密度值;n指的是总的单元数;

表示综合目标函数;

指的是第j个工况对应的具体权重系数值;

表示工况j的柔度目标函数;而

为工况j的最大柔度目标函数;

表示工况j的最小柔度目标函数;

表示均频目标函数;

为最大均频数值;

指的是最小均频数值;

表优化前大臂的体积;

指的是优化后大臂的体积值;a指的是受约束之体积分数值,其数值介于(0, 1)之间,有

。

2.2. 动态固有频率优化数学模型

一般情况下,运动中,机器人会有固定的振频,如何避免不同部件间的共振,提高其动态稳定性,十分重要。所以,优化的一个重要目标为提升大臂前三阶对应的固有频率。但在优化的过程中,针对由删减材料、形状改变等变化,可能会引起其相邻频率值产生变化过大、模态交换现象。为此,为确保所有阶次频率都能有所提高,采用平均频率公式 [9],将平均频率作为优化目标。

(4)

式中:

为前n阶的平均频率;

为第i阶段特征频率值;

第i阶频率的加权值;n为频率的阶次;

、s调整目标函数的参数。

2.3. 灰色关联分析法

灰色关联分析法既能揭示系统行为的相关参考数列,也能反映影响系统行为的比较数列。系统各个因素之间关联度的判定完全依赖数据,对数据样本没有具体要求,且计算量小。因此,采用该方法计算各个子目标之间的关联度,进而确定各个子目标的权重;其分析步骤如下 [10]:

1) 将单目标优化结果中子数列作为关联数列,将各个子目标的最优值结果作为关联数列,得到灰色综合关联度。

(5)

2) 按照各子目标最优值结果确定参考数据列。

(6)

3) 不同子目标有着不同的物理意义,展开灰色关联度分析时,需处理纯数值数据 [8];获得结果

。

(7)

均值化处理后结果为:

(8)

4) 求关联度,计算每个比较数列与参考数列对应元素的关联度系数。

(9)

式中:

表示比较数列与所对应参考数列之间的绝对差;为

分辨系数,

。

5) 以关联度为基础,对比较和参考数列进行排序。

(10)

式中:

。

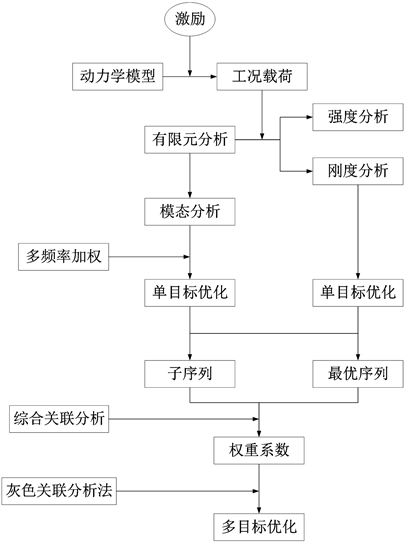

综上所示,结合了折衷规划法与灰色关联分析法的多目标拓扑优化分析流程如图1所示:

Figure 1. Topology optimization process

图1. 拓扑优化流程图

3. 机器人静动态特性分析

3.1. 机器人载荷分析

图2为实验室自研一款六自由度码垛工业机器人,由伺服电机驱动各个关节转动工作,其额定负载3 KG,工作半径为580 mm。

大臂最大受力工况分析,码垛机器人需要执行码垛、搬运等柔性工况作业,根据两种一般工况,如表1所示;分别计算码垛机器人在以最大速度码垛、以最大冲击力打磨时大臂的受力情况,于Adams/View里,构建虚拟样机,对两种工况中的最大作业要求进行仿真分析。在码垛机器人末端,悬挂3 kg的负载,在其手臂上放置0.3 kg的荷重,将最大速度设定为6 m/s,仿真时间设定做2 s,仿真步数设置为1000步。表2归总了大臂的各种受力载荷。

Table 1. Typical load conditions of palletizing robots

表1. 码垛机器人典型载荷工况

Table 2. The maximum load at 2 places of the boom joint under typical conditions

表2. 典型工况下大臂关节2处载荷

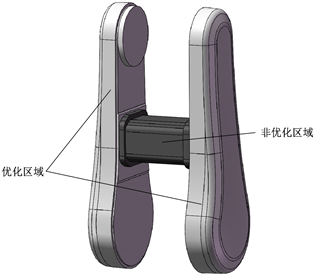

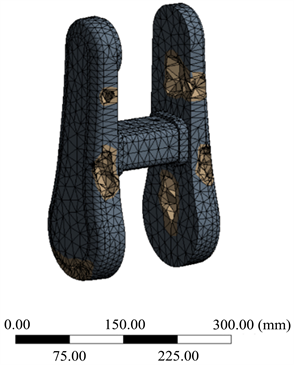

3.2. 大臂拓扑空间及相关参数

由于此大臂在设计出考虑内部器件,故中间联通管道属于不可优化区域,因此,将大臂两侧包覆部分作为优化区域,如图3所示。

Figure 3. Optimal region and non-optimal region of the big arm

图3. 大臂优化区域与非优化区域

大臂以6061铝合金为材料,此材料的关键属性和相关几何参数被归总于表3之中。

Table 3. Geometric parameters and material properties of the big arm

表3. 大臂材料属性和几何参数

3.3. 静力学分析与模态分析

结合实际工况,从静力学层面对码垛机器人展开分析,获得表2所呈现的分析结果。据仿真所得:码垛工况条件下,大臂承受较大载荷,且变形较大。为了减小大臂在该工况下的整体变形,需优化整体柔度。式(12)、(13)显示:单位力做功带来结构变形时,位移越小,柔度越小,刚度越大。

(11)

(12)

(13)

(14)

式中:

——节点位移矩阵;

——载荷;

——刚度矩阵;

——载荷作用下的应变;

——应力;

——设计材料的总体积。

空载情形下,分析大臂模态。不考虑刚体结构模态,利用Workbench软件分析了前6阶固有频率。如表4所示。在结构设计中,提高低阶固有频率有利于改善模态特性,使结构刚度、质量得到优化设置。

Table 4. The first six-order natural frequencies of the big arm

表4. 大臂前6阶固有频率

4. 大臂拓扑优化

4.1. 单目标拓扑优化

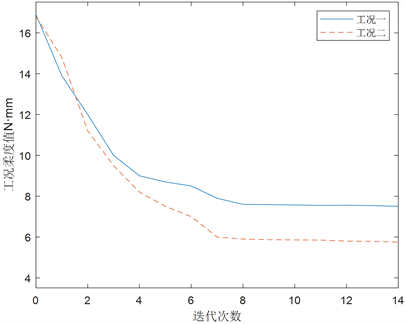

在不同的工况下,考虑码垛机器人大臂变形的大小、运动的方向,选择前文所述两个常用的工况进行单目标拓扑优化,优化目标为减低相应工况下的柔度值,图3呈现了优化和非优化两种区域所设置的体积分数为0.75。据图4呈现的结果,不难知悉:两种典型工况下的大臂柔度得到了不同程度的降低。

Figure 4. The iterative change curve of flexibility in each working condition

图4. 各工况柔度迭代变化曲线

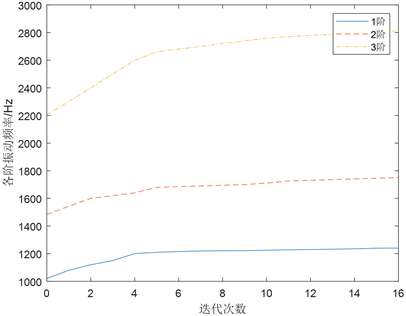

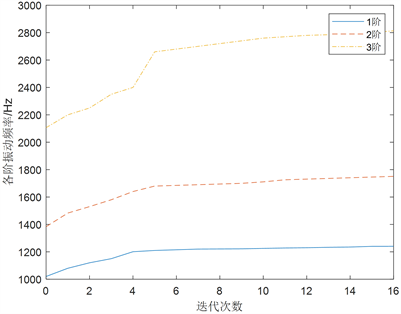

对前三阶固有频率进行单目标优化时,体积分数约束设做0.75,获得图5所呈现的迭代次数曲线,据图5不难得出,前三阶对应的固有频率均有程度不等的增加,且在优化的过程,采用前文所述平均频率发,并未发生振荡现象 [9],证明了平均公式的有效性。

Figure 5. First three-order frequency iteration curve

图5. 前3阶频率迭代变化曲线

4.2. 多目标拓扑优化

根据单目标优化结果,将柔度和固有频率优化结果后形成的子目标数列作为关联数列,由各个子目标最优值形成的数列作为被关联数列,取柔度最小值和固有频率最大值分别将关联数列与被关联数列做归一化处理,以灰色关联分析法 [10] 为参照展开处理。以具备权重系数之折衷规划法求解多目标拓扑优化,结果如图6~8。优化结果表明:各工况柔度值都有所降低,前3阶固有频率增加且无交替现象,迭代过程最终都趋于稳定。

Figure 6. Variation curve of flexibility in each working condition with the number of iterations

图6. 各工况柔度随迭代次数变化曲线

Figure 7. The transformation curve of the first three order frequencies with the number of iterations

图7. 前3阶频率随迭代次数变换曲线

Figure 8. Results of multi-objective optimization

图8. 多目标拓扑优化结果

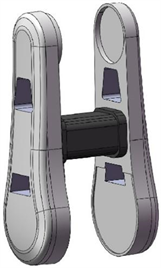

4.3. 大臂二次设计与结果验证

基于多目标优化结果,在SOLIDWORKS里,二次设计部件。对单元密度较小的区域进行挖空,对单元密度较大的区域进行减薄;同时,根据实际情况,对大臂进行合理的掏空设计;为了降低加工的难度,在原有的基础上进行进一步的减薄设计。优化过程中,对大臂进行网格划分时删除了倒角和圆角的除了,最终获得图9呈现的改进结果。

改进后的大臂质量为9.385 kg,相比于初始质量10.318 kg减少了9.7%。为了验证优化结构是否达到要求,重新分析静动态的具体特性,获得表5呈现的结果。据表5可知,改进后,前6阶所对应的固有频率都出现了程度不等的增加,动态特性得到改善。

Figure 9. Improved structure of the big arm

图9. 大臂改进结构

Table 5. Comparison of performance parameters of front and rear booms

表5. 优化前后大臂各性能参数比较

5. 结语

本文采用一种综合折衷规划和灰色关联分析的研究方法。通过灰色关联分析法较合理地确定出典型两列工况下的优化子目标及其在整体优化过程中的权重系数;将平均频率法结合折衷规划法,对码垛工业机器人大臂完成质量、刚度和固有频率的多目标拓扑优化,为实际工程中提供一种思路。

以实验室自研一款3 kg码垛工业机器人大臂为例,用上述方法展开多目标拓扑优化设计;根据拓扑优化结果对码垛机器人大臂进行二次设计;与原结构相比,优化后,质量减轻了9.7%,同时理论分析数值表明,3 kg最大负载下静态最大变形量下降了17.6%;各阶对应的固有频率提升幅度平均达到了17.9%,据此可判定:本文给出的优化法不但可行,而且有效。

基金项目

安徽省重大科技专项(201903a05020033);合肥学院研究生创新项目(21YCXL05)。