1. 研究背景及意义

近年来,建筑业作为国民经济支柱产业的作用不断增强。“十三五”期间,我国建筑业改革发展成效显著,全国建筑业增加值年均增长5.1%,占国内生产总值比重保持在6.9%以上。2021年,全国建筑业总产值达29万亿元以上,建筑业从业人数5282万人。但是,在取得成绩的同时,建筑行业仍然存在明显问题,表现为质量效益不高,集中表现为发展方式粗放、劳动生产率低、高耗能高排放等,而装配式建筑通过预制构件的安装减少工时从而提高劳动生产效率,集约生产的方式也可以降低修建成本,同时由于施工作业环节的减少可以节约大量建筑材料,避免浪费,实现低碳施工。

装配式建筑采用塔吊作为吊装塔吊,将构件从堆场吊装至指定安装点,在进行进一步的组装,其吊装效率决定了装配式施工的效率,而吊装效率取决于塔式起重机的调度计划。在施工现场,根据材料需求的时间制定塔吊吊装计划,然后根据信号员的个人经验通过对讲机下达命令。这可能导致塔式起重机的运输路径规划不当。因此,本研究以塔吊调度为研究对象,将多台塔吊视作并行机,建立了优化模型,提高了塔式起重机的运输效率。在吊装过程中塔吊一旦发生故障就会造成施工中断、塔吊停机等问题,这导致工作效率低下,维护成本高等问题。因此,需要有效的维护策略来提高塔吊的可靠性和运行稳定性。在实际生产系统中,吊装计划和塔吊维护计划会产生影响甚至冲突,一方面,大多数调度问题在调度时总是假设塔吊可用,忽略或简化塔吊故障和维护对生产计划的影响,导致资源浪费,不利于长期发展。另一方面,一些调度问题在安排维护时使用固定的维护时间,这增加了施工时间并增加了成本。

综述,为了减少塔吊故障对生产计划的影响,保证生产过程的顺利进行,在制定生产计划时必须考虑到机器的预防性维护。预防性维护是最常见的塔吊维护形式。在塔式起重机发生故障之前,采用各种方法、手段和技术来全面提高塔吊性能 [1]。

2. 文献综述

2.1. 装配式建筑构件吊装调度

2010年,Li等人旨在研究预制生产作业与现场施工活动之间的关系,以开发预制生产规划模型 [2]。2014年,Khalili等人通过采用预制方法,有可能减少建筑项目的不确定性。在这种方法中,部件在工厂生产,然后运输到施工现场,以满足安装需求 [3]。2016年,Yang等人多条预制生产线的流水车间调度模型(MP-FSM)。然后,基于MP-FSM,利用遗传算法提出了一种优化调度方法 [4]。2018年,谢思聪和陈小波提出了一种两阶段优化模式,以提高优化算法的准确性,解决预制构件的生产调度优化问题 [5]。2019年,对预制构件的生产过程进行了详细的分析,确定了预制构件的完整生产过程,并根据生产连续性的特点对每个过程进行了分类 [6]。2020年,王茹等针对预制构件的生产规划问题,结合预制构件的生产特点,从准时生产的角度,建立了预制构件的生产规划模型 [7]。2021年,李文杰等人提出了一种优化模型,以确保装配组件的优化提升设计能够遵循装配式施工项目中的施工顺序。并且提出了改进的遗传算法(GA)以解决该问题 [8]。尹静通过将装配构件的吊装任务的时间约束转化为具有交货日期的塔吊任务,以实现具有交货日期约束的塔吊服务调度问题为目的,开发了一种动态搜索启发式算法 [9]。

2.2. 并行机调度问题

20世纪50年代,Johnson首次提出利用决策规则得到最优的生产调度,拉开了国内外对于调度研究的序幕 [10]。2011年,Zhao等人考虑了可用性约束的两台并行机器的调度问题,指出这个问题是NP-hard,给出了该问题的完全多项式时间近似方案(FPTAS),并且将结果推广到有m个并行机器的情况 [11]。2013年,Fang和Lin讨论了一个多机系统的调度问题,在这个系统中,机器的计算速度允许在执行过程中调整。CPU的调整能力使其能够通过牺牲作业完成时间,从节能方面最大限度地降低电力成本 [12]。Bhattacharya修改了一个多目标进化算法,称为非支配排序遗传算法-II(NSGA-II),用于解决有三个目标的并行机器调度问题 [13]。2016年,Gedik等提出了约束性编程(CP)模型和基于逻辑的Benders算法,以便在固定的规划范围内,对非相同工作的调度做出最佳决策,这些工作的可用间隔和设置时间取决于不相关的平行机器 [14]。2017年,Li等人考虑并行机器的调度问题,其中每台机器都要进行定期维护,但没有假设所有机器都有相同的维护周期,而是假设维护周期与机器有关,目标是将所有的工作安排到机器上,使工作时间最小化 [15]。2020年,Oliveira和Pessoa提出了一种改进的分支定界和价格算法,用于相同的并行机器调度问题,使工作完成时间的通用函数最小化 [16]。2021年,Bianchessi和Tresoldi考虑一组n个作业必须在一组m个相同的并行机器上以非抢先的方式进行处理小 [17]。

2.3. 塔吊预防维护问题

2005年,Samrout等人使用遗传算法来最大限度地减少串联并联系统的预防性维护成本问题 [18]。2006年,Lapa等人推出基于成本可靠性模型的预防性维护策略评估的新方法,该模型允许在维护干预之间使用灵活的间隔 [19]。2008年,Aghezzaf等人假设当生产线出现故障时,会进行最小程度的维修,以将其恢复到“像旧的一样糟糕”的状态。根据决策者的判断,定期进行预防性维护,以将生产线恢复到“与新的一样好”的状态 [20]。2011年,张民悦和杨荔贤建立预防性维护周期的多目标优化模型,以考虑解决小故障的定期维护政策,并考虑小修时间和预防性维护时间;指标包括恒定可用性、平均成本率和平均可靠性 [21]。2014年,石慧和曾建潮研究了预测剩余寿命以及预防性维护和修理的最佳决策问题,并提出了预防性维护和修理的策略 [22]。2015年,Chen等人在预防性维护模型中增加了塔吊衰退因子和故障率增加因子,使由生产价值、生产成本、维护成本和拖延成本组成的总利润最大化 [23]。2016年,刘璐洁由于海上风机的特殊运行环境,提出了一种基于可靠性的预防性维修方式以应对解决运行和维护过程中等待维修的问题 [24]。2017年,Dui等人研究提出了一种基于成本的综合重要性度量(IIM),检查基于成本的IIM的特征,以确定故障率、形状参数和不同组件的尺度参数之间的关系 [25]。2018年,张友鹏等人为解决可修系统塔吊维修计划不合理导致的频繁损坏和资源浪费问题,基于有限的可靠性限制,建立了单塔吊不完全预防性维护的动态模型 [26]。2019年,符杨等人由于组件故障和海上风力涡轮机频繁维护的相互作用,涡轮机的可靠性较低,维护成本高,使用威布尔比例失效模型来描述部件的风险程度 [27]。2022年,Oakley等人基于状态的维护策略,用于通过负载共享实现随机依赖的持续监控的多组件系统,以及通过维护设置成本实现的经济依赖性,以便获得最佳的预防决策 [28]。

2.4. 考虑塔吊维护的生产调度问题

2009年,Mellouli等人研究了具有计划维修周期的同类型并行机器调度问题,提出了三种方法来解决此类问题,并且提供了建设性的启发式算法求解 [29]。2011年,Fu等人考虑在预防性机器维护的条件下,以最小化加权总完工时间为目标,将n个加权作业调度到m个并行机器的问题 [30]。2012年,Mirabedini等人研究单目标预防性维护和生产调度的集成优化问题,同时考虑维护成本、制造跨度、作业总加权完成时间、总加权拖期和最大化机器可用性来优化PM和生产调度的集成问题 [31]。2013年,张刚志和周炳海研究了具有模具更改限制的非等效并行机多作业族的调度方法。将实现系统的最小生产时间作为规划目标,构造了一种改进的多态蚁群算法来求解这类并行机规划问题 [32]。2014年,Mirabedini等提出了一种新的维修调度方法,设定了包含完工时间、维修成本、成本差异等多目标函数,使用动态遗传算法求解函数,并提出了另一种粒子群优化算法,与遗传算法的答案进行比较 [33]。2016年,Xiao等以生产成本、预防性维护成本、意外故障维修成本和延误成本为目标的联合优化模型 [34]。2017年,蒋凯丽等人对于具有两阶段和且每阶段都存在并行机的混合流水系统,考虑具有时间窗口定期维护需求,将最大完工时间最小化作为调度指标,建立了调度和维护的联合优化模型,提出了基于该模型的构造性算法 [35]。2019年,刘葛辉等人研究了具有不完全维修的单部件系统的连续维修调度问题,并基于更新理论建立了具有最小可靠性约束的最小成本的优化模型 [36]。2021年,陆志强和牟小涵针对生产过程中由于塔吊状况恶化而导致产品质量恶化的问题,提出了一种用于规划生产流程的联合优化模型批次和预防性维护 [37]。

3. 生产调度与塔吊预防维护相关概念及理论基础

3.1. 生产调度的概念

本文所研究的塔吊调度问题,可以简化看作并行机器调度问题,并行机器调度问题是由多台具有相似产量的机器组成的并行机器。并行机用于处理多个零件,每个过程只处理一次,对所选机器没有特殊要求。即多台塔吊同时按照建筑施工顺序吊装构件,从堆场吊装至屋面安装点,构件堆放位置需要放置在塔吊工作范围内,构件对于塔吊选择没有特殊要求。

3.2. 塔吊预防维护理论

随着吊装损耗和施工时间的增加,塔吊的状况逐渐恶化,导致施工周期延长甚至故障,进而导致工期严重延误。为避免这种情况,必须对塔吊进行维修或维护。维护是一个更广义的概念,它不仅包括塔吊故障后的维护,更常见的是指在塔吊发生故障之前对塔吊进行有针对性的维护,以防患于未然,确保生产顺利进行,最终提高工作效率。

塔吊的维护对于生产调度的顺利进行非常重要。当塔吊只生产而不维护时,塔吊的生产率和运行状况不可避免地下降,最终导致故障停工,维护成本高,甚至无法维修和更换,严重影响生产进度。因此,有必要主动改善塔吊的状况,避免生产过程中的高维护和更换成本。

预防性维护是指在塔式起重机发生故障之前避免出现问题,对机器进行有针对性和计划的检查、停机、维护甚至更换,以确保和防止机器稳定运行,防止塔吊的故障对施工有更大的影响。预防性维护的开始时间通常是已知的。预防性维护可分为两类:基于时间的预防性维护和基于可靠性的预防性维护。基于时间的预防性维护,是指根据工作时长来确定是否需要预防性维护,可以分为定周期、不定周期。基于可靠性的预防性维修,可通过可靠性函数、故障率分布函数、故障概率密度函数、故障频率函数、平均使用寿命和可靠使用寿命进行可靠性评估。

在可靠性理论中,指数分布、威布尔分布和正态分布可以描述塔吊的故障密度函数。由于威布尔分布可以全面描述故障率曲线的每个阶段,因此通常用于拟合故障分布模型。目前,威布尔分布广泛应用于寿命估算可靠性评估、软件可靠性分析等领域。维修后修复程度可以分为完全维护和不完全维护,完全维护指预防性维护后,塔吊可以恢复到最初状态,即恢复如新,不完全维护是指维护后,塔吊会有所恢复和改善,但不能恢复到故障率为0的阶段。

故障率函数

为:

4. 装配式建筑构件吊装生产调度与预防性维护模型研究

4.1. 问题描述和分析

许多研究中,在生产计划中考虑了定期预防性维护。这种定期维护方法会导致过度或不足的维护。在本节中,采用了灵活的定期预防性维护方法,维护周期不固定,基于塔吊的可靠性来判断是否需要维护。

主要研究问题:塔吊系统由m台性能相似的塔吊

,需要对n个待吊装的构件组成的作业集合

并兼顾塔吊的维护计划,在保障塔吊可靠性的同时,顺利完成

生产计划。为保障塔吊可靠性采取可靠性维护方式:每次吊装之前都要计算塔吊的故障率,当故障率大于等于故障率临界值的时候,需要对塔吊实施预防性维护;若前一个批次属于不同工件类型,需要进行换模,同一构件在不同塔吊上的吊装时间不同,吊装任意构件都需要安装模具,且每种构件只有一定数量的模具。为了更好的对塔吊进行研究,本文进行了如下假设:

① 所有构件零时刻到达,构件加工不允许中断,即处于施工状态的作业不允许被预防性维护中断。

② 塔吊之间相互独立,即不存在故障相关性。

③ 用形状参数

的两参数威布尔分布表示塔吊故障分布函数,即故障率函数为

。

④ 维修备件、维修人员、维修工具等预防性维护的资源充沛。

⑤ 塔吊维护活动不允许中断。

本论文研究的预防维护具体操作为维护人员在作业

开始前需对塔吊实施一次预防性维护,该预防维护为不完全预防性维护,维护会对塔吊安全性有所改善,但故障率不能恢复到0。

4.2. 考虑可靠性的预防性维护的并行机调度模型建设

在以装配式建筑构件吊装构成的并行塔吊系统生产调度与预防性维护集成方案中,在塔吊Mk的第i构件Kik的完工时间Tik受多个因素影响:① 实际加工时间tik,② 构件Kik前塔吊实施预防性维护的时间

,③ 吊装构件Kik前需要换模的时间

,④ 塔吊前一个吊装作业的完工时间

,相关符号定义见表1。

① 塔吊Mk上第i个构件Kik的加工时间tik

在装配式建筑构件吊装构成的并行机系统中,构件Kik在塔吊Mk上的基本吊装时间为ti

由于塔吊老化,产生加工恶化效应,塔吊Mk在吊装构件Kik时的状态直接影响ki的实际吊装时间有关,与塔吊当前的有效役龄成线性关系。将塔吊累积运行时间称为塔吊的实际役龄,而考虑到塔吊预防维护会改善塔吊运行状态,因此将修复后的塔吊役龄称为塔吊有效役龄。根据实际情况,预防性维护几乎不可能使塔吊恢复如新,而是对塔吊状态和性能有一定程度上的改善,使得塔吊的有效役龄出现回退,改善因子

计算如下:

Table 1. Definition of relevant symbols

表1. 相关符号定义

则塔吊Mk进行第i个构件吊装之前和之后的有效役龄分别为:

如果塔吊Mk吊装构件Kik,则ki的实际加工时间为:

② 在加工Kik前,塔吊Mk实施预防性维护的时间

在塔吊Mk吊装构件Kik前,计算相应的故障率Dik,如果此时的故障率大于故障率阈值,即

,则应该先对塔吊Mk进行预防性维护,再对构件Kik进行加工,此时产生的预防性维护时间

,

,在进行构件Kik之前不用对塔吊进行预防性维护。

a表示基础维护时间,b表示维护时间系数,

表示可靠度临界值的役龄。塔吊Mk进行第i个构件吊装之后的有效役龄大于塔吊最大役龄时,需要进行预防性维护,随着大修次数N增多,预防性维护的时间超出基础维护时间越来越多。

在塔吊Mk加工作业Kik前的故障率Dik可由公式求得

为保证塔吊的可靠度,预防性维护的故障率阈值有一定的取值范围,即

③ 加工工件Kik前需要换模的时间

若加工工件Kik之前的工件与Kik同一类型产品,则不用换模,此时

,换模时间为0,若不是同一类产品,则需要更换不同型号的模具,此时

,换模时间为

。

④ 加工作业完工时间

基于对塔吊Mk上前两个位置的加工作业完工时间的分析,可以推导出第j个位置上的期待完工时间

为

综上所述,构建考虑安全度预防性维护的塔吊生产调度模型

目标函数:

其中

指的是塔吊系统的最大完工时间,即所有塔吊中完工时间的最大值,则

在构建模型时,为确保模型合理、有效、完整,需要对模型进行约束,约束条件如下:

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

公式(1)指的是只能将每个待吊装的构件分配到一台塔吊上进行吊装;公式(2)指的是每台塔吊中的每个吊装位置只能吊装一个构件;公式(3)表示紧后工序的开始时间必须晚于紧后工序的结束时间。公式(4)、(5)分别表示塔吊进行预防性维护前后和吊装某构件前后的有效役龄,预防性维护后不能完全修复如新,但是会一定程度的上提高机器的安全度,改善机器的状态和性能,使机器的有效役龄出现回退,引入预防性维护改善因子

确定预防性维护后的有效役龄;公式(6)~(8)为决策变量的取值范围。

5. 模型求解算法研究

5.1. 编码和解码

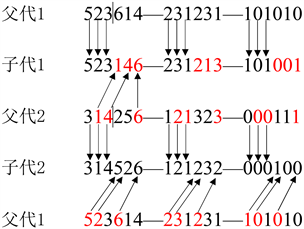

每个染色体由三个片段组成:第一个片段用于构件处理顺序(A部分),第二个片段对应处理构件的塔吊编号(B部分),第三个片段用于判断是否进行预防性维护,1表示进行预防性维护,反之为0。A部分由构件索引的排列表示。在B部分由设备编号组成,C部分中每个基因取0或1的值,表示在指定的机器(在B部分中)的相应作业之后没有预防性维护活动或执行预防性维护活动。例如图1所示,第一个分配作业是5。在分配的塔吊2上处理该作业,该机器上存在预防性维护(C部分对应值为1)。

Figure 2. Schematic diagram of cross operation

图2. 交叉操作示意图

5.2. 交叉算子

考虑单点交叉,选择一个交叉点,设1 ≤ r ≤ n (r为整数),直接从第一个父代基因复制A部分的基因,然后检测第二个父代的A部分的基因,如果后代中还没有A部分的基因,则按顺序添加。B部分和C部分的相应基因也会交换。假设对于上面的例子问题,如图2,我们有两个父代染色体,并且交点r = 3,那么可以产生两个后代,为了产生子代,首先随机选择两个父代。然后生成一个在0到1之间的随机值,如果该值小于交叉概率pc,则用所提出的单点交叉算符生成两个后代,否则将这两个选择的父代作为后代。

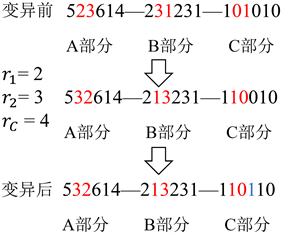

5.3. 变异算子

采用交换和跳跃组合的变异算子方法。首先生成两个随机数r1、r2 (1 ≤ r1, r2 ≤ n, r1、r2为整数),交换A部分r1、r2位置上的基因,交换B部分和C部分r1、r2位置上相应的基因。然后生成随机数rC, 1 ≤ rC ≤ n (rC为整数),如果C部分rC位置上的基因为1,则将其变异为0,反之亦然。突变算子的一个例子如图3所示,其中r1 = 2, r2 = 5, rC = 4。rC可能等于r1或r2。

是否执行变异算子取决于变异概率pm。对交叉运算得到的每一条染色体,生成一个0到1之间的随机数,如果该随机数小于pm,则该染色体发生突变,否则不对该染色体进行突变。

Figure 3. Schematic diagram of variation operation

图3. 变异操作示意图

6. 案例分析

6.1. 公司背景

研究应用于上海某装配式建筑施工场地,选取部分吊装任务作为本文案例。塔吊位置与选型方案可以覆盖整个施工作业面,并满足构件的起吊重量与吊装任务量。由于构件存放位置和需求点位置存在差异,三台塔吊的属性不同,新旧差异不同,所以同一构件在不同塔吊上的吊装时间不同。

目前施工部门以固定周期维护作为维护方案,认为采取预防性维护会影响吊装时间,导致工期推迟,有时候为了赶工期,甚至推迟周期维护,导致塔吊故障率较高,出现故障,可以用于本文所提出的预防性维护模型来解决施工部门目前所面临的问题。

6.2. 基本数据准备

施工现场一共有三台塔吊,同时施工,三台塔吊的基础数据如表2,现有5种待吊装构件,类型分别为预制柱,预制墙,预制梁,预制板,预制楼梯,总共40个构件,经过两个月的吊装时间信息收集得到相关信息见表3。

Table 2. Relevant Information of Tower Crane

表2. 塔吊设备相关信息

Table 3. Hoisting time of components on different tower cranes

表3. 构件在不同塔吊上的吊装时间

从维护部门以往维修数据,可以得到塔吊的故障发生符合威布尔分布,其中参数取值分别为,

,

,可以得到故障分布函数如下:

6.3. 模型求解

1) 方案一:保证95%安全度情况且预防维护时间随塔吊老化程度变化

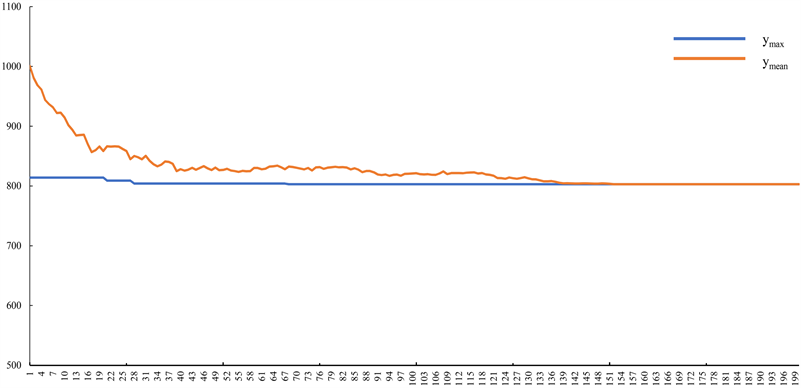

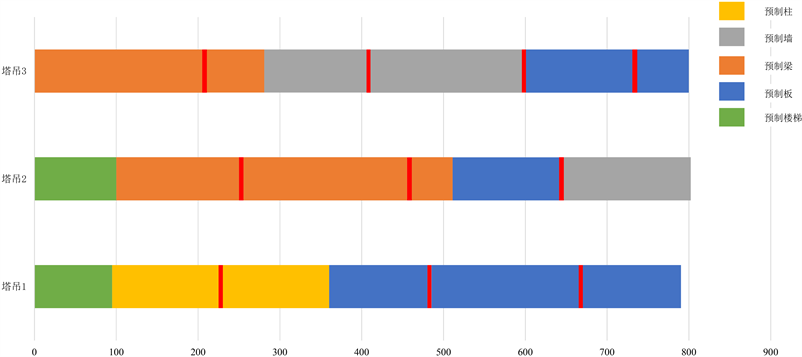

根据计算得到,方案一的最小总工时为803个工时,见图4,每次工作前计算塔吊可靠性,若可靠性低于临界值,则进行预防性维护,根据每次维护情况不同,维护时长也不同。

具体调度安排为,其中塔吊一在6、31、32构件吊装前,塔吊二在19、23、8前需要预防维修,塔吊三在24、11、26、35前需要预防维修,具体调度方案见表4,根据调度方案和项目横道图见图5。

Table 4. Specific Scheduling and Preventive Maintenance Arrangement of Scheme I

表4. 方案一具体调度及预防维护安排

2) 方案二:保证95%安全度情况且预防维护时间保持不变

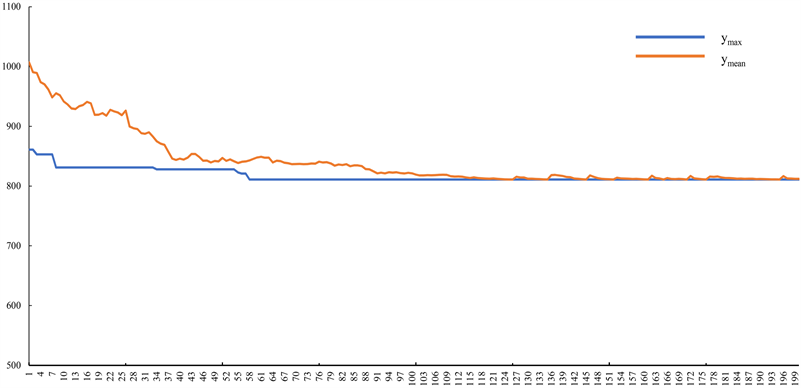

根据计算得到,方案二的最小完工时间为811工时,见图6,每次工作前计算塔吊可靠性,若可靠性低于临界值,则进行预防性维护,每次维护时长不变。

具体调度安排为,其中塔吊一在27、2、22、17构件吊装前,塔吊二在33、7、39前需要预防维修,塔吊三在24、26、14、38前需要预防维修,具体调度方案见表5,根据调度方案和项目横道图见图7。

3) 方案三:保证95%安全度情况且定周期预防维护时间,且保持不变

根据计算得到,方案三的最小完工时间为964工时,见图8,固定周期进行预防性维护,每次维护时长不变。

具体调度安排为,其中塔吊一在27、29、10、6构件吊装前,塔吊二在32、24、4前需要预防维修,塔吊三在16、27、12、39前需要预防维修,具体调度方案见表6,根据调度方案和项目横道图见图9。

Figure 4. Completion Time Convergence Diagram of Scheme I

图4. 方案一完工时间收敛图

Figure 5. Gantry Diagram of Tower Crane in Scheme I

图5. 方案一塔吊横道图

通过以上讨论,得到三种调度方案的最优调度结果,见表7。

对比调度总完工时间,方案一比方案二少了8个工时,比方案三减少了161个工时。综上所述,调度方案一和方案二明显优于方案三,在方案一和方案二的对比中,方案一的总完工时间略占优势,且更贴合真实施工调度的情况,有利于延长塔吊设备的使用寿命,因此方案一是最有调度模型,采取预防性维护,且维护时间弹性是最佳的调度安排。

Figure 6. Completion time convergence diagram of Scheme II

图6. 方案二完工时间收敛图

Table 5. Specific scheduling and preventive maintenance arrangement of Scheme II

表5. 方案二具体调度及预防维护安排

Figure 7. Gantry Diagram of Tower Crane in Scheme II

图7. 方案二塔吊横道图

Figure 8. Completion Time Convergence Diagram of Scheme III

图8. 方案三完工时间收敛图

Table 6. Specific scheduling and preventive maintenance arrangement of Scheme III

表6. 方案三具体调度及预防维护安排

Figure 9. Gantry Diagram of Tower Crane in Scheme III

图9. 方案三塔吊横道图

Table 7. Statistics of results of three dispatching schemes

表7. 三种调度方案结果统计表

7. 结论

随着装配式建筑的快速发展,塔吊作为主要施工设备的使用越来越普遍,特别是多台塔吊并行施工中的应用越来越广泛。施工系统不是一个孤立的系统,每个构件之间都相互影响。维护和施工是生产系统中的两个互补因素。如果单独研究维护,则应忽略施工可能导致的维护计划延迟;如果我们只研究施工调度问题,将忽略设备恶化对施工计划和质量的影响。生产调度和预防性维护的综合研究,对塔吊设备的构件的加工顺序和预防性维护时间对于提高塔吊稳定性非常重要,提高工作效率并且降低生产成本。本文建立了以并行塔吊系统为基础,建立了切合施工实际的塔吊并行系统生产调度与预防性维护集成模型,以完工时间最小化为目标,并提出了求解集成模型的算法。通过实例验证了本文模型的有效性和可行性,本文提出的基于可靠性维护的模型对比传统固定周期的维护来说可以有效减少工时,优化生产过程,提升生产效率,在保证设备安全的情况下,可以帮助施工现场提高工作效率,从而减少工期。本文主要是基于静态施工来进行建模,没有考虑到施工现场可能出现紧急任务,及构件进场摆放位置等问题,在后续研究中可以考虑突发情况导致作业计划变动以及不同构件进场顺序对工期的影响,对模型进行调整。