1. 引言

随着科学技术的蓬勃发展,数控装备的高速、高精、高效加工一直是装备产业发展的不懈追求,而轴承作为保证其精度的支撑组件,关系到主轴的回转误差和振动特性,与工件的加工质量密切相关。滑动止推轴承因其独特优势,在精密机床领域越来越被广泛应用。但在重载荷下,轴承承载能力以及基于滑动接触的定转子之间因较强摩擦所引起的振动噪声,对机床刚度以及加工精度造成极大影响,因此,对机床主轴滑动止推轴承的结构设计及其承载、声振等性能的分析与提升具有重要意义。

针对滑动止推轴承,中外许多学者做了大量的研究。Sharama Satish C.等 [1] 发现静压推力轴承的润滑性能与油腔几何形状有很大的关联;M. Muchammad等 [2] 通过理论方法研究滑动轴承在考虑空化情况下的水动力性能,并对水动力性能进行了优化;Kodnyanko Vladimir等 [3] 设计了弹性节流孔来补偿润滑油的消耗,使载体润滑间隙在低、零、负柔度模式下获得高质量特性成为可能;Dmytro Fedorynenko和Rei Kirigay等 [4] 通过对精密水润滑静压轴承主轴的研究得出增加供给压力可以提高静压轴承的固有频率;Rehman Waheed Ur等 [5] 针对于静压推力轴承的非线性建模与控制提出了一种基于Lyapunov稳定性定理的反步控制技术;王少力等 [6] 指出在速度较高且液压油粘度较小时不可忽略离心力对扇形静压轴承承载力的影响;张艳芹 [7] 针对油膜厚度变化对静压支承的温升特性、承载特性和流动特性的影响进行分析,并通过设计实验对理论分析和仿真模拟加以验证;路长厚 [8] 建立了新型螺旋油楔动静压转台模型,优化了油腔结构以提高转台的性能;王禹等 [9] 利用FLUENT软件分别对液体静压推力轴承流场和压力场进行了仿真,分析了油膜的承载能力和主轴转速对流量及动压效应的影响;田助新和郭明慧等 [10] 针对液体静压推力轴承的研究发现通过对油腔的面积和位置的调整可以使该轴承的动态特性系数得到有效优化;刘广东和邵俊鹏 [11] 等通过对静压推力轴承的研究发现了偏移距离、工作台下沉侧油膜厚度对油膜温升和最大压力的影响规律。

国内外学者对于滑动止推轴承承载性能与声振性能的联合分析鲜有报道,本文将通过设计滑动止推轴承模型,定量考察承载、声振性能与轴承结构之间的关系,为机床主轴滑动止推轴承的创新设计与性能提升提供依据。

2. 滑动止推轴承的模型建立

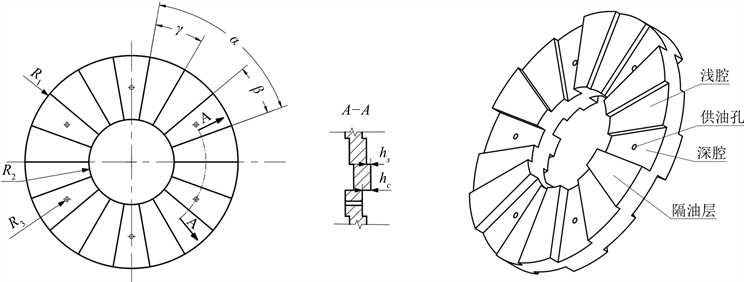

为满足高速重载下机床主轴的使用需求,滑动止推轴承采用小孔节流式供油方式提供承载压力,并在轴承定子工作面上开设深腔和浅腔,滑动止推轴承的结构如图1所示。

Figure 1. Sliding thrust bearing structure and its parameters

图1. 滑动止推轴承结构及其参数

油腔外径为R1,内径为R2,沿轴承圆周方向均匀排列着6个扇形均压油腔,油腔的扇角为α,每个均压油腔由深腔和浅腔两部分组成,其中深腔扇角为β,深度为hc,浅腔深度为hs。ka = β/α,为深腔与均压油腔的角度比,kh = hs/hc,为浅腔与深腔的深度比。每个深腔底面几何中心处开设一个半径为R3的供油孔,各均匀油腔之间的隔油层扇角为γ。各固定结构参数数值如表1所示。

Table 1. Sliding thrust bearing fixed structural parameters

表1. 滑动止推轴承固定结构参数

本文将以滑动止推轴承的油腔结构为焦点,根据计算流体力学(CFD)理论和复模态分析理论,通过改变深腔扇角和浅腔深度来改变角度比ka和深度比kh,对轴承承载特性和声振特性展开研究。

3. CFD理论与动力学理论

3.1. CFD理论

当高压油通过供油孔进入到滑动止推轴承油腔中,充满整个轴承工作间隙,形成具有承载能力的油膜,油膜中油液流动遵循雷诺方程,雷诺方程的一般形式如(1)式所示 [12]。

(1)

式中:x、y为直角坐标系中的坐标,h为流体厚度,ρ为流体密度,p为流体内压力,t为时间,u为沿x轴方向速度,v为沿y轴方向速度。

采用CFD方法进行雷诺方程求解,通过将整个油膜离散成n个微小单元体,求解各单元体节点的流场特性值,从而计算各单元体的承载力。轴承的总承载力可通过将所有单元体承载力进行求和得到,总承载力的计算方法如公式(2)所示。

(2)

W——总承载力;

wλ——各单元体的承载力;

λ——单元体λ;

n——单元体数量;

轴承抵抗载荷变化的能力用刚度表示,刚度K如式(3)所示 [13]。

(3)

3.2. 动力学理论

由于轴承内部各零件之间的运动副产生一定摩擦,在摩擦表面形成接触刚度非对称的接触系统,其接触系统模型由式(4)表示。

(4)

[M]——系统质量矩阵;

[C]——系统阻尼矩阵;

[K]——系统初始刚度矩阵;

[Kf]——由摩擦扰动产生的刚度矩阵;

、

、

——位移、速度、加速度向量。

模型的通解为

(5)

将通解代入到摩擦接触系统模型后得

(6)

方程特征值为

(7)

特征值

与系统的固有频率相对应,特征值中实部代表系统稳定性。当为正时,系统就会出现失稳现象,从而引起摩擦振动并且产生噪声,此时虚部表示的是振动噪声的频率。通常构建一个包含实部和虚部的新函数,即阻尼比,如式(8)所示。

(8)

当实部出现正值时,阻尼比就为负值,则系统具有产生振动和噪声的倾向性。

4. 滑动止推轴承承载特性分析

本文基于CFD对滑动止推轴承进行承载特性分析,利用Laminar模型求解,流体介质采用美孚2号油,进出口为压力型边界,6个供油孔设置供油压力Ps = 2 MPa,出口设为0 MPa,隔油层油膜厚度h = 15 μm,轴承转速n设置为0~6000 r/min,轴承定转子之间设定为非线性摩擦接触,由于滑动止推轴承在高转速下,润滑状态较好,摩擦系数设置为f = 0.015。

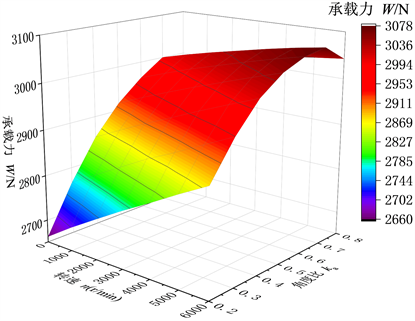

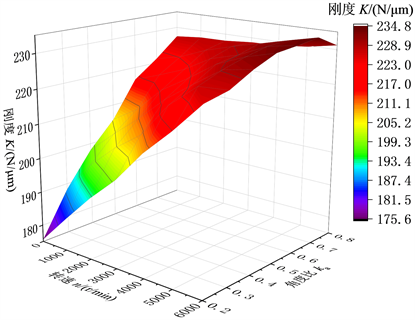

4.1. 角度比对承载特性的影响

保持供油压力与隔油层油膜厚度不变,深浅腔的深度比固定为0.2,在轴承转速为0~6000 r/min范围内,设置角度比为0.2~0.8,分析轴承承载特性与角度比之间的关系,不同转速下角度比对轴承承载力和刚度的影响如图2、图3所示。

Figure 2. Relationship between bearing capacity and Angle ratio at different rotational speeds

图2. 不同转速下承载力与角度比的关系

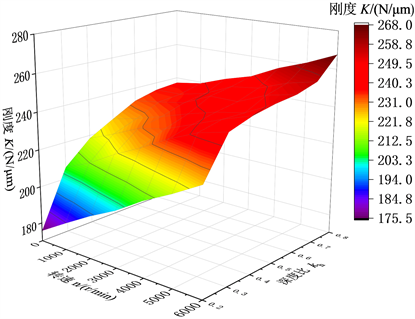

Figure 3. Relationship between stiffness and Angle ratio at different rotational speeds

图3. 不同转速下刚度与角度比的关系

由图2可知,相同转速下,承载力随着角度比的增加逐渐升高,在角度比为0.7时达到峰值,而在角度比为0.8时略有下降,这是由于当角度比大到0.8时,深腔面积的增加加大了低压区的扩增,使得深腔压力下降;同一角度比下,轴承转速越大承载力越高。由图3可知,小角度比低转速下,轴承刚度随着角度比的增大或转速的增加均不断提高,当转速达到6000 r/min时,各角度比下的轴承刚度较大,且随着角度比的变化出现先增后减的情况,在角度比为0.7时出现峰值。当角度比为0.8时,各转速下的轴承刚度增加缓慢且数值相近。综合图2和图3可知,一定角度比的滑动止推轴承,转速对于承载特性具有正相关关系,即转速越高,承载力和刚度越好,各转速下,角度比为0.7时,轴承表现出较好的承载力优势,但在低转速下,角度比为0.8时刚度较优,高转速下角度比为0.7时刚度最好。

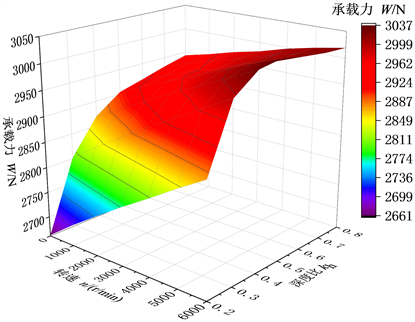

4.2. 深度比对承载特性的影响

保持供油压力与隔油层油膜厚度不变,深浅腔的角度比固定为0.2,在轴承转速为0~6000 r/min范围内,设置深度比为0.2~0.8,分析轴承承载特性与深度比之间的关系,不同转速下深度比对轴承承载力和刚度的影响如图4、图5所示。

Figure 4. Relationship between bearing capacity and depth ratio at different rotational speeds

图4. 不同转速下承载力与深度比的关系

Figure 5. Relationship between stiffness and depth ratio at different rotational speeds

图5. 不同转速下刚度与深度比的关系

由图4可知,滑动止推轴承在不同的深度比下,转速越高,承载力越大,而在同一转速下,当轴承深度比小于0.5时,轴承承载力随着深度比增大而大幅提升,而深度比在0.5以上时提升缓慢;由图5可知,任一深度比下,轴承转速越大,刚度越大,这和角度比对刚度的影响规律相似,同样可以看出,同一转速下,深度比越大,刚度也越高,这说明轴承转速的提高或者深度比的加大对于提升轴承抵抗载荷变化的能力具有明显的作用。综合图4和图5可知,轴承承载特性与轴承转速和深度比呈正相关关系。

5. 滑动止推轴承声振特性分析

将所求轴承承载力加载至滑动止推轴承副上,对各角度比或深度比下的轴承承载特性与声振特性进行耦合,求解方程特征值,并提取特征值中的虚实部,由于轴承正常工作状态下润滑效果良好,摩擦系数较低,经计算轴承发生失稳时实部绝对值的数量级较小,振动强度和噪声发生的倾向性较小,且发生失稳的频率范围小于1 kHz,属于典型的低频噪音,低数量级的实部对于轴承声振影响极小,因此,仅取相应频率下最高数量级的实部及其虚部,计算相应的负阻尼比,通过观察负阻尼比分布,研究轴承声振特性与角度比、深度比的关系,从而为避免轴承低频噪音,优化轴承综合特性提供依据。

5.1. 角度比对声振特性的影响

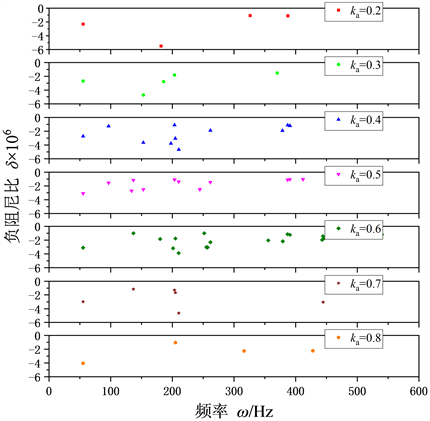

保持轴承深度比为0.2,取角度比为0.2~0.8,经计算求解的各角度比轴承的负阻尼比如图6所示。

Figure 6. Distribution of negative damping ratio of bearing system with different angle ratio

图6. 不同角度比的轴承系统负阻尼比分布

由图6可知,随着角度比的增加,滑动止推轴承的不稳定频率数先增多后减少,发生不稳定的频率范围也先增大后减小,当角度比为0.6时频率数最多,频率范围最大,这说明小角度比时,由深腔角度变化所引起的轴承结构振动与摩擦激振频率发生模态耦合的概率越来越大,在角度比为0.6达到峰值,而大角度比时模态耦合概率逐渐降低,由图6还可以看出,角度比为0.2时主要出现在180 Hz左右,角度比为0.8时主要出现在55 Hz左右,而其它角度比的负阻尼比最小值主要出现在210 Hz和150 Hz附近,当负阻尼比出现最小值时所产生的振动强度和噪声产生的倾向性都将变大,极其不利于轴承的运行精度和工作环境的舒适度。

5.2. 深度比对声振特性的影响

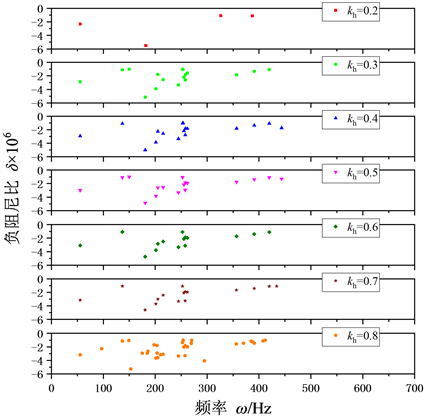

保持轴承角度比为0.2,取深度比为0.2~0.8,经计算求解的各深度比轴承的负阻尼比如图7所示。

Figure 7. Distribution of negative damping ratio of bearing system with different depth ratio

图7. 不同深度比的轴承系统负阻尼比分布

由图7可知,随着滑动止推轴承深度比的增大,轴承系统不稳定频率数量逐渐增多,且易发生失稳的频率范围先增大后减小,说明深度比较小时,由浅腔深度变化所引起的轴承结构振动与摩擦激振频率发生模态耦合的概率越来越大,且易产生的振动噪声频率范围越来越宽,极易受到各种激振从而诱发高强度振动和噪声,而深度比较大时,轴承结构振动与摩擦激振频率发生模态耦合的概率虽然增大,但振动噪声发生的频率范围相对局限,因此合理控制轴承运行工况,保证良好的润滑状态,可以有效避免轴承系统失稳。由图7还可以看出,深度比为0.8时,负阻尼系数最小值出现在150 Hz左右,而其它深度比下则主要出现在180 Hz附近。

6. 结论

本文以CFD理论与动力学理论为基础,对滑动止推轴承进行了设计和分析,得出以下结论:

1) 滑动止推轴承的承载力与刚度随着轴承转速的增大而提高,并与角度比呈正相关关系。角度比为0.7时,承载力最好,角度比为0.8时低转速下刚度较优,角度比为0.7时高转速下刚度最好。

2) 轴承承载力和刚度随着转速和深度比的增大而升高,但承载力在同一转速下,当轴承深度比小于0.5时,轴承承载力随着深度比增大提升较快,而深度比在0.5以上时提升缓慢。

3) 随着角度比的增加,滑动止推轴承的不稳定频率数先增多后减少,发生不稳定的频率范围也先增大后减小,当角度比为0.6时频率数最多,频率范围最大。

4) 随着滑动止推轴承深度比的增大,轴承系统不稳定频率数量逐渐增多,且易发生失稳的频率范围先增大后减小,合理控制轴承运行工况,保证良好的润滑状态,可以有效避免轴承系统失稳。

基金项目

国家级大学生创新创业训练计划项目(202211488023);浙江省教育厅科研资助项目(Y201942770);衢州市科学技术协会2022年重点学术活动项目(2022ZDXM06);衢州市科技特派员项目(2021T024);衢州学院2021年校级实验室开放项目(KFXM202103)。

NOTES

*通讯作者。