1. 引言

随着时代的发展,舒适度和安静性也日渐成为船舶设计的重要指标。船舶在航行时会产生振动噪音和风浪拍击的噪音,不仅会影响人员的心理和生理健康,而且噪音会对船体结构产生疲劳破坏。船舶中的噪音可分为机械噪音、螺旋桨噪音和水动力噪音,而水下低频辐射噪音产生的主要原因就是机械装置由于振动而引发的结构性机械噪音。船舶基座不仅是一个实现船舶设备与船体连接的重要物理结构,也是保证设备安装稳固的基础。基座既需要长时间承载其上设备的静载荷也需要承受设备运行时产生的动载荷,当基座接收到设备的动载荷后会不可避免地产生振动并发出噪音,机械设备的振动与噪声会通过基座传递到船体,船体振动会导致噪声辐射向外传递,同样,基座也会将波浪力传递至机械设备,这将严重影响基座的性能并且影响设备的工作状态。因此,控制基座的振动传递对于减小水动力噪音具有十分重要的意义。所以在基座设计中减少振动的产生和传递尤为重要。减少振动的途径主要有两个:一是降低基座所承载设备的振动频率,但是情况复杂实现困难,一个是抑制振动的传递,而振动传递的最直接的桥梁就是基座。

基座的基本结构如图1所示,是由腹板、面板和肘板组成的,基座与设备之间既可通过法兰连接,也可用焊接或螺栓连接的方式进行固定。

目前已有许多关于基座的减振降噪方面的相关研究,不仅针对传统的结构钢基座进行了结构优化,而且在材料方面也有许多新的研究。

张相闻提出了船用新型抗冲击隔振蜂窝基座 [1],蜂窝材料是多孔材料,密度低、空隙率高,抗冲击性能良好,不存在界面问题,所以可以避免较为严重的各向异性,在船舶中应用时可以减轻机械装置向船底板传递的振动,有效进行减振降噪处理。

吴秉鸿等提出了负泊松比超材料隔振基座的实船应用分析 [2],超材料是指通过人工手段,改变天然材料的微结构,使其拥有天然材料所不具备的超常物理性能的材料。而负泊松比材料承受轴向拉力(压力)时,其垂直轴向方向会发生膨胀(收缩)。传统正泊松比材料在承受冲击时,材料会分散到两侧,从而使硬度降低,而负泊松比材料受到冲击时,材料反而会趋近冲击区域,冲击区域材料密集,抗压能力增强,硬度提升。负泊松比特殊的性能也使其可以吸收能量、消散能量,且具有轻量化的优点。但负泊松比超材料隔振基座 [2] 还没有应用于实际船舶航行中,所以其减振降噪的效果在实船应用中尚未可知。

新型复合材料不仅具有高阻尼、高模量的特性,而且在其性质上表现为各向异性,因而减振效果好,耐腐蚀性对比金属材料也占有一定的优势,使基座在满足强度和稳定性要求的同时,在最大程度上达到轻量化并且具有减振降噪的功能。所以,复合材料减振基座在目前已经开始被普遍使用,并且在未来的市场上将会具有非常辽阔的应用前景。

因结构钢基座为传统基座,有着广泛的应用,而复合材料基座已在实船中得到应用,并且仍具有许多研究空间,所以下文会对传统结构钢基座和复合材料基座进行对比,在其满足结构强度的条件下对其减振降噪特性进行分析总结。

2. 传统基座特性及其优化

2.1. 结构强度

根据船用设备的安装位置不同,基座也分为许多不同的种类,针对船用设备,最常用的是平置式基座,平置式基座主要可以分为低平面基座和高平面基座,下面对其强度进行计算。

从结构强度来看,低平面基座的要求是设备安装的高度在150 mm之内,位置较低,根据力学计算公式:

F为最大载重力;δ为最大正应力,现用Q235,计算数值为235 MPa;S为接触面积;t是角钢腹板厚度;L是基座角钢和平面接触的长度;G是设备最大重量。

Table 1. Positive pressure of 235 structural steel

表1. 235结构钢的正压力

表1为235结构钢不同腹板厚度在0.5米长的接触面承受的正压力,腹板厚度为5 mm时可承受近60吨的设备,结构钢可满足力学要求。

高平面基座的设备安装高度要求在600 mm之内,容易失效,需要进行绕度计算。航行过程中船舶的极限倾角为30˚,在极限情况下基座的摇摆幅度不超过0.5 mm,即基座的4个撑脚绕度不能超过0.25 mm。

绕度公式:

能承受的设备重量:

G/8是在30˚倾角在单个撑脚所承受的重量,L为基座的高度,E为弹性模数,I为单个撑脚的剖面模数。根据力学计算,发现结构钢所能承受的重量要远大于基座需要承受的设备重量,结构钢易于焊接并且十分牢固,可以满足基座所需的强度要求,是一种常见的基座材料。

2.2. 减振降噪及其优化

在设计基座的过程中,需要考虑基座在振动传递方面的控制功能,远洋客船更需要考虑乘坐的舒适性,对于控制噪声的要求更为严格,从减震降噪的方面来考虑的话,结构钢的阻尼小,控制振动传递的能力差,会导致设备运转过程中振动过大。

传统结构钢基座与设备的连接方式主要有以下几种:

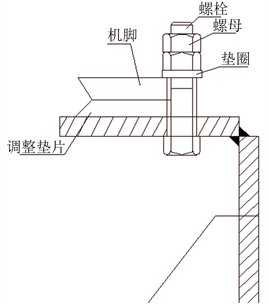

Figure 2. The base is connected directly to the device

图2. 基座与设备直接连接

结构钢基座和设备直接连接,例如图2中设备机脚与基座通过螺栓直接连接,通过安装锡纸衬垫进行导电。这种连接形式主要应用于不提供动力的船舶设备。

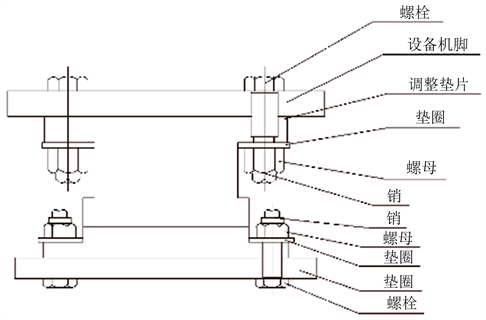

Figure 3. Add a pad between the base and the device

图3. 基座与设备间加垫块

结构钢基座与设备机脚之间增加调整垫片,例如图3中设备与金属基座间添加调整垫片,刚性连接,并用双螺母锁紧。在使用调整垫片时要求设备固定,根据基座和设备机脚之间的距离使用不同厚度的垫片,使用垫片可以适当减轻机械振动的传递。

Figure 4. Add a shock absorber between the base and the device [3]

图4. 基座与设备间加减振器 [3]

结构钢基座和设备机脚之间选用合适的减振器,例如图4中基座与设备间添加减振器,属于弹性连接。使用减振器可以控制机械振动传递,减轻噪音,但同时增加了船舶的重量。

关于基座减振降噪的优化,早期大都是对结构钢基座进行结构强度优化来提高基座的减振降噪功能,针对基座的结构设计温华兵等建立耐压圆柱体并加以修正有限元模型 [4],分析基座板厚对振动传递的影响,改变板厚对基座结构振动模态有较大影响,但增加到一定程度会使振动传递的下降幅度减缓。申华等设计了3种基座并运用有限元分析和试验得出增加基座板厚 [5],刚度增加,使得基座传递到船体的振动效果减少。庞福振等用波动分析法分析双层圆柱壳结构 [6],用边界元耦合法得出了传递损失基座对减振降噪有一定的效果。但是有些优化会增加结构重量,从而增加船舶的重量使达不到轻量化的设计要求。

3. 复合材料基座的相关研究及应用发展

3.1. 复合材料强度计算分析

关于复合材料强度计算校核,针对Tsai-Wu准则、Hashin准则和LaRC05准则,经过综合比较,我们选择LaRC05准则进行复合材料基座的强度计算校核。下面主要从纤维拉伸破坏、纤维压缩破坏和基体破坏三大方面进行判断,具体公式如下 [7]:

纤维拉伸破坏时:

(1)

纤维压缩破坏时:

(2)

若

,将预测得到纤维的splitting模式;若

,将预测得到纤维的kinking模式。

基体破坏时:

(3)

式中:

;

是纤维的主方向应力;

、

、

是纤维Kinking面上经过转轴变换到纤

维偏转坐标系下的应力,Kingking面需要在确定纤维初始偏转角后通过迭代方式求得;

、

、

是基体断裂面上的应力,需经转轴变换求得;

、

分别是单向板沿纤维方向拉伸及压缩强度;

、

、

分别是考虑了复合效应的断裂面法向拉伸强度,横向剪切强度和纵向剪切强度;

、

表示为基体断裂面上正应力与剪应力的相互影响关系,常推荐选用0.3。

根据复合材料的强度计算可以发现,复合材料的性能好、强度高,可以满足基座的力学要求。

3.2. 复合材料基座的减振原理分析

复合材料减振的原理是在振动能量传递的途径中吸收和反射噪声,即使传递结构不连续,可使用改变阻抗的方法或采用非结构材料,用来吸收消耗部分能量,以达到减振降噪的目的 [8]。实验研究表明,复合材料制成的组合结构基座不仅降低了结构的重量,达到了轻量化的目标,而且减振效果显著。根据此原理,可以采用组合不同材料来制成基座的各种结构,用以实现结构的阻抗突变的目的,对于后续的研究,我们可以在建立合理良好的基座力学结构模型的基础上,对复合材料的结构做出调整,采用不同的材料组合,进行夹芯或者穿孔,从而对基座进行优化。

3.3. 复合材料结构模型

对于目前的复合材料而言,主要有三种较好的结构型式:

第一种是采用夹芯结构,即上面板和下面板中间夹着芯材,用粘结剂将它们粘结成一个整体结构,其具有较好的阻尼性能和刚度,在结构形式上也具有一定的可设计性。毛亮等设计了两种夹芯复合材料基座 [9],分别对骨架和基座进行载荷激励减振试验,得出夹芯复合材料具有良好的减振降噪效果,在不同频率的载荷激励下,不同支撑基座的减振效果各有优势。

第二种是使用多孔泡沫复合材料,例如泡沬铝–聚氨酯复合材料,以通孔泡沬铝为基体,向其孔洞中填充聚氨酯材料的交织复合体 [10],这种结构具有良好的阻尼特性、力学性能以及减振降噪功能,豆张瑞通过对比试验对AF-PU复合材料进行研究 [11],得出材料厚度、穿孔率和背腔厚度影响着复合材料的吸声性能,调节这些参数从而得到噪音频率较低的复合材料。

第三种是采用周期性结构,通过2~3种不同性质的材料来完成周期性模式的转变,在周期性排布方式下,组合成复合材料。周期性材料可以产生带隙范围,会引起传输过程中波动的改变,从而达到减振降噪的效果,不过这种结构应用实例较少。

根据这三种结构的对比,采用夹芯结构会更有优势。夹芯结构具有高刚性、高强度和轻质量的特点,相对于其他结构更适用于船舶,达到船舶轻量化设计要求。我们可以将多孔材料和夹芯结构组合成复合材料,多孔材料具有良好的隔声吸声性能,可以将减振降噪效果达到最佳。

4. 总结

不同材料的基座在减振降噪方面的特性不同,本文主要选取结构钢和复合材料进行对比,对复合材料进行分析,发现复合材料在结构强度和减振降噪方面都满足船用基座的要求,复合材料不连续的结构可以吸收和反射噪声,相比结构钢基座而言可以更好地控制振动传递;材质较轻,相比传统的减振器可以减轻船舶重量,是一种可应用的优质的基座材料。

基金项目

江苏省2021年大学生创新创业项目支持。