1. 引言

碳纤维作为高性能复合材料,具有高强度、高模量、耐腐蚀等性能,在车辆轻量化方面具有良好的发展前景。例如在宝马7系系列汽车采用碳纤维车身,在降低车身重量的同时保证了安全性能 [1]。新能源汽车采用碳纤维材料设计电池箱,在达到轻量化设计的同时提高了整体强度 [2]。采用碳纤维材料设计防撞梁结构,与传统钢结构防撞梁相比,其重量减少了67.2% [3]。

碳纤维复合材料较脆,通常与金属材料进行连接使用。连接方法有:胶接、螺栓连接和铆接等。胶接受环境影响大,特别是在严寒或炎热环境下作战会对轻武器的性能产生较大的影响;而螺栓连接容易松动,可靠性较差 [4]。铆接能够有效解决以上问题。其中,自冲铆接是用于板件连接的冷成型制造工艺,它可以用于连接金属和非金属材料,拥有噪音较小、无发热现象、不产生飞溅和对板料上的涂层损害轻等优点 [5]。随着工业的快速发展,自冲铆接在车辆的轻量化过程中起着重要作用 [6]。

大量学者对碳纤维复合材料不同条件下的性能进行了研究,刘瑞军等 [7] 针对碳纤维腐蚀后的性能进行了研究,得到了不同腐蚀周期后碳纤维疲劳寿命的变化。任银银等 [8] 通过高低温循环研究温度对碳纤维拉伸性能的影响。LIU等 [9] 通过扫描电镜分析不同碳纤维层厚和层铺角度对接头力学性能的影响。张弩等 [10] 通过仿真分析不同角度层铺的碳纤维作为防冲击材料运用在舰艇船体的结构中。这些研究表明了碳纤维是一种优质的降低车身重量的材料。通常,碳纤维需要和金属连接,本文采用碳纤维和铝合金自冲铆接的方法。不同学者对碳纤维和铝合金的接头性能进行了研究。林洪才等 [11] 通过微观分析了不同铝合金板料的耐腐蚀性能。黄志超等 [12] 研究不同碳纤维铺层和铝合金自冲铆接接头的准静态拉伸剪切性能对比,没有涉及到动态条件的性能比较。黄志超等 [13] 对比碳纤维板和铝板在空心铆钉和半空心铆钉下的静拉伸强度,不同的铆钉参数会影响接头强度。JIANG等 [14] 使用不同的放电量研究其对电磁半圆头铆接的影响,表明不是放电量越大,铆接效果就越好。李文中等 [15] 研究了抽芯铆钉、热熔流钻铆接和自冲铆接三种不同的铆接方法进行拉脱试验,研究碳纤维的失效形式,但是没有通过计算确保三种铆接方式下的铆接结构径向剪切载荷基本相同。李光耀等 [16] 在相同的径向剪切载荷下对比分析磁脉冲铆接和螺栓连接的接头强度。JIAN等 [17] 提出一种新的铆接方法,减轻铆钉穿刺碳纤维板时对它的损伤以此提高铆接强度。彭露玫等 [18] 使用计算流体软件对碳纤维在高温冲击下的结构稳定性,结果表碳纤维/铝合金在降低重量的同时提高了高温冲击性能。这些研究表明了碳纤维和铝合金接头具有一定的强度。

综上所述,对碳纤维的研究基本都在低速状态下进行。因此,本文在中高速的状态下研究铝/碳纤维自冲铆接的结构拉伸性能,汽车在使用碳纤维复合材料实现重量减轻的同时满足不同速度下的拉伸强度。

2. 试验材料及方法

2.1. 试样材料

试验选用35号碳钢铆钉,铆钉直径5.3 mm,长度5 mm。采用的板件为AA5182铝合金和T300碳纤维,两种板件厚度为1.2 mm。AA5182铝合金是Al-Mg系的一种,拥有较好的冷加工性、焊接优良、耐腐蚀性等优点。AA5182铝合金板的力学性能及化学成分如表1所示,35号碳钢铆钉的力学性能及化学成分如表2所示,T300碳纤维的力学性能如表3所示。

Table 1. Mechanical properties and chemical composition of aluminum alloy sheets

表1. 铝合金板的力学性能及化学成分

Table 2. Mechanical properties and chemical composition of rivets

表2. 铆钉的力学性能和化学成分

Table 3. Mechanical properties of carbon fiber

表3. 碳纤维的力学性能

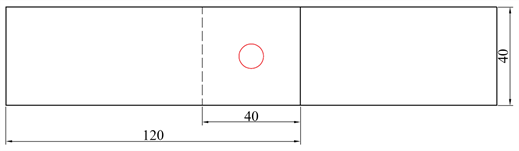

连接件规格如图1所示,搭接区域宽度为40 mm,板件宽度为40 mm,板件长度为120 mm,板件厚度为1.2 mm。

Figure 1. Connector size (Unit: mm)

图1. 连接件尺寸(单位:mm)

2.2. 试验方法

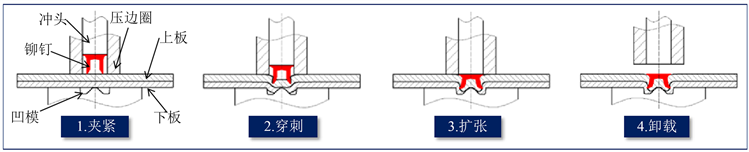

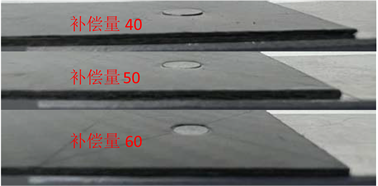

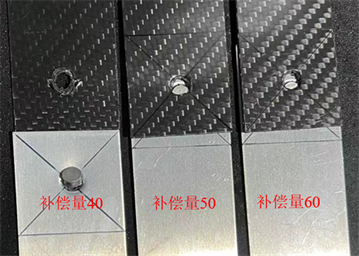

自冲铆接的过程如图2所示,分为以下4个步骤:1) 夹紧阶段,压边圈压紧板料;2) 穿刺阶段,冲头推动铆钉刺穿上板;3) 扩张阶段,铆钉继续向下刺穿下板,并在凹模的作用下钉腿扩张形成互锁结构;4) 卸载阶段,冲头向上回到起点,铆接完成。采用伺服电机自冲铆接平台 (如图3所示)进行AA5182铝合金和T300碳纤维的自冲铆接试验。其中,碳纤维为上板,铝合金为下板。轻质合金白车身连接性能测试平台通过设定不同的补偿量给冲头施加不同大小的作用力来完成自冲铆接。如图4所示为分别采用40、50和60三种不同补偿量的自冲铆接件。当补偿量为40时,钉头高度大于0;当补偿量为50时,钉头高度基本等于0;当补偿量为60时,钉头高度小于0。

Figure 2. The process of self-piercing riveting

图2. 自冲铆接的过程

Figure 3. Self-piecing riveting equipment

图3. 自冲铆接设备

Figure 4. Self-piercing riveted parts under different compensation amounts

图4. 不同补偿量下的自冲铆接件

自冲铆接的接头质量通常采用观测法和试验法进行评价 [7]。通过两种测验方法来分析接头的质量是否满足力学性能,满足条件则判断合格进行后续试验。本试验采用准静态拉伸试验和中高速拉伸试验两种试验法对自冲铆接接头的质量进行评价。

2.2.1. 准静态拉伸试验

在接头的搭接连接试验研究中,用丙酮试剂对表面进行清洗擦拭,连接完成之后对接头进行拉伸性能测试。在试验中,准静态剪切拉伸根据《GB/T 228-2002金属材料室温拉伸试验方法》进行。本试验采用用LABSANS LD 26.105万能试验机(如图5)在室温下对接头进行拉伸测试,拉伸速度为2 mm/min,测试不同补偿量下的最大剪切载荷,从而获得性能最佳的碳纤维/铝合金接头。

Figure 5. LABSANS LD 26.105 universal testing machine

图5. LABSANS LD 26.105万能试验机

2.2.2. 中高速拉伸试验

采用剪切拉伸搭接件在Zwick HTM 5020高速拉伸试验机(如图6所示)进行高速拉伸试验,高速拉伸试验机的最大拉伸速度为20 m/s、最大法向力为50 kN。本试验分别对铝合金/碳纤维自冲铆接接头进行了2 m/s,4 m/s,6 m/s和8 m/s四种不同速率下的拉伸试验,同时每种速率进行三次重复性试验。

Figure 6. Zwick HTM 5020 high-speed tensile testing machine

图6. Zwick HTM 5020高速拉伸试验机

3. 试验结果及讨论

3.1. 准静态拉伸性能

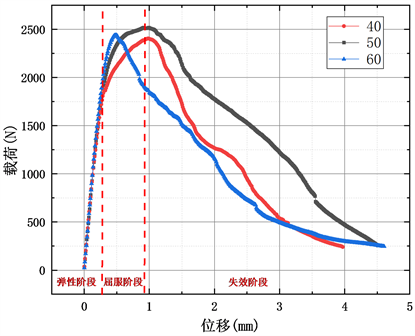

如图7所示为铝合金/碳纤维自冲铆接接头在速度为2 mm/s不同补偿量下的剪切性能。不同补偿量下剪切力随位移的变化趋势基本一致。当补偿量为50时,最大载荷略大于其它两种情况。将自冲铆接接头准静态拉伸下的位移载荷变化过程分为以下三个不同阶段:弹性阶段、屈服阶段和失效阶段 [19]。

在弹性阶段时,剪切力变化率由最开始的峰值迅速下降。铆接接头产生的弹性变化是由铆钉和AA5182铝板之间相互影响。在屈服阶段时,剪切力变化率随着拉伸位移的增加逐渐减小,当其变化率为0时,剪切力达到峰值。碳纤维板和铝板之间的接触面积迅速减小,剪切力表现为铆钉和AA5182铝板之间的摩擦。结果表明碳纤维板和铝板接头的最大剪切力由弹性阶段的强度所决定的。在失效阶段时,剪切力变化率小于0并且变化缓慢,剪切力逐渐变小直至整个接头失效。

Figure 7. AA5182-T300 shear performance under different compensation amounts

图7. AA5182-T300不同补偿量下的剪切性能

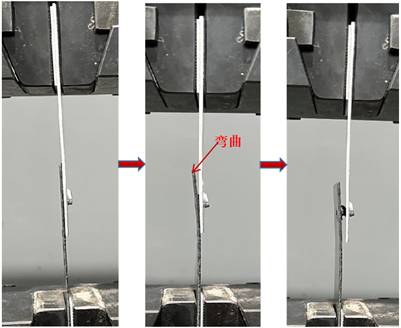

如图8所示为自冲铆接接头剪切拉伸失效随位移的变化过程。拉伸开始阶段,碳纤维板上铆钉钉头处开始失效。碳纤维板自由端在铆钉和夹具的非对称力作用下发生翘曲,形成的翘曲角度随着位移的增加而逐渐变大。在此阶段,碳纤维板和铝板之间的摩擦力随着板件的接触面积减小而逐渐减小直至为0,铆钉和铝板的互锁结构之间的摩擦产生承载力。在接头完全失效后,碳纤维在铆钉孔周围完全失效。结果表明,整个拉伸过程主要碳纤维板发生曲翘和铆钉的脱出导致整个接头的失效。因此,碳纤维板的强度决定了接头的剪切拉伸强度。选用强度较高的碳纤维板,能在减轻重量的同时提高了接头的力学性能。

Figure 8. Variation process of shear tensile failure of lap joints with displacement

图8. 搭接件剪切拉伸失效随位移变化过程

如图9所示为铝合金/碳纤维自冲铆接接头在不同补偿量下的剪切失效示意图。当补偿量较低时铆接力较小,整个铆钉从碳纤维脱出,碳纤维板铆钉周围损伤较严重,连接完全失效。当补偿量增大,铆接力随之增大,钉头部分仍留在碳纤维板中。

综上所述,补偿量为50时,其最大剪切载荷大于补偿量为40和60。钉头高度是评价自冲铆接质量的一种观测方法,当钉头高度接近于0时,铆接效果最好。因此,根据上述钉头高度的观测法和准静态拉伸试验的试验法决定50为最佳补偿量,并进行中高速试验。

Figure 9. AA5182-T300 shear failure under different compensation amounts

图9. AA5182-T300不同补偿量下的剪切失效

3.2. 中高速拉伸性能

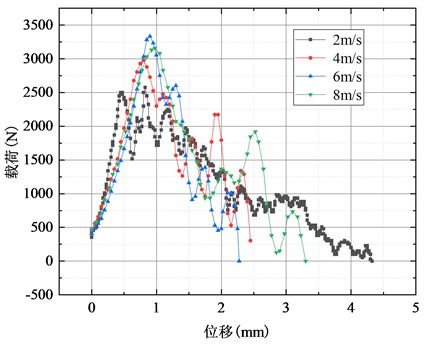

如图10所示为铝合金/碳纤维自冲铆接接头在不同速度下的剪切性能。相对于图6,当剪切拉伸速率较低时,剪切力随位移的变化平滑。当剪切速率较高时,剪切力在高速拉伸下产生剧烈的变化。碳纤维板在高速拉伸断裂时,呈多层断裂的失效模式,从而导致了其剪切力–位移曲线抖动剧烈,和Yangjie Zuo的结果基本相同 [20]。拉伸过程中,自冲铆接接头处碳纤维板和铝合金板会产生摩擦。因此,拉伸速率越大,上下板之间的摩擦力越大导致曲线的抖动越剧烈。

Figure 10. AA5182-T300 shear performance at different speeds

图10. AA5182-T300不同速度下的剪切性能

如表4所示为AA5182-T300不同速度下的最大载荷,随速度增加呈现处先变大后变小的趋势。当拉伸速率为6 m/s时,最大载荷的平均值最大为3182.31 N,当拉伸速率为2 m/s时,最大载荷的平均值最小为2643.51 N。最大载荷的平均值比最小载荷的平均值增加了20.4%。由图7可知准静态拉伸的最大载荷为2519.48 N,相对于准静态条件,在中高速条件下碳纤维/铝合金自冲铆接接头的强度有所提升。因此,相比于准静态,在中高速运动状态下,结构的抗剪切性能得到了提升。

Table 4. AA5182-T300 maximum load at different speeds

表4. AA5182-T300不同速度下的最大载荷

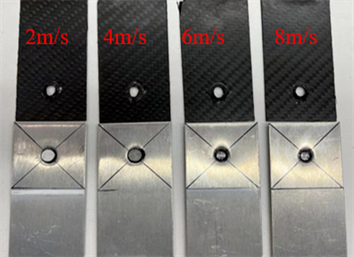

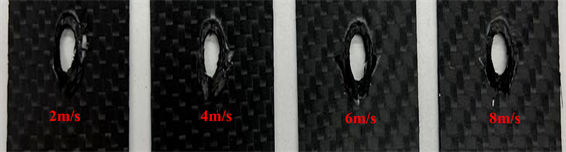

如图11所示为不同拉伸速率下接头剪切拉伸失效图。在不同速度下,碳纤维在铆钉孔处均产生了严重的损伤。当速度为2 m/s和4 m/s中速时,铆钉从碳纤维板中脱出,并留在铝合金板件中。当速度为6 m/s和8 m/s高速时,铆钉从铝合金板中拉出。结果表明,接头受到高速拉伸时会产生冲击载荷使铆钉更加容易被拉出。铆钉拉出的过程会与碳纤维板和铝合金板产生不同程度的摩擦,导致拉伸速率越大,曲线抖动越剧烈(如图10所示)。图12所示为不同拉伸速率下碳纤维材料失效图,不同速率下,碳纤维的失效模式基本相同。由于碳纤维材料采用多层铺垫的编织方式,其失效模式为多层断裂,并且在铆钉孔的下方断裂更严重,因为铆钉从碳纤维板的下方拉出。当铆钉穿刺碳纤维板时同样会对碳纤维造成损伤,采用相同的铆接力,因此失效形式基本一致。与准静态拉伸相比,高速下碳纤维损伤更为严重,表明在高速拉伸时接头碳纤维板受铆钉的拉出力更大。

Figure 11. Shear tensile failure diagram of joints at different tensile rates

图11. 不同拉伸速率下接头剪切拉伸失效图

Figure 12. Failure diagram of carbon fiber under different tensile rates

图12. 不同拉伸速率下碳纤维失效图

4. 结论

本文研究了碳纤维复合材料和铝合金自冲铆接结构的拉伸性能,通过剪切拉伸试验对别分析了不同速度下的结构抗剪切强度。经试验获得下列结论:

1) 碳纤维板/铝合金自冲铆接的最佳补偿量为50,接头强度并不是随着补偿量的增加而增加。

2) 碳纤维/铝合金自冲铆接接头在剪切拉伸失效的过程中,铆钉是从碳纤维板中拉出,导致铆钉孔附近的碳纤维产生较大的损伤。因此,碳纤维的强度决定了接头强度。

3) 碳纤维/铝合金自冲铆接接头在中高速下的接剪切最大载荷均大于在准静态下。

基金项目

深圳市科技计划项目(KQTD20200820113110016)和柳州市科技计划项目(2020GAAD0601)。

NOTES

*通讯作者。