1. 引言

随着航空发动机技术的发展,动密封装置的工作条件也愈发苛刻。如某型发动机齿轮轴转速接近30,000 rpm,轴端采用石墨密封装置进行封严,密封摩擦线速度达80 m/s以上 [1]。如此苛刻的工作环境要求下,现有密封装置不能满足发动机性能要求:密封泄漏量大,寿命较短,亟待采用新型密封技术以提高密封性能和寿命。

据相关资料 [2] [3] 可知,在接触式端面密封的端面开设螺旋线浅槽,利用高速条件下流体的动压效应来实现密封端面间的非接触,可大幅度降低密封端面的摩擦热,提高密封的工作寿命。

本文以航空发动机燃油系统用机械密封为研究对象,根据航空发动机工况参数构建上游泵送机械密封的理论分析模型,对密封结构参数对密封性能(主要是液膜刚度、泄漏量等)的影响进行了研究,以最小泄漏量为优化目标对槽型结构进行优化,最后通过模拟试验验证新型密封的性能。

2. 机械密封结构和理论分析模型

2.1. 上游泵送机械密封结构

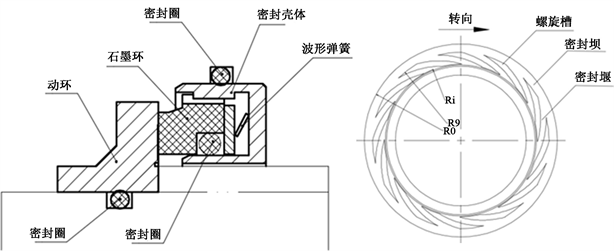

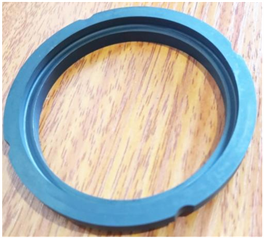

航空发动机燃油系统用上游泵送机械密封如图1所示,由动环、石墨环、密封壳体、波形弹簧、密封圈等部分组成,在动环端面设置螺旋槽;工作原理是借助密封端面开设的流体动压槽在旋转条件下的粘性剪切作用把流体泵入密封端面之间,使液膜的压力增加,并把两密封端面分开微米级间隙,可大幅度减少密封磨损 [4] [5] [6];该类密封可以将由高压侧泄漏至低压侧的介质反输至高压侧,故称之为上游泵送密封,消除密封介质由高压侧向低压侧的泄漏,在理论上实现密封零泄漏 [7]。

上游泵送密封动环端面螺旋槽线型选用对数螺旋线,其数学表达式如式(1)示:

(1)

式中:r为起始半径;θ为角度坐标;α为螺旋角;rg为槽根半径。

2.2. 上游泵送机械密封控制方程

上游泵送机械密封端面槽堰区压力分布如式(2)、(3)所示,其余性能参数计算公式和参数含义可参考文献 [4]。

螺旋槽堰区膜压分布为:

(2)

Figure 1. Upstream pumping mechanical seal structure

图1. 上游泵送机械密封结构

密封坝区流体膜压力分布:

(3)

3. 结构参数对机械密封性能的影响

本文对机械密封性能的评价主要通过开启力F和刚度K两个指标 [8],利用课题组已有的机械密封性能计算程序,计算获得了不用槽数N和螺旋角a下的开启力和刚度。

3.1. 槽数对密封开启力影响

从图2可以看出,螺旋槽槽数从10变化到18开启力大小几乎没有太大变化,说明在其他条件一定的情况下,槽数对开启力影响较小。

Figure 2. Effect of spiral groove number on seal opening force

图2. 螺旋槽数对密封开启力影响

3.2. 螺旋角对密封开启力影响

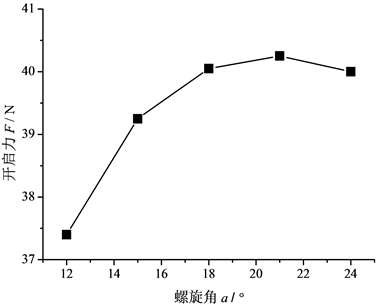

从图3可以看出,螺旋角在从12˚至21˚的范围内变化时,密封端面间开启力随角度增加而增大,增大趋势逐渐减缓,在螺旋角为21˚时达到最大值;螺旋角从21˚增大到24˚时,开启力减小。这是因为螺旋角的大小影响动压效应的强度,可以看出螺旋角在21˚时动压效应最强。

Figure 3. Effect of helix angle on seal opening force

图3. 螺旋角对密封开启力影响

3.3. 螺旋角对液膜刚度影响

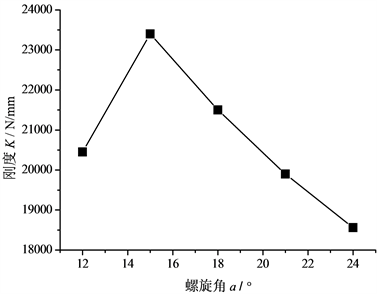

图4可以看出,螺旋角的大小对刚度的影响比较大,螺旋槽干气密封气膜刚度随螺旋角度的增加先增大后减小,在螺旋角为15˚时达到最大值。由图4可知,上游泵送密封性能(液膜刚度、开启力等)受螺旋角等影响较大。据此下文采用正交试验的方法对密封型面槽型结构参数进行优化。

Figure 4. Effect of helix angle on liquid film stiffness

图4. 螺旋角对液膜刚度影响

4. 上游泵送机械密封的槽型优化

4.1. 机械密封的结构和工况参数

上游泵送密封结构参数和工况参数见表1。

Table 1. Sealing structure and working condition parameters

表1. 密封结构和工况参数

4.2. 优化空间

槽深范围h0:[4 μm、6 μm、8 μm、10 μm];

槽数范围Ng:[14、16、18、20];

螺旋角α:[6˚、8˚、10˚、15˚];

槽宽比:[0.6、0.7、0.8、1.0、1.2];

优化目标:泄漏量小,液膜刚度大。

4.3. 密封性能正交试验

结合上游泵送密封性能(开启力、泄漏量)影响因素,密封槽型结构优化采用正交试验方法,见表2所示。

Table 2. Orthogonal test table of influencing factors of sealing performance

表2. 密封性能影响因素的正交试验表

分析开启力和泄漏量极差分析见表3、表4,以泄漏量为优化目标时,选取最优组参数组合为螺旋角6˚、槽深4 μm、槽宽比1.2、槽数20,计算结果为泄漏量Q = 0.087 ml/s,开启力F = 305.75 N;以开启力为优化目标时,选取最优组参数组合为螺旋角15˚、槽深10 μm、槽宽比0.6、槽数14,计算结果为泄漏量Q = 1.4774 ml/s,开启力F = 1510.6 N。

Table 4. Analysis of opening force range

表4. 开启力极差分析

考虑到螺旋槽加工工艺,槽数越多加工难度越大可以尽量减少槽数,槽数取12;螺旋角15˚时的开启力能达到动压要求且气膜刚度最大,动压效果最稳定,因此螺旋角最优值取15˚。航空发动机密封要求泄漏量小,故最终以泄漏量为优化目标,兼顾加工经济性,密封槽型结构:螺旋角6˚、槽深4 μm、槽宽比1.2、槽数15,根据优化结果进行样件试制与试验。

5. 机械密封性能的试验验证

5.1. 模拟运转试验参数

试验介质:滑油;

密封腔介质压力:0.05 MPa;

转速:15,000 rpm~30,000 rpm;

运转时间:不低于8 h。

5.2. 模拟运转试验

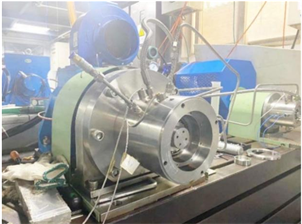

(a) 试验设备

(a) 试验设备  (b) 综合控制台

(b) 综合控制台

Figure 5. Mechanical seal test system

图5. 机械密封试验系统

(a) 试验件

(a) 试验件  (b) 配对件

(b) 配对件

Figure 6. Sealing product after test

图6. 试后密封产品实物

对上游泵送密封槽型优化结果进行运转试验,试验系统如图5所示。试验过程中对密封泄漏量进行了测量,共进行三套密封产品试验,连续运转60小时,试验过程中未发生泄漏。密封产品试后形貌图6所示,密封面几乎无磨痕,表明密封动静环工作过程中运行良好:密封面液膜分布均匀,工作中未出现密封面接触。

6. 结论

针对航空发动机用动密封存在的问题,提出了上游泵机械密封方案,采用数值分析法和正交试验相结合的方法,对密封性能进行研究和槽型结构优化设计,试验验证了方案的正确性,主要结论如下:

1) 上游泵送密封方案满足航空发动机要求:密封泄漏量小、磨损量小等;

2) 试验结果验证了上游泵送密封方案布局正确,优化设计方法有效,为后续上游泵送密封在航空领域应用提供了技术支持。

基金项目

科技部创新方法工作专项课题(2019IM010203)。