1. 引言

轴端接地装置是保证轨道车辆安全行驶的主要部件之一,起到避免由于车辆电流通过轴箱轴承,对轴箱轴承造成电蚀损伤的风险,同时还起到了确保列车所有设备的接地安全可靠性的作用 [1] [2] [3] [4]。其核心部件碳刷和摩擦盘性能的优劣,直接关系到接地装置的可靠性以及轨道车辆运行的安全性,因此,接地装置的磨损性能是我国铁路管理部门管理人员和研究人员十分关注的问题。

轴端接地装置在列车运行过程中的使用寿命主要取决于碳刷和摩擦盘的磨损程度,接地装置碳刷和摩擦盘的摩擦磨损的本质属于载流条件下的摩擦磨损行为,在电接触滑动过程中,磨损是机械磨损和电磨损共同作用的结果,且有电流时的电性能和摩擦学行为与无电流时不同 [5] [6]。近几年国内外学者关于材料的磨损特性方面进行了大量研究,石贤庆、Yang Hui等 [7] [8] [9] [10] [11] 通过滑动摩擦试验研究了电流强度对摩擦副摩擦磨损性能的影响,并针对摩擦系数对摩擦副磨损效率的影响进行了研究,Aleutdinova, M. I.和Sun等 [12] [13] 研究了电流密度对材料摩擦率的影响,并对接触压力对材料的导电性和耐磨性进行了研究,结果表明,在接触压力为0.19 MPa时试验复合材料的耐磨性和导电性均有所改善,Grandin M [14] 等分析了电流对铜/铜–石墨滑动电接触材料摩擦系数和磨损率的影响;马行驰等 [15] 通过电滑动磨损试验研究了铜石墨合金材料在载流状态下的磨损性能,试验得到材料磨损量随着电流密度的增加而增加,分析在载流条件下由电弧形成的电弧热为造成磨损的主要因素,李杨绪等 [16] 研究了不同因素对20% C/Cu复合材料摩擦因数和磨损量的影响规律;Guiming Mei等 [17] 通过试验研究了不同电流、不同载荷和不同滑动速度对高铁车辆受电弓滑板与电线之间的摩擦系数与受电弓磨损率进行了研究。本文目的是研究轴端接地装置的磨损性能及磨损机理,通过试验测试分析出摩擦盘和碳刷在不同条件下的磨损特性,更好地了解轴端接地装置摩擦盘和碳刷在高载流高转速工况下的磨损机理。

2. 试验方法

2.1. 试验设备

图1为本研究中所用到的试验系统,试验时4套轴端接地装置同时安装在两套旋转轴上,通过同一台电机驱动,电机可通过变频调速,最高转速为3000 r/min,试验系统中的恒流源可提供10~700 A (AC)的电流,该设备可真实模拟轴端接地装置的实际运行状态,可实现不同速度、不同电流对接地装置摩擦盘和碳刷磨损率影响的对比试验。

2.2. 轴端接地装置

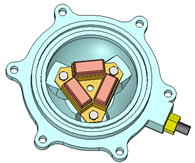

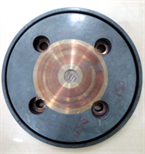

如图2所示为高铁车辆轴端接地装置碳刷总成,碳刷主要由石墨和铜组成,铜的含量决定碳刷的导电性能,石墨的含量决定碳刷的润滑性能;图3为高铁车辆轴端接地装置摩擦盘,国内高铁车辆摩擦盘多采用锡青铜,随着Sn含量的增加摩擦盘的硬度也相应的增加,目前国内外车辆用的锡青铜摩擦盘有CuSn6、CuSn8、CuSn10和CuSn12等几种类型 [18],本文中选用我国常用的CuSn6和CuSn12两种型号的摩擦盘作为试验件。

Figure 2. Grounding device carbon brush assembly

图2. 接地装置碳刷总成

2.3. 试验参数

利用前文所述的试验系统对接地装置进行摩擦磨损试验,每个碳刷架可以安装3个碳刷,试验时取3个碳刷磨损量的平均值作为试验结果。试验过程中试验系统可控制通电电流大小,试验时分别对接地装置通0 A、250 A、470 A和700 A的试验电流,其中,250 A和470 A为车辆接地装置额定电流;试验车速为160 km、250 km、300 km和350 km;CuSn6和CuSn12两种材料的摩擦盘布氏硬度分别为65 HB和86.6 HB,弹簧压力分别为10 N、15 N、20 N、25 N和30 N,其中20 N为额定压力;试验总长度为模拟车辆运行10万公里的里程;试验时用温度传感器测量碳刷和摩擦盘在不同工况下的温度。

本试验以摩擦盘和碳刷的磨损速率来表征接地装置电磨损性能,分别测量磨损试验期间碳刷的磨损长度和摩擦盘的磨损深度,并通过以下公式计算碳刷和摩擦盘的磨损速率:

(1)

式中,W——磨损速率;

——磨损长度或磨损深度,mm;

S——车辆行驶距离,km。

3. 试验结果

试验后,通过电子卡尺分别测量一组碳刷架上的三个碳刷长度的变化,并计算三个碳刷长度变化平均值,如图4为碳刷长度测量图;通过激光位移传感器测量摩擦盘和碳刷接触区域内摩擦盘厚度变化长度,并计算该区域内摩擦盘厚度变化平均值,如图5所示为470 A试验工况时CuSn6和CuSn12两种规格摩擦盘运行10万km后的图片。

Figure 4. Measurement of carbon brush length

图4. 碳刷长度测量图

(a) CuSn6

(a) CuSn6  (b) CuSn12

(b) CuSn12

Figure 5. Picture of friction disc under 470 A test condition

图5. 470 A试验工况摩擦盘图片

3.1. 不同压力下电流对接地装置磨损速率的影响

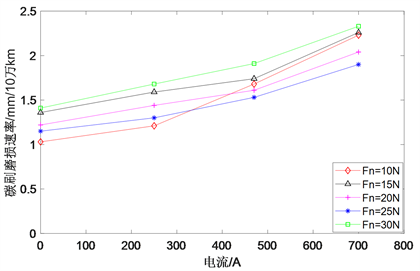

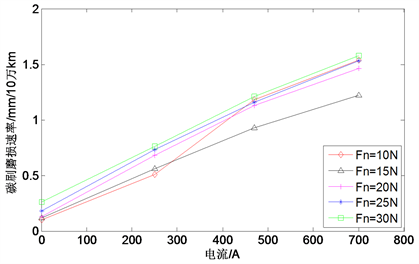

如图6所示为模拟车速在300 km/h时碳刷的磨损速率随电流的变化情况,从图中可以看出,碳刷磨损速率随着摩擦盘和碳刷之间通电电流的增加而增大;在碳刷和摩擦接触压力为10 N时,随着电流的增加碳刷磨损率的增加速度要大于其他压力下碳刷磨损率的增加速度;而且随着电流的增加摩擦盘为CuSn12材质时碳刷磨损率变化率远大于摩擦盘为CuSn6材质时碳刷磨损率变化率,在无电流通过时,碳刷的磨损速率随着压力的增加呈现先增大再降低的趋势;在载流状态下,摩擦盘为CuSn6型号时的碳刷的磨损速率小于摩擦盘为CuSn12型号时碳刷的磨损速率;在v = 300 km/h,Fn = 20 N,I = 700 A时摩擦盘为CuSn12型号时碳刷磨损率是摩擦盘为CuSn6型号时碳刷磨损率的2.93倍。

(a) CuSn6

(a) CuSn6 (b) CuSn12

(b) CuSn12

Figure 6. Variation of carbon brush wear rate with current under different contact pressure

图6. 不同接触压力下碳刷磨损速率随电流的变化

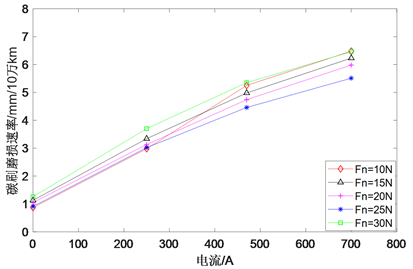

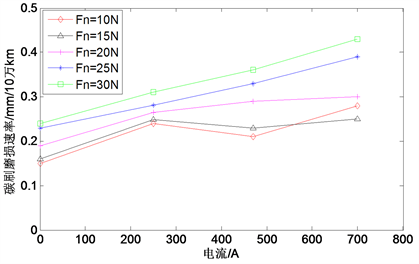

如图7所示为模拟车速在300 km/h时摩擦盘的磨损速率随电流的变化情况,从图中可以看出,摩擦盘磨损速率随着摩擦盘和碳刷之间通电电流的增加而增加,而且CuSn6型号摩擦盘磨损率变化率远大于CuSn12型号摩擦盘磨损率变化率;无电流通过时,CuSn6型号摩擦盘的磨损速率小于CuSn12型号摩擦盘的磨损速率,摩擦盘的磨损速率随着压力的增加而增大;在载流状态下,CuSn6型号摩擦盘磨损率随电流的增加高于CuSn12型号摩擦盘磨损率的变化率,在v = 300 km/h,Fn = 20 N,I = 700 A时CuSn6材质摩擦盘磨损率是CuSn12材质摩擦盘磨损率的4.87倍。

(a) CuSn6

(a) CuSn6 (b) CuSn12

(b) CuSn12

Figure 7. Variation of wear rate of friction disc with current under different contact pressure

图7. 不同接触压力下摩擦盘磨损速率随电流的变化

3.2. 不同速度下电流对接地装置磨损速率的影响

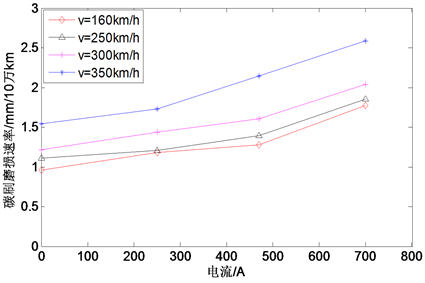

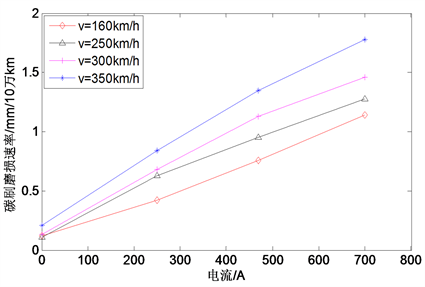

如图8所示为接触压力在20 N时碳刷的磨损速率在不同车速下随电流的变化情况,从图中可以看出,在通电电流一定时摩擦盘为CuSn6和CuSn12两种型号时碳刷的磨损速率均随着车速的增加而增大;在速度一定时,碳刷的磨损速率均随着电流的增加而增大;在无电流通过时,摩擦盘为CuSn6型号时的碳刷的磨损速率大于摩擦盘为CuSn12型号时碳刷的磨损速率;在载流状态下,摩擦盘为CuSn6型号时的碳刷的磨损速率小于摩擦盘为CuSn12型号时碳刷的磨损速率;在车速为350 km/h时,摩擦盘为CuSn6型号时的碳刷的磨损速率为摩擦盘为CuSn12型号时碳刷的磨损速率的2.84倍。

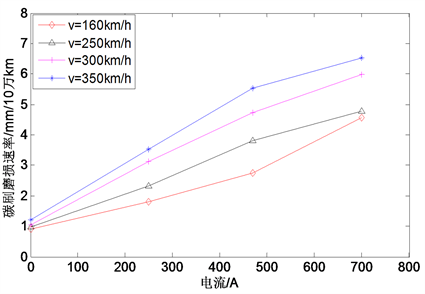

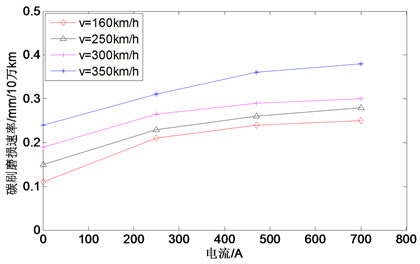

如图9所示为接触压力在20 N摩擦盘的磨损速率在不同车速下随电流的变化情况,从图中可以看出,在通电电流一定时CuSn6摩擦盘和CuSn12摩擦盘的磨损速率均随着车速的增加而增大;在速度一定时,摩擦盘的磨损速率均随着电流的增加而增大;在无电流通过时,CuSn6型摩擦盘的磨损速率小于CuSn12型摩擦盘的磨损速率;在载流状态下,CuSn6型摩擦盘的磨损速率始终大于CuSn12型摩擦盘的磨损速率;从计算结果可以得出,CuSn6型号摩擦盘的磨损速率为CuSn12型号摩擦盘磨损率的4.13倍。

(a) CuSn6

(a) CuSn6 (b) CuSn12

(b) CuSn12

Figure 8. Variation of carbon brush wear rate with current at different vehicle speeds

图8. 不同车速下碳刷磨损速率随电流的变化

(a) CuSn6

(a) CuSn6 (b) CuSn12

(b) CuSn12

Figure 9. Variation of wear rate of friction disc with current at different vehicle speeds

图9. 不同车速下摩擦盘磨损速率随电流的变化

3.3. 不同压力下电流对接地装置摩擦副平衡温度的影响

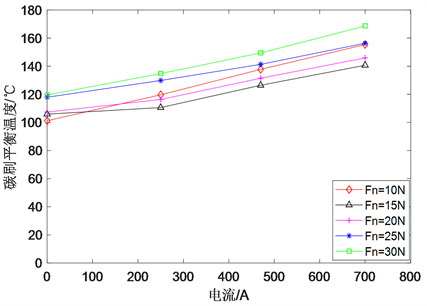

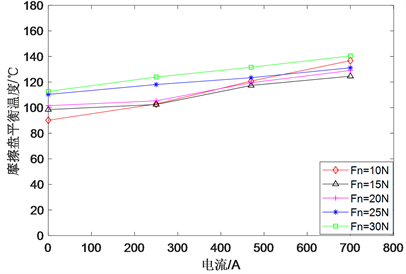

如图10所示为模拟车速在300 km/h时碳刷的平衡温度随电流的变化情况,从图中可以看出,在相同的接触压力下,碳刷的摩擦平衡温度随着摩擦盘和碳刷之间通电电流的增加而增大;在相同的通电电流下,碳刷的摩擦平衡温度随着摩擦盘和碳刷之间接触压力的增加呈现先减小再增大的趋势;且在碳刷和摩擦接触压力为10 N时,随着电流的增加碳刷平衡温度的增加速度要大于其他压力下碳刷平衡温度的增加速度;这是由于在无电流通过时,碳刷热量来源于碳刷和摩擦盘的纯机械摩擦,当有电流通过时,接触压力较低造成碳刷和摩擦盘之间形成电弧产生的电弧热较大引起的。

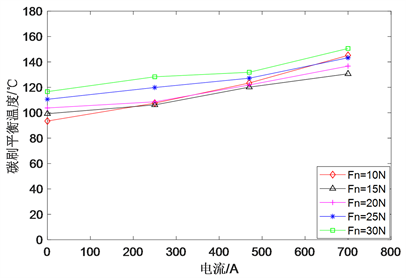

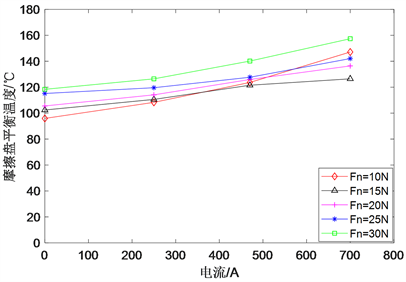

如图11所示为模拟车速在300 km/h时摩擦盘的平衡温度随电流的变化情况,从图中可以看出,在相同的接触压力下,摩擦盘的摩擦平衡温度随着摩擦盘和碳刷之间通电电流的增加而增大;在相同的通电电流下,摩擦盘的摩擦平衡温度随着摩擦盘和碳刷之间接触压力的增加呈现先减小再增大的趋势;且在碳刷和摩擦接触压力为10 N时,随着电流的增加碳刷磨损率的增加速度要大于其他压力下摩擦盘平衡温度的增加速度;这是由于在无电流通过时,碳刷热量来源于碳刷和摩擦盘的纯机械摩擦,当有电流通

(a) CuSn6

(a) CuSn6 (b) CuSn12

(b) CuSn12

Figure 10. Variation of carbon brush balance temperature with current under different contact pressure

图10. 不同接触压力下碳刷平衡温度随电流的变化

(a) CuSn6

(a) CuSn6 (b) CuSn12

(b) CuSn12

Figure 11. Variation of equilibrium temperature of friction disc with current under different contact pressure

图11. 不同接触压力下摩擦盘平衡温度随电流的变化

过时,接触压力较低造成碳刷和摩擦盘之间形成电弧产生的电弧热较大引起的;从图中可以看出,CuSn6型号摩擦盘的平衡温度低于CuSn12型号摩擦盘,分析由于CuSn12型号摩擦盘硬度高于CuSn6型号摩擦盘,在摩擦过程中的能量损失产生热量大于CuSn6型号摩擦盘产生的热量。

3.4. 不同速度下电流对接地装置摩擦副平衡温度的影响

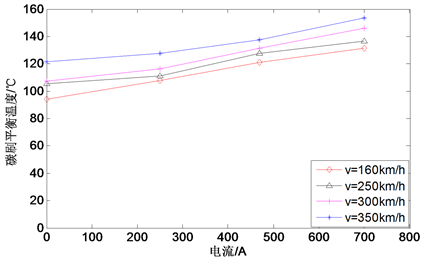

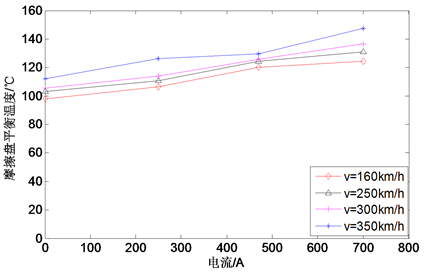

如图12所示为接触压力在20 N时碳刷的平衡温度在不同车速下随电流的变化情况,从图中可以看出,在通电电流一定时摩擦盘为CuSn6和CuSn12两种型号时碳刷平衡温度均随着车速的增加而增大;在速度一定时,碳刷的平衡温度均随着电流的增加而增大;相同电流和模拟车速时,摩擦盘为CuSn6型号时碳刷的平衡温度略大于摩擦盘为CuSn12型号时碳刷的平衡温度,分析是由于CuSn6的硬度较低,在摩擦时更容易产生电弧引起的。

(a) CuSn6

(a) CuSn6 (b) CuSn12

(b) CuSn12

Figure 12. Variation of carbon brush temperature with current at different speeds

图12. 不同速度下碳刷温度随电流的变化

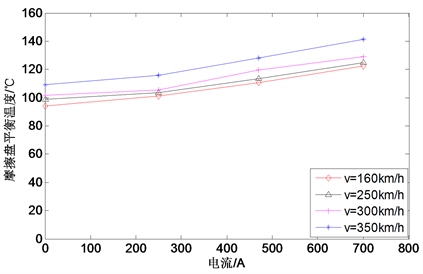

如图13所示为接触压力在20 N摩擦盘的平衡温度在不同车速下随电流的变化情况,从图中可以看出,在通电电流一定时CuSn6摩擦盘和CuSn12摩擦盘的平衡温度均随着车速的增加而增大;在速度一定时,摩擦盘的磨损速率均随着电流的增加而增大;相同电流大小和模拟车速时,CuSn6摩擦盘平衡温度小于CuSn12摩擦盘的平衡温度。

(a) CuSn6

(a) CuSn6 (b) CuSn12

(b) CuSn12

Figure 13. Variation of friction disc temperature with current at different speeds

图13. 不同速度下摩擦盘温度随电流的变化

4. 结论与展望

本文以高速动车组轴端接地装置为研究对象,对碳刷在CuSn6和CuSn12两种型号摩擦盘下的磨损特性进行研究,研究了速度、接触压力和载流大小对碳刷和摩擦盘磨损性能的影响。并得到以下结论:

1) 接地装置摩擦副电流、压力和相对摩擦速度都显著的影响了碳刷和摩擦盘的磨损特性;

2) 在无电流时,碳刷的磨损率随着接触压力的增加先增大后减少,合理的接触压力有利于降低碳刷的磨损率;

3) 从结果中可以看出相同条件下,CuSn6摩擦盘磨损速率大于CuSn12摩擦盘磨损速率;摩擦盘为CuSn6时碳刷的磨损速率小于摩擦盘为CuSn12时碳刷的磨损速率,分析摩擦盘硬度提高有利于降低摩擦盘的磨损效率,但会加速碳刷的磨损速率;

4) 碳刷和摩擦盘的磨损率与平衡温度温度均随着电流的增加而增大,随着电流的增加摩擦盘和碳刷之间的电蚀磨损逐渐增大;

5) 在相同条件下CuSn12摩擦盘的磨损率低于CuSn6摩擦盘的磨损率,分析得到,较大的摩擦盘硬度可以降低摩擦盘的磨损率。