1. 引言

成型燃料是生物质大规模利用的主要方式之一,但是存在能耗高、设备磨损严重等问题。改善成型特性是生物质成型燃料亟待解决的问题。焦油作为生物质气化过程不可避免的产物,是一种成分复杂、高腐蚀性、环境不友好的黑褐色的粘稠液体,没有妥善处理会造成严重的环境问题。然而,生物质气化焦油粘度较大,可再气化性强,且气化气的热值较高,作为粘结剂制备生物质成型燃料能够降低成型阻力,提高成型燃料的机械强度和燃烧热值,以实现物性差异互补,被科研人员认为拥有广阔的前景 [1]。

目前,关于生物质混合成型燃料的热解特性和燃烧特性的研究较多。陈泽宇等 [2] 采用热重分析法对生活垃圾棉秆颗粒混合样品进行热解特性研究,发现棉秆颗粒掺混比例为80%时,混合物平均活化能达到最小值;刘煜康 [3] 将废塑料与松木屑混合制备生物质炭,探求了物料比例、成型温度等最佳成型条件;张慧敏 [4] 对掺污泥的混合成型燃料进行了热重和燃烧动力学分析,得出成型燃料比粉末燃烧更稳定的结论。

现有的生物质混合成型研究主要集中在成型块的热解特性等方面 [5],对其机械特性的研究相对较少。本文以气化焦油作粘结剂,以玉米秸秆粉末为原料,探究不同焦油含量、成型压力、原料粒径等参数对成型块燃料机械特性的影响,以其制备机械强度高的混合成型燃料。这不仅能够降低生物质成型能耗、提高颗粒品质、便于储存和运输,而且可以避免废弃物焦油存放引起的二次污染环境问题,为焦油的利用提供新途径和理论参考。

2. 实验

2.1. 原料

2.1.1. 气化焦油

焦油为玉米芯气化焦油,来自北京市昌平区四家庄秸秆气化站,低温避光密封保存。参照标准GB/T 31391-2015、GB/T 32709-2016进行了焦油的元素分析和工业分析,如表1所示。玉米芯气化焦油的C含量高达60.10%,水分含量也较高。

2.1.2. 玉米秸秆粉末

玉米秸秆来自北京市昌平区,粉碎烘干后装袋密封保存。根据范式(Van Soest)纤维分析法测定纤维素、半纤维素和木质素的含量 [6],根据标准GB/T 28731-2012标准测定原料的水分、挥发分、灰分及固定碳的含量。结果如表2所示。

Table 1. Elemental analysis and industrial analysis of corn cob gasified tar

表1. 玉米芯气化焦油元素分析、工业分析

Table 2. Component analysis and industrial analysis of corn straw powder

表2. 玉米秸秆粉末组分分析、工业分析

2.2. 成型方法

将粉碎后的秸秆粉末筛分成粒径为0 mm~0.5 mm、0.5 mm~1.0 mm、1.0 mm~2.0 mm、2.0 mm~3.0 mm的粉料,在约80℃的温度下烘干24小时,采用喷雾器及快速水分测量仪对烘干后的粉料进行配水试验,得到不同含水率的原料。将处理好的玉米秸秆粉末与焦油放入捏合机(NH2-2000L,通聚隆)内混合均匀后放入成型设备中成型。

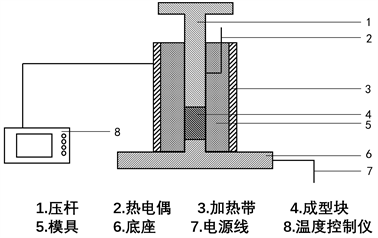

成型设备由液压机(LBD-10,枣庄力邦)、可加热成型模具(自制)和温度控制器(RWD60,西门子)组成。使用液压机调控成型压力,使用成型模具中的热电偶、加热带和温度控制器调控成型温度。成型模具示意图如图1所示,模具直径为11 mm,压杆直径为10.8 mm。

Figure 1. Schematic diagram of the molding mold

图1. 成型模具示意图

按照控制变量法逐个改变参数的大小,分别测定焦油含量、原料含水率、成型压力、原料粒径和成型温度对成型块密度和抗跌强度的影响。

2.3. 表征分析方法

实验过程主要考察焦油含量、含水率等因素对成型燃料机械强度的影响,实验指标为密度和抗跌强度。参照标准MT/T925-2005、GB/T15459-2005和其他学者的相关测定标准,测定密度和抗跌强度的方法如下所示。

2.3.1. 成型燃料密度

将制备好的成型燃料放在室温下自然风干,待其重量保持稳定后开始进行实验。使用游标卡尺及电子天平分别对成型燃料的长度及质量进行测量,最后对成型燃料的成型密度进行计算 [7],计算公式如(1)所示:

(1)

式中:ρ——成型颗粒密度,g/cm3;m——颗粒质量,g;d——颗粒直径,cm;l——颗粒长度,cm。

2.3.2. 成型颗粒抗跌强度

首先称量成型块质量,然后令其从距光滑的水泥地4 m高处自由落体,并称量跌落后的质量,最后对实验前后成型块质量比进行计算,重复10次,取平均值。计算公式如(2)所示:

(2)

式中:DS——抗跌强度,%;mi——成型块跌落之前的质量,g;m0——成型块跌落之后的质量,g。

3. 结果与讨论

3.1. 焦油含量对成型燃料机械强度的影响

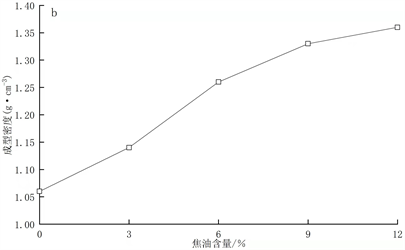

在压力6 MPa、原料粒径0.5 mm~2.0 mm、温度90℃、含水率为4%的条件下,研究了焦油含量对成型燃料机械特性的影响,结果如图2所示。

Figure 2. Effect of tar content on falling strength and density of molding fuels

图2. 焦油含量对成型燃料抗跌强度和成型密度的影响

由图2可知,随着焦油含量由0%增加到12%,颗粒密度显著增大,当焦油含量为12%时,颗粒密度达到最大值1.36 g/cm3。这是由于随着焦油含量的增大,焦油的润滑作用增大,有效降低了粒子之间的干摩擦,使粒子更容易结合;焦油中存在的酚类化合物等增大了分子间结合强度 [8]。与玉米秸秆颗粒直接成型相比较,添加焦油后成型颗粒抗跌强度明显增强;随着焦油含量的增加,成型颗粒的抗跌强度先增大,当焦油含量达到6%后,抗跌强度达到99.45%后基本维持在99%以上的水平不变。添加焦油可以增强一定的粘度,也能有效填充粒子之间的空隙,有利于粒子稳固结合,使抗跌强度增大。考虑到原料的经济性、运输成本以及成型燃料表面特性等因素,焦油含量选择在6%较为合适,此时成型块的抗跌强度为99.89%,成型密度为1.26 g/cm3。

3.2. 含水率对成型燃料机械强度的影响

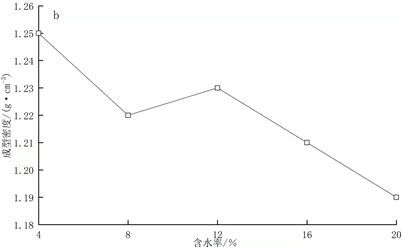

在原料粒径0.5 mm~2.0 mm、温度90℃、焦油含量6%、压力6 MPa条件下,研究了含水率对成型燃料机械特性的影响,结果如图3所示。含水率在8%到12%之间,抗跌强度维持在98%以上,同时成型密度较大,成型效果好,符合行业标准NY/T1878-2010生物质固体成型燃料基本的性能要求。

Figure 3. Effect of moisture content on falling strength and density of molding fuels

图3. 含水率对对成型燃料抗跌强度和成型密度的影响

含水率是生物质压缩成型过程中的非常重要的影响因素,含水率不同时压缩成型效果不同。该实验采用热压成型的方法,当原料的含水率过高时,颗粒间产生大量蒸汽,若蒸汽无法顺利排出成型块外,将会导致成型块表面产生裂痕从而降低抗跌强度,此外,原料含水率过高还会导致压缩成型的过程中消耗更多的能量。这是由于含水率过高时,蒸发水分消耗热量,从而降低颗粒间的导热率。在一定的成型工艺情况下,木质素可以与果胶质或者糖类进行混合生成具有粘结作用的胶体物质 [9]。原料的水分可以促进木质素的塑化与软化,导致木质素的软化点降低。当原料的含水率过低时,木质素不能充分转化,降低了粘结效果 [10]。

3.3. 成型压力对成型燃料机械强度的影响

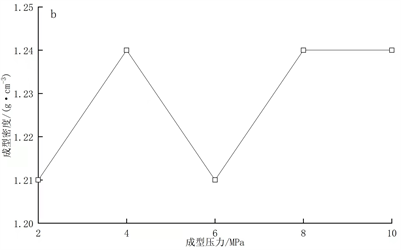

在原料粒径0.5 mm~2.0 mm、温度90℃、焦油含量6%、含水率为4%的条件下,考察了压力对成型燃料机械特性的影响,结果如图4所示。压力为2 MPa时成型块的抗跌强度最大为98.74%,密度最小为 1.21 g/cm3,且随着成型压力的增大,抗跌强度逐渐减小。当压力为2 MPa~4 MPa时,成型块的密度迅速增加为1.24 g/cm3,但当压力继续增加时,由于受到多种因素的共同影响,密度并无明显的变化规律。

玉米秸秆粉末颗粒在压力作用下发生滑移与重排,而实验所添加的焦油能够降低秸秆颗粒之间以及颗粒与模壁之间的摩擦,从而使成型块颗粒间可以均匀压实。当压力较低时,玉米秸秆粉末颗粒间主要产生相对滑移,没有发生塑性变形,成型块内孔洞较多,颗粒之间结合较为疏松;当压力增大时,部分颗粒发生弹性与塑性形变 [11],此时成型块中孔洞获得较大程度的填充,密度迅速增大;但当压力过大时,成型块的机械性能反而降低,一方面粉末颗粒会发生弹性膨胀甚至引起坯体破裂,另一方面,较大的压力也会破坏晶粒的结构,影响烧结后的性能 [12]。

Figure 4. Effect of molding pressure on falling strength and density of molding fuels

图4. 成型压力对成型燃料抗跌强度和成型密度的影响

3.4. 原料粒径对成型燃料机械强度的影响

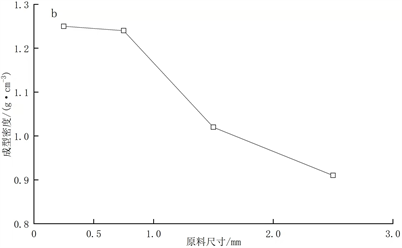

在压力6 MPa、温度90℃、焦油含量6%、含水率为4%的条件下,研究了原料粒径对成型燃料机械特性的影响,结果如图5所示。随着玉米秸秆原料粒径的增大,成型块的机械性能下降,原料粒径为0 mm~0.5 mm时,成型燃料密度最大,抗跌强度最强,当原料粒径在2.0 mm~3.0 mm时,成型密度不1 g/cm3,成型块性能较差。

Figure 5. Effect of material granularity on falling strength and density of molding fuels

图5. 原料粒径对成型燃料抗跌强度和成型密度的影响

原料粒径对成型块的性能有较大影响,一般来说,玉米秸秆粉末的粒径较小时,热压成型时颗粒自身的变形率较大,粉末颗粒之间的粘结能力较强;当原料粒径增加时颗粒的可压缩性变小 [10],残余应力较大,此时往往会伴随压溃现象的产生,而焦油粘结剂无法在短时内浸润这些新增颗粒表面,从而造成了成型块强度的降低与质量的不均匀 [13]。但制备成型块时并非原料粒径越小越好,若原料粒径的范围过小,成型块容易受潮甚至碎裂,并且颗粒间的间隙数目增多,影响成型块的松弛程度。

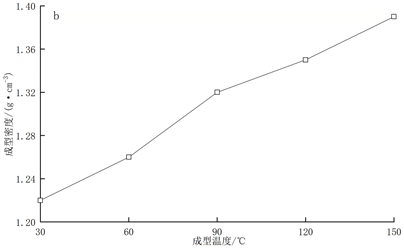

3.5. 成型温度对成型燃料机械强度的影响

在原料粒径0.5 mm~2.0 mm、压力6 MPa、焦油含量6%、含水率为4%的条件下,考察了成型温度对成型燃料机械特性的影响,结果如图6所示。成型燃料的抗跌强度和成型密度总体随着温度的升高而增大,在成型温度为150℃时,抗跌强度达到99.98%,成型密度达到1.39 g/cm3。

Figure 6. Effect of molding temperature on falling strength and density of molding fuels

图6. 成型温度对成型燃料抗跌强度和成型密度的影响

玉米秸秆粉末加热时受较多因素影响,且这些因素间又相互作用,本次实验不考虑热解及摩擦生热的影响 [14]。热压成型时,成型块内粉末颗粒受热不均匀,随着距受压表面的距离而改变。当成型温度较低时,成型块表面已达到木质素最低软化温度,但成型块内部温度仍较低,只有少量木质素软化;随着温度的升高,更多木质素开始软化,进一步增强颗粒的流动性与粘性 [15];当成型温度较高时,大部分木质素会发生软化甚至塑化,此时黏性较好,但成型块的表面有可能出现炭化烧焦的现象。随着成型温度的进一步升高,成型块内会出现气孔,成型块在一定程度上变得疏松,致密性有所下降,因此燃料抗跌强度和密度的变化减缓。

4. 结论

1) 与玉米秸秆颗粒直接成型相比,添加焦油后可以使成型颗粒的抗跌强度和成型密度均明显增强,但当焦油含量大于6%时,焦油含量对成型燃料机械特性影响不显著。

2) 原料含有一定量的水分可以提高成型燃料机械特性,但含水率大于12%时成型块的抗跌强度和密度显著下降。

3) 压缩成型时增大成型压力会降低成型燃料的抗跌强度,而成型密度呈现出无规律变化,但在当压力为2 MPa~4 MPa时以及6 MPa~8 MPa时,成型块的密度迅速增加。

4) 成型块燃料的抗跌强度和成型密度与成型温度呈正相关,而与原料粒径呈负相关。

基金项目

华北电力大学大学生创新创业训练计划项目(202105003)。

NOTES

*通讯作者。