1. 引言

随着科技水平发展进步,能源短缺现象越发严重。将天然气、石油、煤炭等不可再生资源作为主要供能来源的传统供能方式,已无法满足社会发展需求。新能源和高效储能技术应运而生,锂电储能作为一种电化学储能方式,具有制备工艺简单、生产技术成熟、储能效率高等优点,已被广泛应用于便携式电子设备、航空航天工业、大型电网设施等领域,具有广阔的应用前景。锂硫电池是一种以单质硫(S8)为正极、金属锂为负极的锂电池,具有极高的理论比容量(1675 mAh∙g−1)和单体能量密度(2600 Wh∙kg−1) [1],远远高出商业化锂离子电池。然而,锂硫电池的产业化仍未能达到预期,主要受到以下因素制约:1) 正极S8及其放电产物电导率低,影响反应过程中的电子输运,导致电池容量低;2) 放电中间产物多硫化锂可溶于有机电解液,并在正负极间转移,形成“穿梭效应”,使活性物质大量损失;3) S8和放电产物的密度差大,反应过程中体积变化剧烈,影响电池循环稳定性和安全性。

为缓解以上问题,研究者通常采用导电性强、对多硫化锂具有吸附效果的硫载体材料,或加入特殊性质的中间插层。碳材料具有电导率高、结构可控、比表面积大、价格低廉等特点,是一种理想的硫载体材料。碳纳米管 [2]、石墨烯 [3]、多孔碳 [1]、空心碳 [4] 等碳材料已被开发且用于锂硫电池正极材料中,实现了良好的电化学性能。然而,碳材料极性弱,对极性多硫化锂的吸附能力有限,需要提高碳掺入量或加入其它极性组分的方式来缓解多硫化锂的穿梭效应。为实现高负载量和高硫含量,研究者将过渡金属硫化物(TMSs)作为锂硫电池正极材料中的极性组分,来提供与多硫基团的强耦合作用,提高能效 [5]。研究表明TMSs具有对多硫化锂的高效吸附能力,利于实现高性能锂硫电池的制备 [6] [7] [8]。

在本文的研究工作中,将四硫化钒(VS4)作为锂硫电池正极材料中的极性组分,与还原氧化石墨烯(rGO)复合作为S8的载体材料,经熔体扩散法载硫后制备了自支撑式VS4/rGO@S8-C锂硫电池正极材料,与自支撑式导电炭黑@S8-C正极材料(CB@S8-C)进行对比。测试结果表明,VS4/rGO能够实现对S8颗粒的柔性包裹,高效发挥VS4对S8的化学吸附效应,基于VS4/rGO@S8-C正极的锂硫电池具有良好的电化学性能。

2. 实验部分

2.1. VS4/rGO的制备

氧化石墨烯(GO)以Hammer法为基础,经改进后制备得到 [9]。将制得的GO溶液稀释至0.5 mg∙mL−1,量取150 mL,加入0.48 g偏钒酸钠(NaVO3∙2H2O,分析纯AR,成都市科隆化学品有限公司)、1 g硫代乙酰胺(TAA,分析纯AR,成都市科隆化学品有限公司)、0.24 g氢氧化钠(NaOH,分析纯AR,成都市科隆化学品有限公司),充分混合后置于200 mL水热釜中,密封后快速升温至160℃,保温24 h。反应结束后冷却至室温,经去离子水清洗2次后冻干,最终得到VS4/rGO粉末。

2.2. 自支撑式VS4/rGO@S8-C和CB@S8-C的制备

取0.5 g S8和0.06 gVS4/rGO粉末,充分研磨后置于坩埚中,于管式炉中进行熔体扩散法载硫,从常温以5℃/min的升温速率加热至155℃并保温2.5 h,结束后自然降至室温,获得VS4/rGO@S8粉末。整个过程中,气流速度为0.01 m3/min,气氛为氩气。将VS4/rGO@S8粉末分散于100 mL酒精中,加入0.04 g的导电炭黑(CB),充分混合后超声处理1 h,得到分散液A。将分散液A逐滴加入到0.5 mg∙mL−1、200 mL GO溶液中,得到分散液B。将分散液B转移至500 mL圆底烧瓶中进行热还原反应,体系升温至90℃后,加入800 μL氨水和200 μL水合联氨作为还原剂,90℃恒温反应2.5 h。反应结束后自然降温,经稀盐酸、酒精、去离子水依次清洗后,抽滤成膜,并冻干24 h,使用电子压片机在15 MPa的压强下压制为薄片,得到自支撑式VS4/rGO@S8-C锂硫电池正极。对比样品CB@S8-C的制备过程为:取0.5 g S8和0.06 g CB粉末,充分研磨后置于坩埚中,后续操作过程和试剂用量与VS4/rGO@S8-C的制备一致。

2.3. 材料表征方法

样品的形貌特征、元素组成、结合状态通过扫描电子显微镜(SEM, JSM-7500F)、X射线衍射仪(XRD, DX2700B)、X射线光电子能谱仪(XPS, Escalab 250xi)进行测试表征。制备的锂硫电池正极材料中的硫含量通过热重分析仪(TG, STA 449 F5)进行测试,测试气氛为氮气,温度范围为室温−550℃,升温速率为10℃∙min−1。

2.4. 电化学性能测试

将VS4/rGO@S8-C锂硫电池正极组装为CR2032型扣式电池,对电池的电化学性能进行测试。扣式电池的组装在氩气气氛保护下的手套箱中进行,负极为金属锂片,使用的锂硫电池电解液为1.0 M的双三氟甲烷磺酰亚胺锂(LiTFSI)溶解于乙二醇二甲醚(DME)和二氧戊烷(DOL)混合溶剂中,DME和DOL的体积比为1:1,添加剂为2.0% LiNO3,电池组装时的液质比(Electrolyte/Sulfur, E/S)为10 μL∙mg−1,使用的隔膜型号为Cleard2500。使用上海辰华仪器有限公司生产的电化学工作站对电池进行循环伏安测试(CV)和电化学阻抗测试(EIS)。使用武汉市胜蓝电子科技有限公司的蓝电测试仪对对电池进行恒流充放电测试(GCD)和倍率测试,仪器型号为CT2001A。

3. 结果与讨论

3.1. 形貌与表征

图1(a)和图1(b)为VS4/rGO的SEM图像。颗粒状VS4在rGO片层上均匀生长,主要表现为两种形态:一种为片状材料堆积而成的球状颗粒;另一种为立方体状颗粒,放大视野内两种形态颗粒含量约为1:1。图1(c)和图1(d)为VS4/rGO@S8的SEM图像。经熔体扩散法载硫后,VS4的两种形态消失,均表现为球状颗粒,借助rGO的柔性片层结构对S8颗粒进行外层包裹,图2(a)中EDS-Mapping图像也证实了这种包裹状态。

Figure 1. (a) & (b) SEM images of VS4/rGO; (c) & (d) SEM images of VS4/rGO@S8

图1. (a) & (b) VS4/rGO的SEM图像;(c) & (d) VS4/rGO@S8的SEM图像

图2(b)为VS4/rGO的XRD谱图,特征峰符合单斜相VS4 (JCPDS No. 87-0603)。VS4/rGO的EDS谱图中能够明确观察到V、S、O三种元素的信号,其中O元素来自rGO中未完全还原的含氧基团,V、S的原子数比约为1:4,符合VS4中V和S元素化学计量比。

Figure 2. (a) EDS-Mapping (S, V, O) of VS4/rGO@S8; (b) XRD pattern of VS4/rGO; (c) EDS (V, S, O) of VS4/rGO

图2. (a) VS4/rGO中V,O,S元素面扫描图像;(b) VS4/rGO的XRD谱图;(c) VS4/rGO的EDS谱图

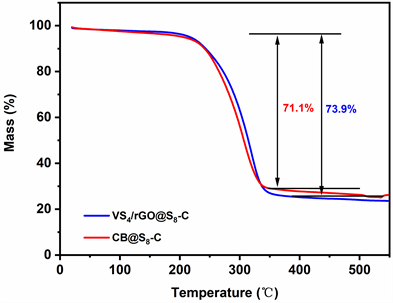

图3为VS4/rGO@S8-C和CB@S8-C的TG谱图,用以测试说明两种正极材料中的硫含量。其中,VS4/rGO@S8-C正极中的硫含量为73.9 wt%,CB@S8-C正极中的硫含量为71.1 wt%,与实验设计的硫含量基本一致。

Figure 3. TG curves of VS4/rGO@S8-C and CB@S8-C

图3. VS4/rGO@S8-C和CB@S8-C的TG谱图

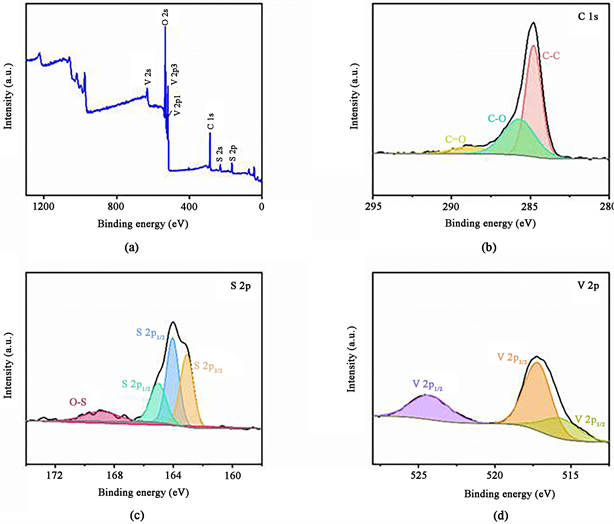

图4为VS4/rGO的XPS全谱和C 1s、S 2p、和V 2p的高分辨谱。图4(a)所示的全谱中,165.04 eV、229.18 eV、284.8 eV、530.69 eV、631.68 eV分别对应S 2p、S 2s、C 1s、O 1s和V 2s的峰,518.64 eV和525.64 eV属于为V 2p,表明VS4与rGO的良好结合。在C 1s高分辨谱(图4(b))中,284.8 eV处的峰代表C-C键的生成,是rGO中广泛存在的单键;285.7 eV和288.8 eV处的峰分别对应C-O键和C=O的生成,表示材料中存在含氧基团 [10],分析是由于rGO的缺陷位置和终端处存在含氧少量官能团未被充分还原。在S 2p高分辨谱(图4(c))中,163.09 eV和165.02和处明显的双峰(S 2p1/2和S 2p3/2)表示VS4/rGO中C-S键的生成 [11],168.89 eV处对应S-O键的生成,164.05 eV处的峰属于S 2p1/2,表明VS4/G中

的存在 [12]。在V 2p高分辨谱(图4(d))中,在517.2 eV、524.25 eV、515.69 eV处出现明显的三个峰,前两处峰归属于V4+ 2p3/2和2p1/2,515.69 eV处峰归属于V3+ 2p3/2,即在水热过程中部分的钒还原为V3+ [13]。

3.2. 电化学性能测试

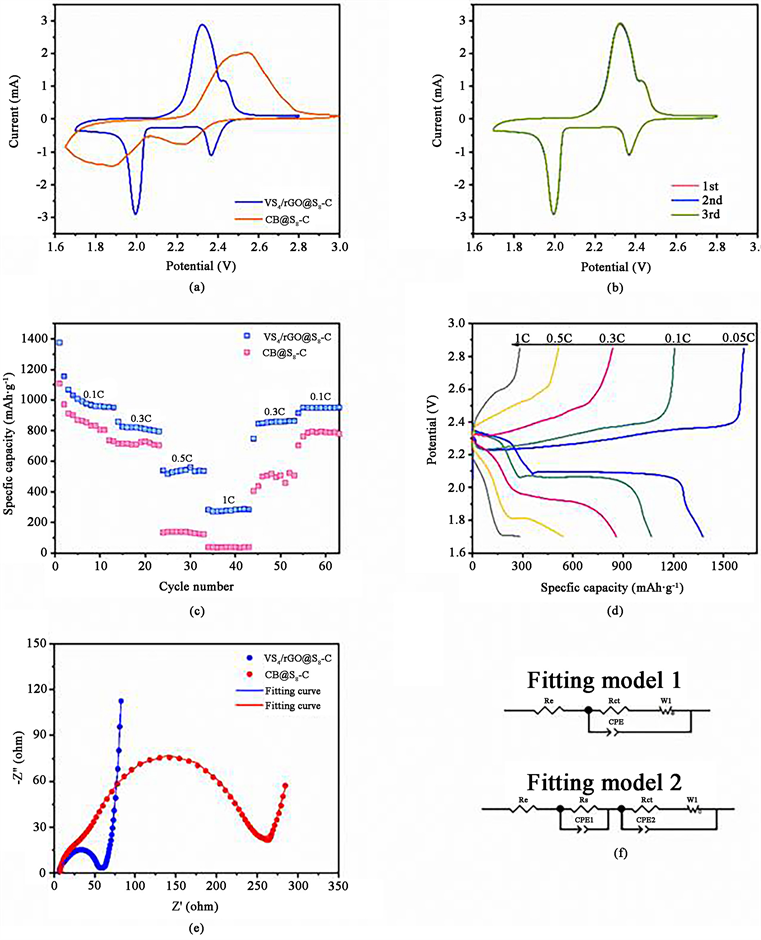

图5(a)为VS4/rGO@S8-C和CB@S8-C正极的首圈CV曲线,扫速为0.1 mV∙s−1。VS4/rGO@S8-C正极在放电过程中存在两个还原峰,位于2.35 V和2.0 V处,2.35 V还原峰处发生S8分子开环、与Li+初步结合成长链多硫化锂的反应,2.0 V还原峰处发生长链多硫化锂与Li+结合生成硫化锂的过程;充电过程中2.32 V和2.43 V处存在两个氧化峰,分别对应硫化锂向短链多硫化锂转化、短链多硫化锂逐步氧化成S8的过程。对比样品CB@S8-C正极的CV曲线在放电过程中同样表现出两个还原峰,对应的电位更低,说明CB@S8-C正极内部极化大;充电过程主要存在一个氧化峰,峰形宽。图5(b)为VS4/rGO@S8-C正极前三圈CV曲线,扫速为0.1 mV∙s−1。经过三次充放电循环,VS4/rGO@S8-C正极的CV曲线的峰位和形状完全一致,表明该正极具有优异的循环稳定性。图5(c)展示了VS4/rGO@S8-C和CB@S8-C正极的倍率性能。首先以0.05 C (1 C = 1675 mA∙g−1)的电流密度对两种电极进行活化1圈,随后依次采用0.1 C、0.3 C、0.5 C和1 C的电流密度进行10次充放电,最终将电流密度恢复至0.3 C和0.1 C,观察电极放电容量的变化情况。VS4/rGO@S8-C正极在0.1 C、0.3 C、0.5 C和1 C时的放电比容量分别为1155 mAh∙g−1、

Figure 4. (a) XPS spectra of VS4/rGO; XPS binding energy spectra of (b) C, (c) S and (d) V

图4. (a) VS4/rGO的XPS全谱分析;VS4/rGO中(b) C,(c) S和(d) V的高分辨谱图

858.8 mAh∙g−1、540.9 mAh∙g−1和282.6 mAh∙g−1,电流密度恢复至0.3 C和0.1 C后,容量恢复为845.6 mAh∙g−1和952.1 mAh∙g−1,倍率性能良好。而对比样CB@S8-C正极在低倍率0.1 C、0.3 C下容量与VS4/rGO@S8-C正极差值超过100 mAh∙g−1,0.5 C时容量大幅下降,仅为134 mAh∙g−1,1 C时的放电容量仅为37.6 mAh∙g−1,内部极化过大造成电池无法正常放电。

图5(d)为VS4/rGO@S8-C正极在不同电流密度下的恒流充放电曲线。在各电流密度下基本呈现两个放电平台,与CV曲线中的两个还原峰对应。其中,0.05 C和0.1 C时的充放电曲线的两个放电平台长度比为1:3,说明多步还原反应顺利进行;当电流密度增加至0.3 C时,两个放电平台对应的电位下降,电池内部极化增大。0.5 C时,VS4/rGO@S8-C正极的GCD曲线平台特征减弱,低电压平台低于1.85 V,当电流密度增大至1 C时电池在设定电压范围内无法正常放电,短链多硫化锂向硫化锂的转化无法正常进行。

图5(e)为VS4/rGO@S8-C和CB@S8-C正极的EIS谱图,图5(f)为对两种正极的交流阻抗谱进行拟合时采用的模拟电路,VS4/rGO@S8-C正极采用Fitting model 1进行拟合,CB@S8-C正极采用Fitting model 2进行拟合。VS4/rGO@S8-C正极的EIS谱图中,曲线分为两部分:低频区的斜线和高频区的半圆。低频区的斜线为Warburg阻抗,代表离子扩散;高频区半圆的弦长值为电荷转移电阻(Rct)。CB@S8-C正极的EIS谱图中,曲线分为三部分:低频区的斜线、中频区的半圆和高频区的半圆。其中多出的中频区半圆代表了多出的反应界面,与材料内部分散程度和结构设计有关。研究发现,Rct是影响电池容量的关键因素,它的值通常随循环次数增加而增大。这是由于放电过程终产物硫化锂的沉积和不完全转化导致正极

Figure 5. (a) The initial CV curves of VS4/rGO@S8-Cand CB@S8-C cathodes; (b) The first three CV curves of VS4/rGO@S8-C cathode; (c) The rate performance of VS4/rGO@S8-Cand CB@S8-C cathodes; (d) GCD profiles of VS4/rGO@S8-C cathode at different current densities; (e) & (f) EIS curves of VS4/rGO@S8-Cand CB@S8-C cathodes and the fitting models

图5. (a) VS4/rGO@S8-C和CB@S8-C正极的首圈CV曲线;(b) VS4/rGO@S8-C正极的前三圈CV曲线;(c) VS4/rGO@S8-C和CB@S8-C正极的倍率性能;(d) 不同电流密度下VS4/rGO@S8-C正极的GCD曲线;(e) & (f) VS4/rGO@S8-C正极的EIS谱图及模拟电路图

表面形成绝缘的团聚块体,正极表面导电面积减小,离子向正极内部运输受到阻碍,转移动力学缓慢,最终容量衰减 [14]。因此,进行首次放电前的Rct值是评估正极材料电化学反应动力学的重要参数。VS4/rGO@S8-C正极和CB@S8-C的Rct值分别为51.22 Ω和202 Ω,说明VS4/rGO@S8-C正极能够实现快速的电荷转移,利于改善反应动力学,整体导电性良好。

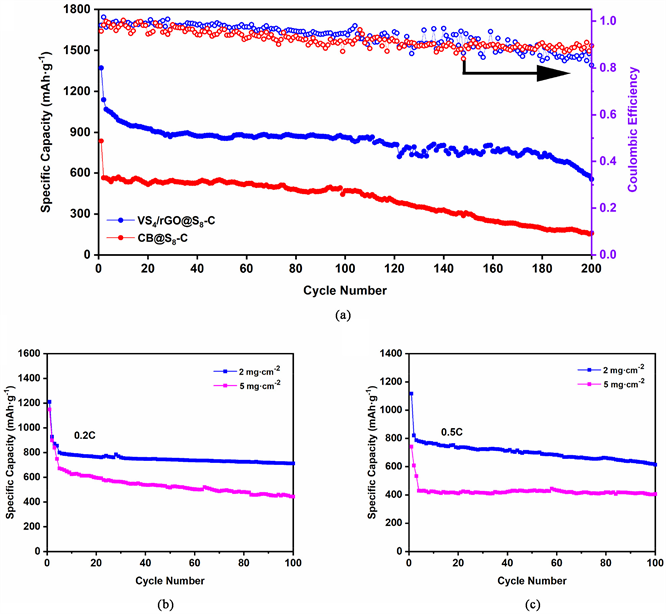

Figure 6. (a) The cycling performance of VS4/rGO@S8-Cand CB@S8-C at 0.2 C; (b) The cycling performance of VS4/rGO@S8-C with different sulfur loading of 2 mg∙cm−2 and 5 mg∙cm−2 at 0.2 C; (c) The cycling performance of VS4/rGO@S8-C with different sulfur loading of 2 mg∙cm−2 and 5 mg∙cm−2 at 0.5 C

图6. (a) VS4/rGO@S8-C和CB@S8-C在0.2 C下的循环性能;(b) 不同硫负载量的VS4/rGO@S8-C在0.2 C下的循环性能;(c)不同硫负载量的VS4/rGO@S8-C在0.5 C下的循环性能

图6(a)为VS4/rGO@S8-C和CB@S8-C正极在0.2 C下的循环性能,硫负载量均为2 mg∙cm−2。首圈均采用0.1 C对电池进行活化,此时VS4/rGO@S8-C的放电比容量为1372.0 mAh∙g−1。将电流密度提升至0.2 C后,VS4/rGO@S8-C的首圈放电比容量为1139.2 mAh∙g−1,循环100圈后的容量保持率为75.6%,每圈的衰减率为0.2%,库伦效率稳定超过94%。继续循环100圈后,VS4/rGO@S8-C的放电比容量衰减至555.3 mAh∙g−1,容量保持率为48.7%,库伦效率明显波动。VS4/rGO@S8-C正极在前100圈循环中表现出良好的稳定性,在100圈至200圈这一循环区间,放电比容量衰减了35.5%,库伦效率下降至80%左右,这一现象表明在较短的循环过程中,VS4/rGO@S8-C能够稳定循环,VS4可以充分发挥吸附作用,有效缓解多硫化锂的穿梭效应;而在长期循环状态下,VS4/rGO@S8-C的容量和库伦效率均有较大程度的下降。据分析,随着充放电反应进行,固态S8生成可溶性多硫化锂,之后在载体材料VS4/rGO表面生成固态的硫化锂,这一过程为固–液–固多相转变。随着循环进行,VS4/rGO对S8的包裹状态出现松动,短期循环内活性物质能够与载体材料接触,并在其表面进行氧化还原。但长期循环后,活性物质逐渐减少,VS4/rGO对S8的包裹失效,不充分的接触导致多硫化锂的穿梭效应加剧,容量衰减快。CB@S8-C正极在0.1 C活化时放电比容量为836.0 mAh∙g−1,远小于VS4/rGO@S8-C正极。当电流密度提高为0.2 C后首圈容量为565.2 mAh∙g−1,循环200圈后的放电容量为159.7 mAh∙g−1,容量保持率为28.2%。这一对比结果表明VS4/rGO的复合结构能够有效提升锂硫电池的电化学性能。

为进一步评估VS4/rGO@S8-C的实际应用前景,制备了面负载量分别为2 mg∙cm−2和5 mg∙cm−2的VS4/rGO@S8-C正极材料,并对基于两种负载量正极的锂硫电池进行不同电流密度下的循环性能测试。0.1 C激活后,低负载量VS4/rGO@S8-C在0.2 C时首圈放电比容量为929.2 mAh∙g−1,循环100圈后容量保持率为76.6%;高负载量VS4/rGO@S8-C正极在0.2 C时首圈放电比容量为898.8 mAh∙g−1,循环100圈后的容量保持率为50.7%,循环稳定性良好。当以更高的电流密度(0.5 C)进行循环时,低负载量VS4/rGO@S8-C的循环容量变化情况与0.2 C时接近,循环100圈后放电容量为611.8 mAh∙g−1,保持率为74.4%;高负载量VS4/rGO@S8-C正极以0.5 C的电流密度循环时首圈放电比容量为609.4 mAh∙g−1,循环初期容量衰减迅速,自第四圈后趋于稳定,分析是由于电极厚度增大,电流变化幅度提高,材料内部极化加剧,导致前期容量快速衰减,而经过多次充放电后材料结构轻微重排,后续循环趋于稳定。0.5 C循环100圈后,高负载的VS4/rGO@S8-C放电比容量为406.4 mAh∙g−1,容量保持率为66.3%。综上,在不同面负载量情况下,VS4/rGO@S8-C正极均能保持良好的循环性能,具有广阔的实际应用前景。

4. 结论

为了提高锂硫电池正极活性物质利用率,缓解多硫化锂的穿梭效应,提升电池电化学性能,本文设计了一种以VS4作为高效吸附组分的自支撑式锂硫电池电极结构。采用水热法使VS4颗粒在GO片层上生长,颗粒状VS4呈现为两种形态,分别为球状卫星型颗粒和立方体颗粒,与rGO共同形成柔性片层特殊结构,实现了对S8颗粒的充分接触和良好包裹,发挥了VS4在反应过程中对多硫化锂的抑制作用。VS4/rGO@S8-C正极具有很高的硫含量(73.9 wt%),基于此正极的锂硫电池具有良好的电化学性能:在0.2 C循环100圈后的容量保持率超过70%。即使在高负载量(5 mg∙cm−2)和高电流密度(0.5 C)下仍表现出良好的循环稳定性。

致谢

本文作者感谢国家自然科学基金项目52072250支持。