1. 引言

在数控机床加工中心加工一些薄型材料的应用中,传统夹具比如虎钳等,总会出现难以夹持或者夹持精度较低的问题,造成产品加工精度和效率低,甚至无法加工的结果。其主要原因是传统夹具难以保证施加合适的夹紧力在薄型材料上面,并且在夹持工件的时候,缺乏必要的支撑,会造成工件的脱落。为了解决此类问题,大量的工程技术人员进行了专用夹具的开发工作。杨强华 [1] 针对台虎钳夹持底板毛坯的垂直度难以控制的缺陷,设计开发了一种利用锥度定位配合的专用夹具,以满足加工精度及提高生产效率。该夹具利用螺栓夹紧的形式,使得工件不会受到过大的切削力而产生外形形变。同时,该夹具的定位只需找正底座,提高了毛坯件的对中精度,也简化了毛坯件的安装形式,缩短了加工准备时间。梁宇明 [2] 在企业工期紧的情况下,分析了双偏心孔工件的定位与夹紧方式,开发了一种数控车床双偏心孔工件专用组合夹具,从而帮助企业顺利完成了加工任务,为后续不同尺寸偏心件夹具改造提供了硬件条件。张蜀红 [3] 针对现有大多数专用夹具只能对工件单一面进行夹持,所带来的机床加工效率低下等问题,设计开发了一种可多面夹持的机械加工专用夹具。此专用夹具的开发降低了工人的劳动强度,提高了企业的生产效率。这些专用夹具也顺应了现代少品种,大批量的生产方式的发展趋势,具有装夹结构紧凑,操作方便,夹持定位精度高的特点,从而可以提高工件加工精度和生产效率 [4]。

与所有开发专用夹具的适用情况一样,面对校运动会所需奖牌产品稳定,批量较大的情况,并且现有的虎钳夹持设备,无法满足薄型工件夹持要求的问题,开发一种面向特定产品双工位气动夹具,显得尤为必要。

2. 夹具设计理论基础

2.1. 夹具铣削力计算及验证

根据工程经验,铣削加工过程中切削参数对切削力影响较大,对加工精度也有一定的影响,适当的切削速度可以保证加工质量,提高生产效率,降低加工成本。

铣削力P计算公式为:

(1)

式中:P——铣削力,N;

V——铣削速度,mm/min;

N——铣削功率,KW。

铣刀铣削功率N计算公式为:

(kw) (2)

式中:D——铣刀直径, mm;

T——铣削深度,mm;

——每齿走刀量,mm/齿;

B——铣削宽度,mm;

Z——铣刀齿数;

n——铣刀转速 r/min;

——修正系数。

铣削速度计算公式为:

(3)

式中:n——主轴转速,r/min;

d——铣削刀具直径,mm。

根据奖牌的加工要求,共划分为三道工序,本文设计的夹具主要为工序一和工序二服务,工序一使用 D2mm的三刃平底铣刀,其切削参数为:转速 8500 r/min,进给速度2000 mm/min ,切削深度 0.12 mm。工序二使用 D1R 0.5 mm的球铣刀,其切削参数为:转速8500 r/min,进给速度1000 mm/min ,切削深度 0.1 mm。

根据切削参数可知,工序一产生的切削力比工序二要大,故取工序一中相关参数代入公式(1),式中相关系数和指数值可从切削手册中查得。可求得切削力为:

其中:N = 0.021,KWV = 53.38 m/min。

然后,借助NOVEX软件进行辅助验证计算,选择8500 r/min,铣刀直径2 mm,进给量0.33 mm/z,切削深度0.12 mm,计算得出的理论切削力约为23 N左右,与利用公式(1)计算所得切削力基本一致。

此外,铣削力还可通过文献 [5] 可得,其计算公式为

(4)

式中:B为铣削宽度,mm;z为铣刀齿数;n为铣刀转速,r/min;

为铣刀直径,mm;

铣削深度, ;

为每齿进给量,mm/齿。

将切削参数代入公式(2),求得铣削力为20.38,与公式(1)和利用NOVEX切削计算软件计算的铣削力相符合。

2.2. 夹具真空吸盘吸附力计算

真空吸盘吸附力的大小取决于气泵的压力大小及中间的压力损失,本机床使用蜗杆压缩机产生0.8 MPa的压力,由于各类执行元件通过较长的橡胶气管进行连接,会导致气体有一定的泄漏,出现压力损失的情况,到达机床的压力约为0.6 MPa,经真空发生器转换后,吸附压力约为−85 KPa,为方便加工和计算,采用真空度来近似计算夹具的吸附力,表达式 [6] 如下:

(5)

其中,F为理论吸附力,N;

P为绝对压力,即真空度,KPa;

S为吸附有效面积, cm2;

G为重力加速度,值为9.8 m/s2。

上述计算的仅仅是一个工位的吸附力,而我们设计的真空吸盘有两个工位,故根据计算可知,吸盘的吸附力远大于铣削加工所需的铣削力,因此,本夹具安全可靠吸附毛坯。

3. 夹具工作原理

本夹具由吸盘,真空发生器和换向阀等组成,真空发生器和换向阀可由市场购得,真空吸盘是一种吸取零件的工具,借助负压作用具有一定的吸附力,可应用于真空吸持设备上。气动吸盘的工位数量可根据加工零件的大小和数量进行调整。根据毛坯形状及尺寸特点,将吸盘设计成比毛坯略大的长方体,为提高加工效率,设计成一次装夹可以加工两块奖牌的样式。根据数控加工中心特点,考虑加工过程中定位要求,为保证零件的加工精度及加工效率,采用三点定位的方法既可以方便工件的装夹又能够快速的将零件进行定位,所以在真空吸盘上设计了3个定位销钉。为使得吸附力均匀,吸盘部分采用多层凹槽设计,大大增加了零件的受力面积,提高了零件加工过程中的安全性和可靠性。

4. 工件准备和夹具制作

4.1. 工件准备

奖牌形状主体为圆形,上方设计有穿带子的孔,圆形部分直径80 CM,厚度5 MM,如图1所示。根据目标产品要求,结合加工中心加工工艺特点,在选择毛坯时一方面要便于装夹和加工,另一方面要节约材料,降低成本,综合考虑,选择平面度较好的铝质贴模板,毛坯厚度5 MM,与奖牌厚度一致,故厚度方向不需要再加工,如图2所示。

4.2. 夹具制作

根据设计方案,对夹具进行加工,选择45号钢,毛坯尺寸210 mm × 110 mm × 30 mm。夹具各加工尺寸如图所示。加工工序如下:

工序1:使用盘铣刀将毛坯6个面加工到位,倒角。

工序2:使用钻头加工吸盘侧面

11.4的进出气孔,注意要全部贯通并倒角。

工序3:使用钻头加工吸盘上表面两个

8.5的吸气孔。

工序4:使用球头铣刀加工吸盘上表面环形气道,注意最外圈为密封槽。

工序5:使用平底铣刀加工定位销孔。

加工好的真空吸盘如图3所示。

5. 夹具夹持实验

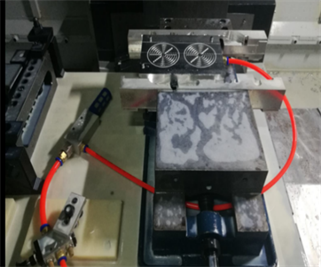

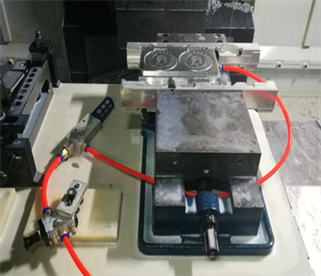

用气管将吸盘,真空发生器和换向阀按照顺序连接好,组装成工作所需的真空气动夹具,将吸盘固定在加工中心虎钳上,注意安装过程中保证吸盘的XY轴与机床运动轴的平行,同时一定要保证吸盘上表面水平,以确保加工工件上表面的水平,具体方法可以使用百分表辅助安装。吸盘安装完成后将毛坯放置于吸盘上完成XYZ方向的对刀工作,对刀完成后即可进行加工操作。具体过程为,将金属毛坯放置于真空吸盘上,注意使用定位销钉定位,拨动手动换向阀,真空吸盘吸紧金属毛坯,启动机床进行加工,完成加工后,再次拨动手动换向阀,真空吸盘松开奖牌,取下奖牌换上金属毛坯,拨动手动换向阀,吸紧金属毛坯,完成加工过程,如此循环即可。可以发现,在整个加工过程中操作者只需要操作手动换向阀,方便快捷的实现夹紧与放开,即可实现更换毛坯的操作,缩短了加工时间,生产效率也就顺理成章的提升了。为方便实际的加工操作,该气动夹具中的手动换向阀可以根据实际需要改为脚踏阀或者电磁阀,气动吸盘的尺寸也可以根据需要进行调整。

奖牌的加工工序为:一是铣削出工件外圆达到尺寸要求;二是铣削零件上表面的图形,三是加工奖牌的另一面,在本气动夹具上完成工序一和工序二。经实际加工验证,本夹具夹紧可靠,定位方便,气动吸盘单面吸紧的加紧方式,更用利于切削过程中铝屑的排出,避免了铝屑对奖牌表面的划伤保证了加工出来的成品的表面质量,加工完成后零件仍能可靠固定。夹具安装及实际使用情况及奖牌成品如图4~6所示。

Figure 4. Schematic diagram of the fixture installation

图4. 夹具安装示意图

Figure 5. Actual use drawing of the fixture

图5. 夹具实际使用图

6. 结论

本文根据奖牌加工要求,设计并制作了一套气动夹具,该气动工装使用真空发生器,手动换向阀,真空吸盘及气动导管,采用销钉定位,钳口装夹真空吸盘,解决了传统虎钳装夹薄板工件易使零件变形的问题,替代了薄板零件的一些专用的钳口,降低加工成本的同时也提高了零件的加工效率,该夹具符合实际需要,结构简单,安装便捷,可一次加工多个工件,仅需增大气动真空吸盘的尺寸即可提高单个吸盘装夹工件的数量,该夹具利用气压传动的特点,体现了气动夹具经济高效的特点。

基金项目

2019年江苏高校“青蓝工程”中青年学术带头人资助项目(苏教师[2019] 3号)

参考文献

NOTES

*通讯作者。