1. 引言

钢管夹持机构主要应用于管状钢材的运输存放(图1)。在机构实际工作时,当工厂环境的振动频率,自身步进电机的振动频率与自身固有频率靠近时便会发生共振 [1]。共振会影响机械系统的正常运行,降低设备的精度,严重时可能导致机械系统发生破坏引起事故。在已发表的相关论文中,主要的研究工作集中在对结构的静力学优化和动力学仿真验证 [2] [3] [4] [5] [6],部分学者以模态为目标对结构进行优化 [7] [8],但相对较少。

国内的乔白羽,丁素明等人通过有限元软件对喷杆喷雾机田间工作时由于路面凹凸不平所引起的喷杆振动问题进行了模态分析,为喷杆喷雾机的结构优化提供了理论依据 [7]。在大型铝合金薄壁件铣削时的动态特性研究上,廖其刚,樊海琴等通过锤击激振法模态试验和有限元仿真对其进行了研究,为振动机理分析提供依据 [2]。蒋炳珍,杨小民对等截面直管路的低阶模态计算,提出集中质量法和有限元法两种方法,计算了管路的低阶固有频率、振幅、振型和弯矩 [4]。任锦涛,李建军在ANSYS仿真平台下对车架系统参数进行了整体设计,并完成了有限元静力学分析和模态分析,确保车架的总成性能与匹配性 [3]。

在国外,Balaguru和Elango Natarajan使用HyperMes和ANSYS分析了车架和底盘在不同载荷情况下的应力,变形并通过模态分析确定了失效模式。验证了框架设计并使用有限元分析计算应力和变形,提出设计建议 [8]。FRANTISEK Klimenda对铝薄板进行了模态分析,介绍了铝薄板的前十个固有频率和前十个模态形状,并通过ANSYS得出了数值解 [5]。Ankur Saxena等使用ANSYS Workbench对齿轮转子系统进行模态分析,该齿轮转子系统的两端支撑在球轴承上,研究其在不同模式下的固有频率,预测各种模式的旋转方向并发现了轴承刚度变化对固有频率的影响 [6]。

本文以模态信息为目标,通过Workbench有限元仿真软件对钢管夹持机构进行模态仿真计算,分析其固有频率和振型,在此基础上通过改变其结构形状,尺寸参数和固定端支撑方式,提高低阶固有频率优化结构的动态特性。最后通过优化前后的模态结果验证了此方法的可行性,对结构设计具有一定参考意义。

2. 模态分析基本理论

模态分析的实质是找出结构振动特征方程的特征向量及特征值。当存在外加载荷时,一般情况下系统的运动方程为 [9]:

(1)

式1中:

为质量矩阵,

为加速度矢量,

为阻尼矩阵,

为速度矢量,

为刚度矩阵,

为位移矢量,

为外加载荷。

在不考虑激励,只寻找机构自由振动的固有频率和振型时,阻尼对系统所产生的影响不大,可以忽略。此时结构无阻尼自由振动的运动方程可简化为:

(2)

式2的特征方程为:

(3)

此方程的特征值为

,其中

为自由振动圆频率,自由振动频率为

,其国际单位为Hz,

对应的特征向量

为自由振动频率

所对应的振型。

因此,模态分析的实质是对运动方程求解特征值和特征向量。

3. 模型简化与网格划分

在进行结构有限元分析时,应当根据结构的主要特点对结构进行合理的简化。在钢管夹持机构中,主要特征为步进电机,气动执行件,圆柱导轨,滚珠丝杠。平面导轨和夹持机构。在进行简化时,可将固定且材料相同的物体变为一个整体,忽略小的圆孔,开槽,倒角,肋板等工艺和安装所需要而对结构强度和刚度不起作用的特征。这样,在网格划分时,模型划分变得较为方便,成功率更高,划分的结果将更加精确。

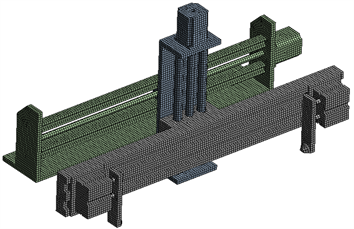

考虑到在进行网格划分时,滚珠螺纹丝杠会给网格划分带来不便甚至划分失败,因此将滚珠螺纹丝杠简化为直径等大的圆柱体。此外结构中的安装螺纹孔和装配和加工工艺倒角也会增加网格划分难度,增加节点单元数,影响网格质量,加长计算时间和降低结果精度,应当进行简化处理,最终网格划分如图2所示。

Figure 2. Mesh generation of simplified model

图2. 简化后模型的网格划分

4. 模态分析结果

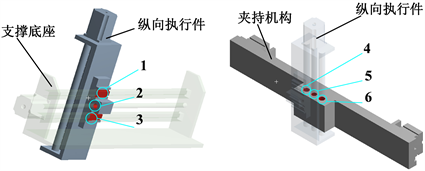

本文机构中的接触对象主要为滚珠丝杠和螺母,平面导轨与滑块以及圆柱导轨与滑块(图3)。

(a) (b)

(a) (b)

Figure 3. Schematic diagram of contact object. (a) Support base and longitudinal actuator; (b) longitudinal actuator and clamping mechanism

图3. 接触对象示意图。(a) 支撑底座与纵向执行件;(b) 纵向执行件与夹持机构

对于法线方向不可分开,切线方向也不可发生相对滑动的接触选用Bonded,而不允许发生法向的相对分离,但是允许发生少量的切向无摩擦滑动的情况选用No Separation,具体的接触类型见表1。

Table 1. Contact object and corresponding contact type

表1. 接触对象和对应的接触类型

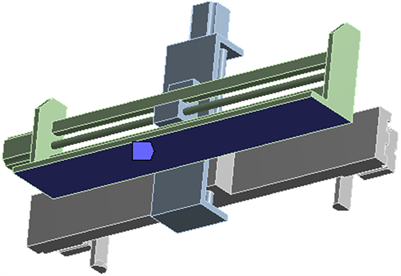

在底端下部设置约束,将下部平面设置为固定支撑端,图4。底端和连接端通过平面导轨和滚珠丝杠接触连接,终端和连接端通过圆柱导轨和滚珠丝杠接触连接。

Figure 4. Support base constraint settings

图4. 支撑底座约束设置

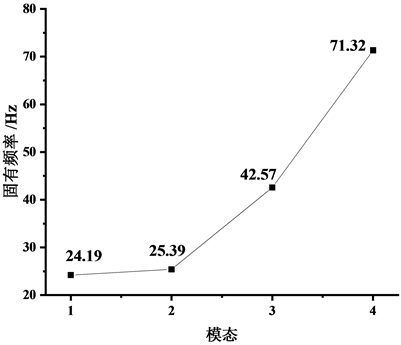

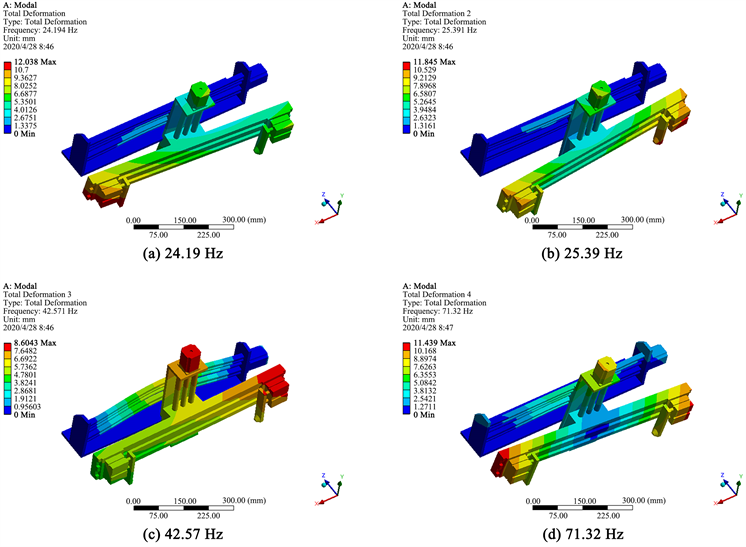

通过软件仿真分析其模态,计算出结构的前四阶固有频率,结果如图5所示。结构的前4阶分别为24.19 Hz,25.39 Hz,42.57 Hz,71.32 Hz,都小于100 Hz,其中一阶固有频率和二阶固有频率在24~25 Hz,接近其工作环境振动频率和工作频率。因此,钢管夹持机构需要提高其低阶固有频率,避开工厂环境频率和自身工作频率,避免在生产工作环境下产生共振,降低机械系统精度,加快材料疲劳,损坏机构等。

Figure 5. First 4 natural frequency distribution curve of mechanism

图5. 机构前四阶固有频率分布曲线

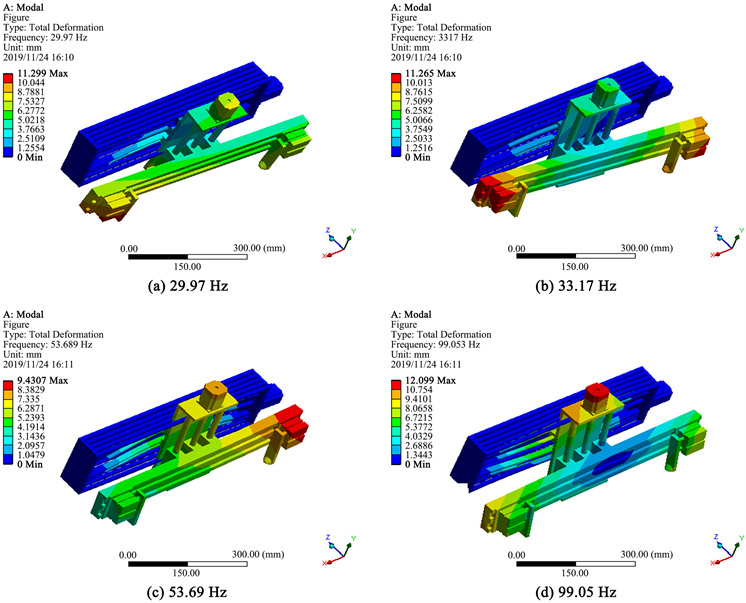

在计算出的前四阶固有频率的基础上计算各阶所对应的振型,结果如图6所示。以图中坐标系为参考,一阶振型主要为夹持机构沿X轴方向的转动;二阶振型主要为夹持机构沿Y轴方向的转动;三阶振型为纵向执行件和夹持机构沿Z轴方向的移动;四阶振型为夹持机构沿Z轴方向的转动。

Figure 6. The first 4 mode shapes of the mechanism. (a) 1st mode shape; (b) 2nd mode shape; (c) 3rd mode shape; (d) 4th mode shape

图6. 机构前四阶振型。(a) 一阶振型;(b) 二阶振型;(c) 三阶振型;(d) 四阶振型

一阶固有频率发生共振时,夹持机构沿X轴方向发生转动,使夹持机构的前端不能很好的定位到钢管的中心。小幅度误差下由于夹持机构前端的锥形结构,钢管仍能被夹紧,但是钢管内小圆与锥形结构的接触和相对滑动将产生噪声。

二阶固有频率发生共振时,夹持机构沿Y轴方向发生转动,除了可能发生上述不利于生产的情况外,还有可能由于夹持机构的晃动使工件脱离工位,造成生产安全隐患。应当注意的是,一阶固有频率与二阶固有频率十分接近,当发生一阶固有频率共振时,二阶固有频率也有强烈的共振趋势。因此共振发生时,气动执行件和夹持机构往往既沿着X轴转动,也沿着Y轴转动,工作状况更加恶劣。

三阶振型为沿着Z轴方向移动,因此在气动执行件和夹紧机构的大幅振动基础上,连接端的步进电机也有幅度较大的振动,而固定端的滚珠丝杠导轨也存在着径向振动和轴向的弯曲。

四阶振型表现为沿着Z轴的转动,即夹紧机构和气动执行件在XY平面内来回转动,在大幅值转动过程中,极有可能碰撞到钢管流水线上的传输平台。

5. 结构优化

根据原机构的各阶固有频率振型图,本文设计如下三种优化方案:

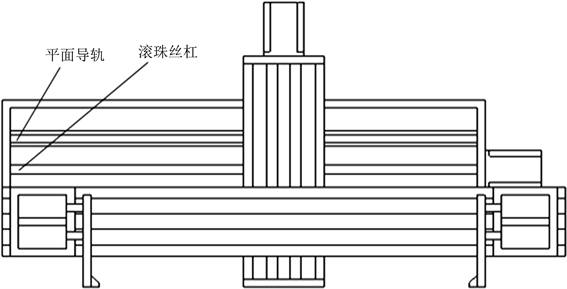

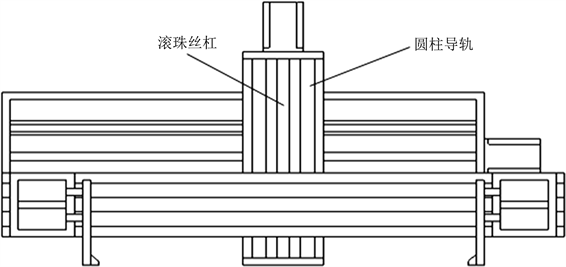

方案1:将原有的下部固定支撑改为后部的固定支撑。同时在底座的上部和背部增加长板增加刚性,更改后模型如图7所示。

Figure 7. Model after optimization of supportbase

图7. 底座支撑方式优化后模型

方案2:在方案1基础上,改变平面导轨和滚珠丝杠之间的距离,如图8。具体表现为:原始的距离为20 mm,优化后的距离为40 mm。

Figure 8. Schematic diagram of connection optimization between support base and longitudinal actuator

图8. 底端与连接端连接优化示意图

方案3:基于方案2,改变连接端滚珠丝杠和圆柱导轨的间距,如图9。将原始间距的30 mm更改为45 mm。

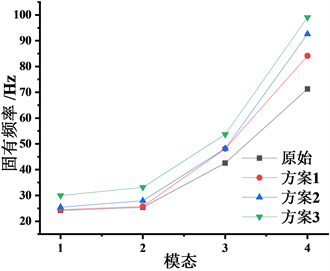

通过有限元仿真软件计算,优化后的结构固有频率分布情况如表2所示,在易产生共振的模态中,方案3与原始结构相比一阶固有频率提高了23.9%,二阶固有频率增加了30.6%。优化前后固有频率改变趋势如图10所示,方案1仅仅增加了第三四阶的固有频率,对前两阶固有频率的提升并不明显;方案2和方案3前四阶固有频率都有提高,方案3上升幅度更为显著,避开了共振区域。

Figure 9. Schematic diagram of connection optimization between longitudinal actuator and clamping mechanism

图9. 连接端与终端连接优化示意图

Table 2. Natural frequency of optimized structure

表2. 优化后结构固有频率

Figure 10. Comparison of natural frequencies before and after optimization

图10. 优化前后固有频率对比

以方案3为最终优化方案,其前四阶固有频率对应的振型如图11,相较于优化前,由于改变了固定方式,同时增加了平面导轨间的距离,提升了结构刚度,在一阶振型上,夹持机构仍表现为沿X轴转动,但其转动夹角明显变小;另一方面,在方案3中,增加了圆柱导轨间的距离,结构性能的改变体现在二阶振型绕Y轴旋转得到抑制。三阶与四阶振型虽无明显改善,但是其对应频率不在共振区间,并不影响结构的动态性能。

Figure 11. The first 4 mode shapes of the optimized mechanism. (a) 1st mode shape; (b) 2nd mode shape; (c) 3rd mode shape; (d) 4th mode shape

图11. 优化后机构前四阶振型。(a) 一阶振型;(b) 二阶振型;(c) 三阶振型;(d) 四阶振型

6. 总结

本文采用有限元方法分析了钢管夹持机构的模态并针对性的进行了优化,得出以下结论:

1) 原始结构第一、二阶固有频率较低,较易与工作环境的外激励产生共振。当一阶固有频率共振时易产生噪声,二阶固有频率发生共振时可使钢管脱离工位。

2) 通过改变结构固定方式、调整导轨间距后,最终优化方案一阶固有频率提升了23.9%,二阶固有频率提高30.6%,前两阶振型转动夹角减小。为钢管夹持机构的动力学设计提供了参考。