1. 引言

钻井液主要起平衡井壁侧压力、控制地层压力、清洁井底和携带岩屑等作用。在深水钻井过程中,受地层高温高压的影响,钻井液性质会发生一定程度改变,储层长时间被钻井液浸泡会导致储层污染,从而影响后续的油气生产。目前有多位学者开展过储层的室内钻井液伤害评价:张琰补充完善了岩心伤害率的定义,并通过实验测量了全直径岩心受钻井液污染不同梯度范围的伤害率 [1];范翔宇等人建立了钻井液污染的评价指标和污染程度判别标准 [2];陈光开展了中温中压条件下人造岩心的钻井液污染实验 [3];现行中华人民共和国石油天然气行业标准“SY/T 6540-2002钻井液完井液损害油层室内评价方法” [4] 对钻井液完井液损害油层室内评价方法进行了详细描述。

近些年来,国内油气勘探开发逐渐进入深层(或深水区域),地层温度和压力大幅度增加。钻井液在高温高压状态下的性能(流变性和滤失量等)与低温低压状态下有明显差异,随温度压力升高对储层的伤害可能会越大。现有的室内钻井液储层伤害评价方法已难以适应高温高压储层的钻井液伤害评价,具体表现在如下三个方面:1) 实验温度不够高:前人开展的室内钻井液储层伤害评价实验大多采用JHDS高温高压动失水仪完成 [5] [6],实验仪器最高温度为150℃,且超过70℃后就必须打开冷却水循环,很难模拟真实的地层温度状态;2) 气层的伤害评价方法较缺乏:现有的储层伤害评价实验大多针对油层,针对于气层的储层伤害评价相对研究较少;3) 储层伤害的微观机理不明确:现有的储层伤害定量评价大多只对比了污染前后储层孔隙度或渗透率的改变 [7] - [12],但储层伤害的微观机理未形成相应的评价方法。

珠江口盆地白云凹陷深水区珠江组下段至恩平组上段,地层温度压力均较高(地层温度187℃,地层压力56.9 Mpa),在使用油基钻井液钻探过程中有丰富的天然气显示,但天然气测试失败,未获工业气流。本文以白云凹陷深水区高温高压气层作为研究对象,改进高温高压储层钻井液伤害室内定量评价方法(在现行业标准基础上),并结合高温高压动态滤失实验、渗透性伤害评价实验、铸体薄片和扫描电镜观察等开展高温高压气层的钻井液伤害定量评价与微观伤害机理研究,为储层保护、储层评价、射孔压裂等作业提供重要依据。

2. 地质概况

2.1. 区域地质特征

珠江口盆地位于中国南海北部,面积约26.68万km2,白云凹陷位于珠江口盆地珠二坳陷的深水区,总体上为东西走向,水深为200~2000 m,面积约为2 × 104 km2,是珠江口盆地面积最大、沉积最厚的凹陷 [13] [14] [15]。

珠海组沉积早期(珠海组六、五、四段)为早期海侵,陆架坡折带逐渐形成,在白云凹陷受局限海湾地貌背景的影响,主要以海侵三角洲沉积充填为主,而目标区主要发育三角洲平原–三角洲前缘沉积,沉积物粒度相对较粗,岩性以粗砂岩为主。恩平组沉积时期湖盆宽而浅,白云凹陷北缘坡度比较缓,三角洲规模迅速增大,并向南推进直至南缘,形成超大型三角洲。白云凹陷西北部多口井已揭示该三角洲,含砂率高,发育平原亚相分流河道,粒度粗,岩性以粗砂岩为主(图1)。

Figure 1. Structural and stratigraphic characteristics of the study area

图1. 研究区构造特征与地层特征

2.2. 储层基本特征

白云凹陷介于陆架–陆坡地壳减薄过渡带,多幕拉张、裂陷使得其地壳厚度向洋盆方向递减。现今陆架区地壳厚度22~30 km,至陆坡区地壳厚度迅速减小到20 km之下,而在凹陷中心部分地壳厚度减小至10 km之下。现今地温场分析结果表明,白云凹陷平均地温梯度一般在4.5℃/100m以上,部分实测温度数据甚至超过了6.0℃/100m,表现为“热盆”,地层呈现高温高压特征 [16] [17] [18]。

在前期勘探开发过程中,油气藏主要分布在白云凹陷斜坡附近和周缘临近地区。在后续勘探过程中,珠江组下段至恩平组上段地层有明显含气显示。受地层高温超压影响;储层岩石孔隙结构复杂,孔隙度主要分布为6%~15%,渗透率主要分布为0.45~8.8 mD,储层呈低孔低渗特征 [19] [20] [21]。

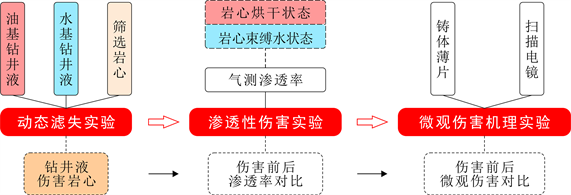

3. 钻井液伤害评价流程

表1对比了近来年不同的钻井液伤害评价实验流程。对比结果表明,现有的储层钻井液伤害室内定量评价方法较为单一(主要涉及动态滤失实验和渗透性伤害实验),实验温度压力普遍较低(一般不超过120℃/3.5MPa),且所获取的实验数据较少(仅有1组孔隙度或渗透率对比数据)。因此,在现行中华人民共和国石油天然气行业标准“SY/T 6540-2002钻井液完井液损害油层室内评价方法”的基础上,本文提出了改进后的钻井液伤害室内定量评价流程(图2)。改进后钻井液伤害室内定量评价流程主要包含三部分实验:1) 高温高压动态滤失实验,模拟油基钻井液和水基钻井液对岩心的污染;2) 渗透性伤害实验,通过对比岩心被钻井液伤害前后的岩心烘干状态渗透率和岩心束缚水状态渗透率,来定量评价岩心的钻井液伤害程度;3) 微观伤害机理实验,通过铸体薄片和扫描电镜来对比岩心被钻井液伤害前后的微观特征改变,明确钻井液污染伤害微观机理。与行业标准相比,新增加的内容包括水基钻井液动态滤失实验、岩心束缚水状态下的渗透率对比(K2、K4)、微观伤害机理实验,另外由于本研究针对气层,还将行业标准中的煤油渗透率修改为了气测渗透率(表1)。

Table 1. Comparison of different drilling fluid damage experiments

表1. 不同钻井液伤害评价实验流程对比

注:K1为岩心污染前烘干状态气测渗透率,K2为岩心污染前束缚水状态气测渗透率,K3为岩心污染后烘干状态气测渗透率,K4为岩心污染后束缚水状态气测渗透率,K5为岩心污染前煤油渗透率,K6为岩心污染后煤油渗透率,K7为岩心污染前计算渗透率,K8为岩心污染后计算渗透率,φ1为岩心污染前烘干状态气测孔隙度,φ2为岩心污染后束缚水状态气测孔隙度。

Figure 2. Quantitative evaluation process of drilling fluid damage in laboratory

图2. 钻井液伤害室内定量评价流程

4. 实验原理与评价方法

4.1. 高温高压动态滤失实验

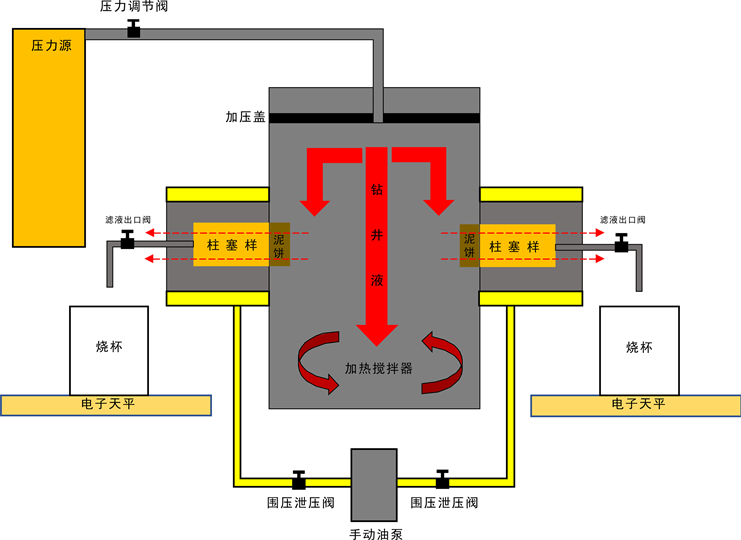

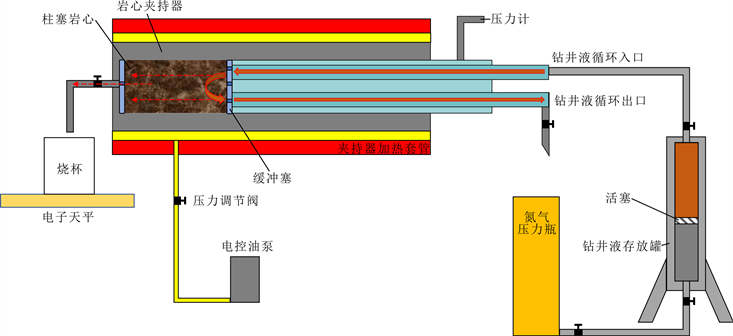

温度压力条件对钻井液动态滤失实验结果非常重要,本文实际采用了两套不同温度压力条件的动态滤失实验装置进行对比,即低温低压动态滤失实验装置(图3,装置A)和高温高压动态滤失实验装置(图4,装置B)。这两套实验装置的最高温度压力分别为90℃/10Mpa和230℃/70Mpa。低温低压动态滤失实验装置(图3,装置A)的温度提升主要依靠釜体(模拟井筒)中的加热搅拌器,这种加热搅拌器的效率相对较低,热量很难提高到90℃以上。高温高压动态滤失实验装置(图4,装置B)的温度提升则通过全包裹式的夹持器加热套管对岩心夹持器进行持续加热,这种加热方式效率更高,最高温度可以达到230℃。其中,高温高压动态滤失实验装置和实验流程在中华人民共和国石油与天然气行业标准“SY/T 6540-2002钻井液完井液损害油层室内评价方法”的基础上进行了改进。两者的主要差异表现在两个方面:1) 额定温度不同:行业标准采用岩心夹持器的最高承受温度为150℃,且实验温度高于70℃长时间运行可能会损害仪器;本文新设计的岩心夹持器可以承受最高温度为230℃,长时间高温运转不会损坏仪器;2) 钻井液循环方式不同:行业标准中采用外接钻井液循环装置,采用外循环加热钻井液,但管线循环过程中钻井液温度会下降,驱替压力也会下降;本文设计的岩心夹持器可在钻井液循环过程中持续加热钻井液,保证钻井液高温状态的持续,并且通过调节岩心夹持器中钻井液循环管线的出口压力和钻井液循环罐压力,可保证钻井液循环过程中驱替压力恒定不变。

本文采用的高温高压动态滤失实验具体流程如下:

1) 组装仪器:按图4所示组装仪器、罐中加入钻井液。

2) 预热钻井液:对存放在罐中的钻井液进行预热,加热至90℃。

3) 安装岩心:假设实验准备阶段对岩心驱替至束缚水状态时,岩心入气端为A面,将驱替至束缚水状态的岩心A面面向滤液出口阀方向。模拟钻井液实际伤害地层的方向。

4) 灌注钻井液及加压:打开钻井液存放罐的氮气压力源,调节低压状态驱替钻井液至充满整个管线,关闭压力,将循环管线塞入岩心夹持器中顶住岩心。调节电控油泵,使岩心夹持器围压升至3 Mpa,岩心夹持器如有漏液则需要重新检查组装仪器。

5) 调节温度压力:打开岩心加热套管,将仪器加热至190℃ (筛选岩心在对应深度下的地层温度为187℃)。增加围压至8 Mpa,设置钻井液压力源的压力为5 Mpa (筛选岩心在对应深度下钻井液液柱压力为62 Mpa,地层压力为56.9 Mpa)。

6) 动态滤失测定:在滤液出口阀处放置电子天平和烧杯,记录实验时间和对应时刻累积滤失量。一次滤失实验时长至少为125分钟,低孔低渗样品可以适当延长滤失时间。

7) 实验结束:关闭压力源、停止加温;当岩心夹持器温度降低至室温时关闭电控油泵卸压,拆解仪器,取出岩心,清洗仪器。

Figure 3. Schematic of low temperature and low pressure dynamic fluid loss experiment device

图3. 低温低压动态滤失实验装置原理(装置A)

Figure 4. Schematic of high temperature and high pressure dynamic fluid loss experiment device

图4. 高温高压动态滤失实验装置原理(装置B)

4.2. 渗透性伤害评价实验

渗透性伤害评价实验在岩心完成动态滤失实验后进行,所采用仪器与动态滤失实验仪器类似(图4),去除仪器中的钻井液存放罐,直接将气体压力源接入循环管线即可开始实验。实验主要步骤如下:

1) 钻井液伤害前岩心渗透率测量。对岩心进行烘干,测量污染前烘干状态下气测绝对渗透率K1,使用配置的地层水溶液对岩心进行加压饱和,驱替至束缚水状态,测量污染前岩心束缚水状态气测绝对渗透率K2。

2) 污染后岩心束缚水状态建立。动态滤失实验后,将岩心方向倒置放入岩心夹持器,组装仪器。调节电控油泵加压至3 Mpa,将钻井液存放罐中钻井液替换为地层水。调节压力源至1 Mpa对地层水进行循环,同时打开滤液出口阀。滤液出口阀有稳定液体流出,表明岩心饱水完成,关闭氮气压力源,关闭电控油泵。将压力源直接接入循环管线,组装仪器,采用相同围压、入压用氮气驱替饱水岩心,直至滤液出口阀一段时间不再有液体流出,表明岩心束缚水状态建立完成。

3) 岩心污染后束缚水状态气测绝对渗透率测量。在滤液出口处增加流量计,打开氮气压力源,调节围压、入压,记录入压、流量和时间,测量岩心污染后束缚水状态气测渗透率K4。

4) 岩心污染后烘干状态气测绝对渗透率测量。将岩心烘干,采用与第(3)步相同的步骤,测量岩心污染后烘干状态气测渗透率测量K3。

在行业标准中采用煤油测量岩心污染前后油相渗透率,由于本文的研究对象为气层,因此改用氮气测量岩心污染前后绝对渗透率大小来表征气层伤害情况。相比行业标准,本文不仅测量了岩心烘干状态下的渗透率,还测量了岩心束缚水状态下的渗透率。其中,岩心烘干状态下的污染前后渗透率对比反映了孔隙和喉道被钻井液固相颗粒充填的程度,岩心束缚水状态下的污染前后渗透率对比则模拟了储层产气能力的改变。

4.3. 微观伤害机理实验

相比中华人民共和国石油与天然气行业标准“SY/T 6540-2002钻井液完井液损害油层室内评价方法”,本文新增加了微观伤害机理实验。制作钻井液伤害岩心前后的铸体薄片、扫描电镜样品进行观察,能直观反映储层的微观伤害特征,明确高温高压气层的钻井液伤害微观机理,实验具体流程如下:

1) 钻井液伤害岩心前,选取柱塞岩心两端切割剩余的岩心,制作铸体薄片。敲击切割剩余的岩心,制作自然断面样品,用于扫描电镜观察。

2) 污染后岩心样品制备。选取动态滤失和渗透性伤害评价实验后的岩心,切割钻井液伤害的岩心端面,制作铸体薄片。敲击钻井液伤害岩心端面,制作自然断面样品,用于扫描电镜观察。

3) 铸体薄片观察分析。观察钻井液伤害岩心前后孔隙中钻井液充填状态的改变。

4) 扫描电镜观察分析。观察钻井液伤害岩心前后岩石颗粒表面、微观孔喉充填状态的改变。

4.4. 钻井液伤害评价模型

在中华人民共和国石油与天然气行业标准“SY/T 6540-2002钻井液完井液损害油层室内评价方法”中,通过动滤失速率

(公式(1))来评价实验过程中钻井液对岩心的污染伤害程度,来判断岩心状态 [4]。

(1)

式中:

为动滤失速率,cm3/(cm2·h);

为测定滤失量时间间隔,min;

为时间内的滤失量,cm3;A为岩心的横截面积,cm2。

在常温常压实验条件下可采用公式(1)来判断岩心状态,而在高温高压状态下,岩心仪器加热需要分梯度增加温度压力,在实验过程中

与温度压力也有一定相关性,故采用近似渗透率

(公式(2))来评价实验过程中对岩心的污染伤害程度,判断岩心状态。

(2)

式中:

为岩心实验过程中近似渗透率,mD;

为实验温度下的流体黏度,mPa·s;L为岩心长度,cm;A为岩心横截面积,cm2;

为驱替压差,Pa;t为一定体积液体流过岩心所需要的时间,s;V为对应时间内的液体滤失体积,cm3。

在中华人民共和国石油与天然气行业标准“SY/T 6540-2002钻井液完井液损害油层室内评价方法”中,采用动态渗透率恢复值

(公式(3))来评价钻井液对岩心的污染程度 [4]。

(3)

式中:

为动态渗透率恢复值,%;

为钻井液污染伤害岩心前岩心对煤油的平衡渗透率,mD;

为钻井液污染伤害岩心后岩心对煤油的平衡渗透率,mD。

公式(3)中岩心污染前后渗透率采用煤油测量,而用气体测量渗透率更符合气层真实情况。在真实地层条件下,气层孔隙中会有一定束缚水或可动水,也会影响钻井液污染伤害评价,故在公式(3)的基础上,用岩心绝对伤害率

(公式(4))和岩心相对伤害率

(公式(5))来评价岩心烘干状态和束缚水状态下钻井液对岩心的污染伤害程度,数值越大表示钻井液对岩心的伤害程度越高。

(4)

式中:

为岩心绝对伤害率,%;

为岩心污染前烘干状态气测渗透率,mD;

为岩心污染后烘干状态气测渗透率,mD。

(5)

式中:

为岩心相对伤害率,%;

为岩心污染前束缚水状态气测渗透率,mD;

为岩心污染后束缚水状态气测渗透率,mD。

5. 实验结果分析

5.1. 高温高压动态滤失实验结果

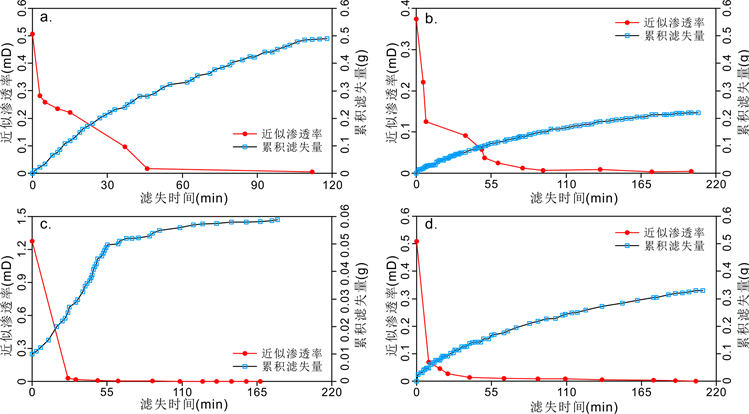

共选取了6颗岩心进行动态滤失实验,其中D1、D2号岩心采用低温低压动态滤失实验装置(装置A)开展实验,1、2、3、4号岩心采用高温高压动态滤失实验装置(装置B)开展实验(表2)。D1、D2号岩心进行低温低压动态滤失实验过程中,油基泥浆性能稳定,形成了较好的泥饼,累积滤失量极低(滤失出口端分别记录到1滴液体和无液体)。这种钻井液对岩心的低滤失、低伤害现象明显与实际地层伤害情况不符。1、2、3、4号岩心进行高温高压动态滤失实验过程中,油基泥浆性能收高温影响性能明显降低,累积滤失量大幅度增加。根据实验记录岩心动态滤失过程的累积时间和累积滤失量,通过公式(1)计算近似渗透率,高温高压动态滤失实验结果如图5所示。在高温高压状态下,1、2、3、4号岩心的钻井液伤害时间分别为120 min,200 min,175 min,205 min;在钻井液伤害过程中,将岩心近似渗透率低于0.01 mD时视为钻井液伤害上限;1、2、3、4号岩心近似渗透率下降至0.01 mD所需时间分别为50 min、80 min、90 min、190 min。

Table 2. Basic data of core plugs

表2. 柱塞岩心基础数据

Figure 5. Results of dynamic filtration at high temperature and high pressure. (a) Dynamic filtration results of No. 1 coreplug; (b) Dynamic filtration results of No. 2 core plug; (c) Dynamic filtration results of No. 3 core plug; (d) Dynamic filtration results of No. 4 core plug

图5. 高温高压动态滤失实验结果。(a) 1号岩心动态滤失结果;(b) 2号岩心动态滤失结果;(c) 3号岩心动态滤失结果;(d) 4号岩心动态滤失结果

5.2. 渗透性伤害评价实验结果

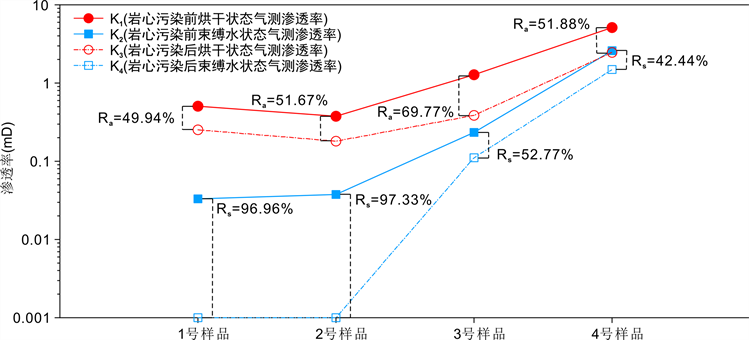

根据渗透性伤害实验步骤,分别测得岩心被钻井液伤害前后的岩心烘干状态渗透率和岩心束缚水状态渗透率K1、K2、K3、K4,根据公式(2)和公式(3)计算岩心绝对伤害率和相对伤害率(图6)。实验结果表明,水基钻井液对1号岩心绝对伤害率

为49.94%,相对伤害率

为96.96%;油基钻井液对2号岩心绝对伤害率

为51.67%,相对伤害率

为97.33%;油基钻井液对3号岩心绝对伤害率

为69.77%,相对伤害率

为52.77%;油基钻井液对4号岩心绝对伤害率

为51.88%,相对伤害率

为42.44%。

Figure 6. Results of permeability damage

图6. 渗透性伤害实验结果

5.3. 微观伤害机理实验结果

岩心污染前后铸体薄片照片如图7(a)~(c)所示。岩心被钻井液伤害前,铸体薄片照片显示岩心孔隙干净;岩心被钻井液伤害后,岩心孔隙有明显黑褐色物质(钻井液固相颗粒)充填。岩心污染前后扫描电镜照片如图7(d)~(f)所示。钻井液对岩心伤害前,岩心表面少有碎屑颗粒,孔隙与喉道中未见颗粒物充填现象;钻井液对岩心伤害后,岩石颗粒表面有大量固体碎屑(钻井液固相颗粒),孔隙与喉道中存在明显颗粒堵塞现象。

Figure 7. Results of the microscopic core damage mechanism

图7. 岩心微观伤害机理实验结果

5.4. 钻井液伤害综合评价

在高温实验状态下,钻井液对岩心有明显伤害;同一个钻井液体系下,钻井液对岩心达完全伤害状态(近似渗透率值 < 0.01 mD),对高孔高渗样品的伤害时间较低孔低渗样品时间更长;说明钻井液更易伤害物性较差的储层。在钻井过程中由于正压差的存在,钻井液中的细小固相颗粒(粘土、加重材料、钻屑等)进入地层,造成储层流体流向井筒的渗流阻力急剧增加,主要表现为储层渗透率的急剧下降。

6. 结论

1) 本研究采用的高温高压动态滤失实验装置最高温度可达230℃,最高压差可达70 Mpa,远高于常温常压动态滤失实验装置,本研究提出的改进后钻井液伤害室内评价流程和定量评价模型(近似渗透率

增加温压条件、岩心伤害率增加束缚水状态)是适用于高温高压气层的钻井液伤害室内评价方法。

2) 白云凹陷深水区高温高压气层段岩心达钻井液完全污染所需时间为120~205 min,低孔渗岩心较高孔渗岩心更快达到钻井液完全污染状态(即近似渗透率低于0.01 mD)。

3) 钻井液对低孔渗(K < 1 mD)岩心的绝对伤害率(49.94%)要小于对高孔渗岩心(K > 1 mD)的绝对伤害率(69.77%)。对于低孔渗气层(K < 1 mD),孔喉较细,束缚水填充孔隙后经钻井液污染伤害会增加伤害程度;对于高孔渗气层(K > 1 mD),束缚水对钻井液污染伤害影响较小。

4) 钻井液中固相颗粒进入地层孔隙造成堵塞从而导致地层渗透率下降,在钻井液污染伤害地层过程中,钻井液中固相颗粒会先堵塞地层中较细小孔隙,后堵塞较大孔隙。

基金项目

中海油重大科技专项“南海东部油田上产2000万吨关键技术研究”(ZDXM 37SZ 01 SHENHAI)。

NOTES

*通讯作者。