1. 引言

随着我国经济的快速发展,社会对于交通建设的需求也在不断上升,越来越多的公路桥梁需要被建设。当新建公路桥梁与既有公路桥梁交叉或重合时,经常需要在不阻断既有公路桥梁通行的条件下完成新建公路桥梁的建设。采用顶推法进行桥梁项目施工,能够解决既有与新建公路线路之间的矛盾,便于桥梁施工项目在复杂的城市环境中建设。然而,由于施工场地各种复杂因素影响,如环境变化、施工操作误差、仪器设备误差等,实际工程实施过程中梁体构件的受力状态会受到影响。本文以苏州剑科路钢箱梁桥项目的顶推法施工为依据,采用有限元软件对顶推过程中顶推三个方向(横向、纵向、垂直方向)的施工偏位误差进行参数化分析,研究施工偏位误差对钢箱梁受力状态的影响。

2. 顶推法施工

顶推法施工是目前桥梁工程施工中常用的施工工艺 [1]。这种施工工艺最早可以追溯到1959年奥地利的Ager桥 [2],并于1977年在国内的狄家河桥项目使用 [3],并不断得到发展和优化。采用顶推法施工时,构件的预制和拼装在目标位置附近的支架上进行,在构件成型后,采用整体步履式顶推装置将构件顶起并向目标位置推移。当构件长度较大时,常采用分段顶推的方式进行,即将整个桥梁分段进行顶推,部分成型段被顶推至相应位置后拼装并连接下一段构件,再按照以上顶推步骤循环进行,直到整个桥段移动至目标位置 [4]。

3. 项目简介

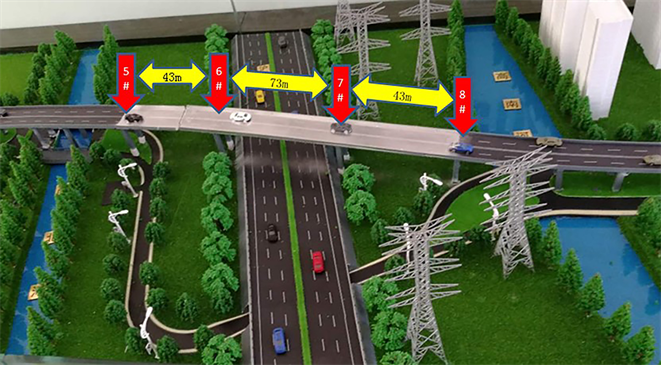

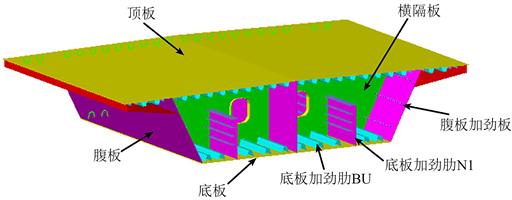

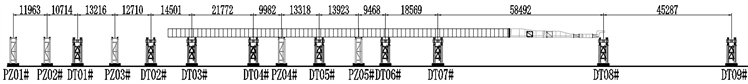

剑科路是苏州一条南北向的工业园区次干路,长度约7200 m,道路横跨沪宁高速,由于施工过程不能阻断沪宁高速通行,所以该段桥梁施工时采用顶推法。主桥梁体顶推部分主要分为13个节段,上部采用(43 + 73 + 43) m三跨等高连续钢箱梁,如图1所示。梁高2.9 m,采用单箱双室斜腹板断面,顶板宽15.7 m,底板宽8.66 m,如图2所示。

Figure 1. Layout drawing of the incremental construction section

图1. 顶推法施工段布置图

Figure 2. Layout drawing of the steel box girder body

图2. 钢箱梁梁体示意图

为保证市政设施完好且不影响高速公路正常通行,现场采用了整体拼装、一次顶推到位的顶推施工方案,即:

第一步:吊装、焊接钢箱梁梁体,并安装导梁、钢护栏等外部结构;

第二步:将钢箱梁向前顶推136 m至8#永久墩,至此6#~8#永久墩间钢箱梁顶推到位;

第三步:拆除导梁,钢箱梁梁体落梁;

第四步:吊装、焊接5#~6#永久墩间的钢箱梁梁体。

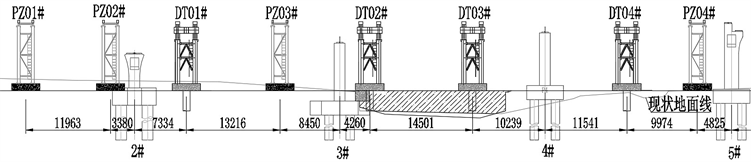

采用该方案进行梁体顶推时,共需要6个临时拼装支架(PZ),9个临时顶推支架(DT),如图3所示。最多时需要14台顶推设备同时工作,涉及顶升、顶进、落架以及不同的支承间距等工序。因此,要想精准实现上述桥梁顶推的过程,需要对顶推过程中的误差进行需进行精细化针对性分析。

(a) 施工现场临时支架PZ01#至永久墩5#布置示意图

(a) 施工现场临时支架PZ01#至永久墩5#布置示意图  (b) 施工现场临时支架DT04#至临时支架DT07#布置示意图

(b) 施工现场临时支架DT04#至临时支架DT07#布置示意图 (c) 施工现场临时支架DT07#至永久墩8#布置示意图

(c) 施工现场临时支架DT07#至永久墩8#布置示意图

Figure 3. Layout drawing of the temporary holder

图3. 临时支架布置图

4. 顶推施工仿真分析

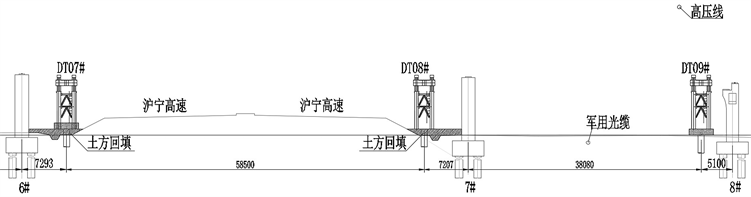

利用Midas Civil软件对全桥和下部支承结构的顶推施工过程进行了仿真分析。根据实际施工情况建立全桥模型,研究关键工况下梁体的应力变化情况,以确定最不利工况和支架最大支反力。顶推体系立面布置示意图见图4。

Figure 4. Vertical layout drawing of the incremental construction

图4. 顶推体系立面布置示意图

4.1. 上部结构模型分析

利用有限元软件Midas Civil建立桥梁顶推分析模型,采用梁单元模拟钢箱梁与导梁。由于采用的整体顶推的方式不涉及结构体系转换,因此在顶推过程中主要有两个危险阶段,分别为DT07#临时支架顶推至DT08#临时支架阶段,距离共58.5 m,以及DT08#临时支架顶推至DT09#临时支架阶段,距离共45.285 m。这两个阶段根据其悬臂长度与导梁受力情况,可分为六个具有代表性的关键工况,各工况下最大应力值如表1所示。

Table 1. Maximum stress under different working conditions

表1. 各工况下最大应力值

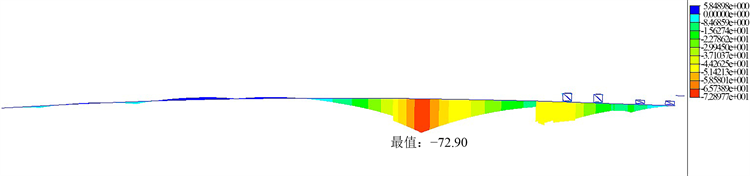

由表可知,整个顶推过程中的最大组合应力为−72.90 MPa,出现在DT07#顶推支架至DT08#顶推支架阶段,此时梁体及导梁处于最大悬臂状态,为施工中的最不利工况,此时梁体与导梁的应力云图如图5所示。最大组合应力出现在悬挑段的根部。导梁与梁体连接处应力状态发生了突变,这是由于导梁的截面积比梁体小,相同弯矩作用下导梁的应力值大于梁体。

Figure 5. Stress nephogram under the most adverse conditions

图5. 最不利工况下应力云图

4.2. 下部支撑反力

临时顶推支架的支点反力可以体现顶推施工过程中下部各临时支撑体系承受荷载的情况,也是为施工实施者选取顶升设备型号提供参数上的依据,同时也是施工过程中钢箱梁局部受力稳定性的重要参考。六个重要工况的支座反力情况如表2所示。整个顶推过程中,支架所受最大支反力为600.2 t,发生于最大悬臂状态下的DT07#支墩。

Table 2. Maximum support reaction force under different working conditions

表2. 各工况下最大支座反力值

5. 施工偏位误差影响分析

由于顶推设备之间的不同步、梁体轴线偏差、材性设计值与实际性能存在差异以及不均匀温度场等原因 [5],在实际施工过程中,难以完全保证梁体按照设计时的路径移动。这些施工中的偏位误差包含顶推横向偏位误差、顶推纵向偏位误差以及竖直顶升偏位误差,这些偏位误差会改变梁体的受力状态,因此需要及时进行纠偏。为了保障纠偏的及时性即合理性,采用有限元软件ABAQUS建立了精细化模型以研究偏位误差对梁体的受力性能的影响。

5.1. 梁体精细化模型

采用有限元软件分析时要兼顾精确性和计算成本,采用有限混合单元法 [6] 对最不利状态下的梁体和导梁进行分析,采用壳单元精细化分析受力最大的12 m梁段,其余梁端采用梁单元进行简化,具体的模型如图6所示,模型中所用的材料性能参数如表3所示。

最不利工况下受力最大梁端的精细化模拟结果如表4所示。在顶推施工过程中,箱梁各构件都处于材料Q345qD的材料许用应力值233 MPa以内,底板加劲N1是主要的应力集中区域,所受应力为208 MPa。以此模型为基础,对受力最大处的箱梁进行偏位误差影响分析。

Table 4. The analytical results under the most adverse condition

表4. 最不利工况下分析结果(MPa)

5.2. 顶推横向偏位误差影响分析

横向偏位误差即钢箱梁横截面的水平方向发生偏位,计算最不利工况下顶推点横向偏移1 cm,2 cm,3 cm,4 cm,5 cm,8 cm,10 cm,12 cm状态下的梁体应力情况,其计算结果见表5。

底板以及底板加劲N1与支承结构直接接触,因此应力受横向偏位误差影响较大,其他结构部分受横向偏位误差影响较小。在施工下部支承位置横向偏位误差在10 cm以内时,各部位应力变化相对较小;当横向偏差超出10 cm时,底板加劲N1部分的最大应力突然上升,达到240 MPa,超出容许应力最大值。因此将10 cm作为本工程的横向偏差控制值。

Table 5. The analytical results of the lateral-deviation influence

表5. 横向偏位误差影响分析结果(MPa)

5.3. 顶推纵向偏位误差影响分析

纵向偏位误差即钢箱梁顶推前进方向发生偏位,主要是由于两侧的顶推设备在纵向顶进的过程中会出现一定的不同步情况,并且随着顶推过程的循环,误差会累积扩大。为了确保梁体安全,研究在最不利工况下,顶推点纵向偏移1 cm,3 cm,5 cm,6 cm,8 cm,9 cm,10 cm时的梁体应力情况,其计算结果见表6。

由计算结果可知,当纵向位置偏差在9 cm以内,各结构的应力变化情况较为平稳,当其超过9 cm,与支承发生直接接触的底板、底板加劲肋BU以及底板加劲N1的应力值会突升,但仍然处于容许应力值范围内。在实际施工过程中,以9 cm作为误差控制值。

Table 6. The analytical results of the lengthways-deviation influence

表6. 纵向偏位误差影响分析结果(MPa)

5.4. 竖直顶升偏位误差影响分析

竖直顶升偏位误差是指在顶升过程中两侧的顶推设备在竖直顶升时不同步,导致梁体在竖直方向偏位。在最不利工况下,模拟分析顶推点竖直偏移5 mm,10 mm,15 mm,20 mm,25 mm状态下的梁体最大应力情况,其计算结果可见表7。

随着竖直顶升偏位误差的增加,梁体各部分最大应力都相应增大。其中,底板、底板加劲肋和横隔板收垂直顶升偏差的影响大,随着偏位距离的增大,这些部位的最大应力迅速增加。当竖直顶升偏位达到20 mm时,底板加劲肋N1所受的最大应力达到239.8 MPa,超过了材料容许荷载233 MPa,因此在实际工程施工时,严格控制竖直顶升偏位误差在15 cm以内。

Table 7. The analytical results of the vertical-deviation influence

表7. 竖直顶升偏位误差影响分析结果(MPa)

6. 结论

1) 采用Miads Civil对苏州剑科路桥梁的顶推法施工过程进行分析,分析结果表明顶推过程中梁体在悬挑段长度最大时处于最不利受力状态,悬挑端最大组合应力为−72.90 MPa;

2) 本文采用的有限混合单元法可以在合理控制计算成本的条件下获得关键受力部位的精细化模拟结果,适用于相似的桥梁工程有限元模拟分析;

3) 顶推过程中横向偏位误差、纵向偏位误差主要影响底板和底板加劲肋的受力状态,竖向顶升偏位误差对梁体的各组件的受力状态都有较大影响;

4) 采用有限元软件模拟偏位误差对施工时受力构件的应力变化值,可以合理有效地确定施工时应控制地偏位误差限制,对于类似工程有着借鉴意义。