1. 引言

风扇作为涡轮风扇发动机对空气压缩的核心部件之一,工作环境恶劣,承受的热载荷和压力载荷巨大,同时性能好坏直接影响到发动机的工作状态和整机性能。因其首先是接触大气的发动机部件,腐蚀、积垢、叶型变化等因素都可能引起风扇性能变化。研究风扇性能对于发动机整机性能研究具有重要的意义。

国内外学者在此方面做了大量的工作。在研究风扇性能方面,J.R. Bredell,G.D. Thiart [1] 针对风扇进气流量对风扇性能的影响,利用计算流体力学的方法,对海平面高度的两种不同类型的轴流式风扇进行了数值模拟流场仿真。郑赟 [2] 为了研究跨声速风扇叶片变形对气动性能的影响,以跨声速风扇Rotor 67转子叶片在气动载荷下的变形为例,分析了叶片变形对风扇气动性能变化的影响。张露 [3] 研究叶顶间隙变化对某型轴流风扇性能影响进行了数值模拟。按相对间隙取值,叶顶间隙大小分别为0、0.5%、1.0%、1.5%和2.0%,通过对计算结果的对比分析,研究叶顶间隙变化对风扇性能的影响。在发动机性能计算方面,李志刚 [4] 考虑了现代多用途战斗机的变循环发动机,认为实现变几何调节是其发挥性能优势的关键。并利用建立的发动机稳态性能计算程序,计算了变几何部件对发动机性能的影响。赵强 [5] 针对自由涡轮式发动机的稳态特性,建立了基于部件法的涡轴发动机稳态特性计算模型,同时求解了稳态特性计算模型的非线性共同工作方程组,并以某涡轴发动机为例,计算了使用限制时的最大状态特性和不同高度下的节流特性。但大部分通过数值计算(尤其CFD技术),分析叶轮及其部件结构变化影响性能的工作,在处理风扇结构变化以及外部形貌表征的方法与手段并不完善;同时,风扇性能衰退的机理分析针对性不强,规律总结不足。本文在此基础上,对发动机的风扇部件性能衰退的诱因进行分析,通过流场仿真技术研究了导叶调整不到位和叶片粗糙度增大两种因素对性能参数的影响,以及特性曲线的变化规律。并以建立的发动机稳态模型为基础,通过修改风扇特性曲线,研究了风扇性能退化后对发动机整机性能的变化,定量计算了性能衰退程度。

2. 风扇性能退化诱因分析

发动机长期使用后发现,风扇可调叶片微弧氧化层脱落,并有局部鼓包现象,会引起叶片腐蚀情况加剧,导致叶片粗糙度的增大,风扇导叶角度较正常值偏小0.5˚~1˚。导叶角度关小将可能影响风扇流通能力、部件增压比和部件效率,并进一步引起发动机的性能变化。这些因素对风扇性能的影响较明显。

由材料环境适应性试验可知,随着暴露时间的增加,金属表面出现的腐蚀情况愈加严重,使金属粗糙度逐渐增大,对风扇性能的影响较明显。盐分在钛合金材料表面的沉积量也随时间增加而增大,通过清洗装置可有效防止风扇叶片的盐沉积量,因此盐分沉积对风扇性能的影响不显著。

发动机风扇叶片所处高温、高速、高载荷的环境中,较试验环境更恶劣,出现的腐蚀情况也更严重,导致叶片光洁度下降,粗糙度增大,对风扇性能有较大影响。长期使用的发动机风扇叶片积垢厚度较小,对叶片基本叶型参数影响较小,而风扇叶片的光洁度降低,粗糙度增加,对风扇性能影响较大。这对研究某型涡扇发动机风扇变化情况有重要参考意义。

综上对风扇材料的环境适应性和发动机长期使用后风扇性能变化情况进行了分析,结合同批次发动机长期使用情况分析,结果表明:

1) 发动机长期使用后,风扇可调叶片微弧氧化层脱落、局部鼓包,叶片粗糙度变化明显;此外风扇导叶角度调整不到位,使得风扇做功能力与流通能力的改变,都可能引起风扇性能的变化。

2) 腐蚀引起叶片表面点蚀、锈蚀,对叶片粗糙度有较大影响,对风扇流通能力有一定的影响,可能引起风扇性能的变化。

综上,风扇导叶角度调整不到位和叶片粗糙度增大是使用过程中引起风扇性能变化的主要因素。

3. 基于流场仿真的风扇性能衰退研究

3.1. 建立风扇模型

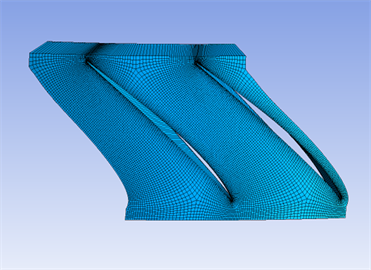

利用某型发动机风扇部件的基本几何参数,对风扇的几何模型进行重构。采用通用前处理模块对叶片的局部线型进行重构,将形成的几何信息转化为几何文件的形式传递给后处理模块。对生成的文件进行处理,并对叶片型线、前后沿进行修正,形成能识别的流面数据。其中叶片叠积、流道形成和叶型修正如图1所示。

Figure 1. Schematic diagram of stacked blades, flow channel formation and blade shape correction

图1. 叶片叠积、流道形成和叶型修正示意图

对叶尖、叶根之间的无数据截面进行插值拟合,形成整个叶型的设计文件。调整文件中的叶片截面数据,考虑气动参数对流场和性能参数的影响,在叶型设计文件的基础上,对叶片角度、厚度、型面坐标进行调整,使叶片模型具有叶型调整以及流道形状的调整功能,便于建立导流叶片角度调整不到位和叶片粗糙度增大后的风扇计算模型。将叶片转动部分的安装角曲线调整到需要的角度,即可实现导流叶片调整时叶型的变化。

3.2. 计算区域和网格

由于模型采用周期性边界,对其计算区域进行了简化。风扇计算区域为“可调叶片 + 转子 + 静子”,以单通道计算区域为例,计算通道均采用“OH形”网格划分,动叶间隙采用非匹配的网格界面,叶片划分的网格数为20 (轴向) * 40 (径向) * 25 (周向)。计算几何模型及其网格如图2所示。

3.3. 流场控制方程组

以某型发动机风扇“可调叶片 + 转子 + 静子”为研究对象,计算风扇在稳定工作状态下的流场,求解的三维湍流控制方程组,即雷诺平均的N-S方程组,其形式如下:

Figure 2. Fan calculate region and grid

图2. 风扇计算区域和网格

(1)

其中:

。采用k-ω湍流模型,其方程为:

(2)

湍流粘性:

,

为需要湍流理论计算的湍流粘性。

采用改进的壁面函数,其近壁面速度

和与壁面的无量纲距离

服从对数公式:

(3)

其中

是冯卡曼常数,

,

是粗糙度的函数,对于沙粒粗糙度而言,

。

4. 发动机稳态模型

4.1. 稳态模型建立

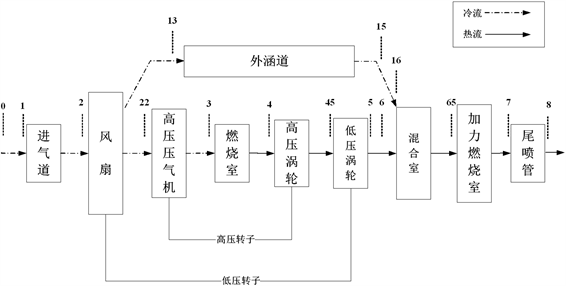

利用发动机部件级性能计算方法,建立发动机部件级解析模型,计算发动机的稳态性能,并与发动机设计参数进行对比,验证模型的计算精度。发动机部件级模型的基本思路是按照空气流过发动机的顺序:进气道、风扇(低压压气机)、高压压气机/外涵道、燃烧室、高压涡轮、低压涡轮、混合室、加力燃烧室和尾喷管,分别建立各个部件的数学模型。如图3所示。

Figure 3. Section marking graph of engine

图3. 发动机截面标识图

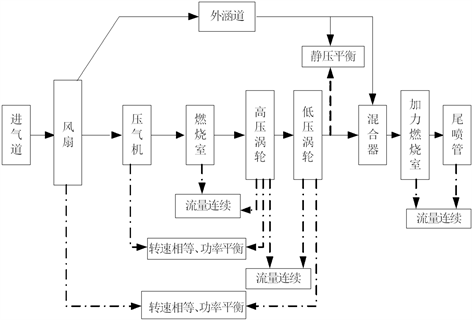

4.2. 共同工作方程

发动机工作时各部件性能是互相制约的,需要满足共同工作条件。共同工作条件包括:流量平衡、功率平衡、静压平衡和转速平衡。某型发动机共同工作原理如图4所示。

Figure 4. The co-working principle of a certain type of engine

图4. 某型发动机共同工作原理

建模过程中,各部件的性能计算中直接应用了高、低压转子的转速平衡条件和部分流量平衡条件。除此之外,各部件共同工作还需满足以下匹配条件,即共同工作方程:

1) 风扇转子功率平衡方程:

(4)

式中,

为低压转子机械效率。

2) 低压涡轮进口流量平衡方程:

(5)

3) 高压转子功率平衡方程:

(6)

式中,

为高压转子机械效率。

4) 高压涡轮进口流量平衡方程:

(7)

5) 混合器进口内外涵道静压相等方程:

(8)

6) 尾喷管面积平衡方程:

(9)

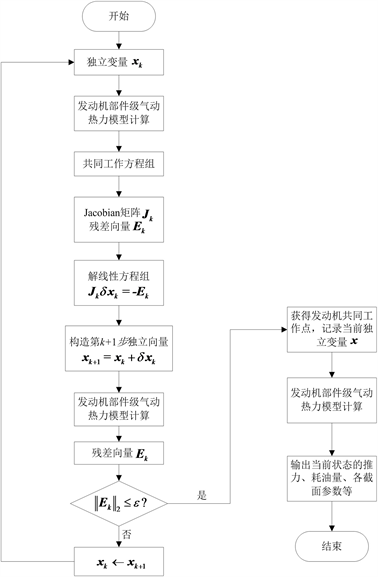

解上述共同方程组,所得解即为发动机稳态工作点。对于多维非线性方程组,通常采用N-R法求解。具体的N-R法求解发动机稳态模型计算过程如图5。

Figure 5. The solve process of engine co-working equation

图5. 发动机共同工作方程求解流程

性能衰退计算中,依据第2节的流场仿真方法,计算此发动机性能下降的流量、效率和压力等参数。此时,以第3节的发动机稳态模型为基础,先设定部件的流量变化,代入到发动机稳态模型中计算部件的压比(效率)变化。按照风扇性能衰退后,部件特性线向左下偏转的原则,按照流场仿真的计算结果,拟合部件流量衰退后的特性曲线(流量和压力,流量和效率),将其带入到稳态模型中迭代计算,当共同残差满足收敛条件时,此时模型即为风扇性能下降后的发动机模型。基于此模型进一步计算发动机性能下降后的参数。

5. 仿真结果与分析

5.1. 发动机稳态模型验证

为验证本文的性能模型是否有足够的精度,求解在设计转速下的发动机性能参数,与设计参数对比,见表1。其中,相对误差是计算参数相对于设计参数的误差。

Table 1. Contrast of engine performance parameter

表1. 发动机性能参数对比

如表1所示,各性能参数误差最明显的是涡轮落压比(

),最大相对误差为3.928%。可见,本文建立的发动机稳态性能是有效的。

5.2 风扇性能衰退分析

由于建立的风扇模型涉及到动、静区域,采用混合平面法计算动、静区域的耦合作用。利用叶轮的周期性边界,仅仅计算一个或者几个叶片通道,从而大大减小计算量。计算过程中,风扇入口条件为标准大气条件,采用的设定转速分别为设计转速,并依次提高出口背压,计算风扇在各种转速下的特性。导叶角度对流场影响最明显的是改变流道面积,同时影响转子叶片气流攻角,最终引起风扇流通能力、做功能力以及流动过程中损失的变化。

图6是导叶角度为0˚、−3˚、+3˚时50%叶高处流场相对漩涡粘度分布。漩涡粘度变化较明显的区域为转子后缘和静子主流区。与0˚相比,导叶角度为+3˚时,流场马赫数较低,流场内漩涡粘度整体偏低,整体损失较小;而导叶角度为−3˚时,流场马赫数较高,流场内漩涡粘度整体偏高,整体损失较大。而通道内粘度高的气流,经过在转子和静子中的发展,可能出现较大损失,从而影响风扇的流通能力和做功能力。

叶片粗糙度增大对流场影响最明显的改变近壁面区域气流粘性,增大叶片附面层厚度,占据主流区空间,使得通过的空气流量减少,进而增大流场整体粘性,降低流速,使得不稳定气流增多,导致流场平均熵增量变大,损失变大。图7为叶片光洁和粗糙度为5 μm、10 μm时风扇第一级流场相对湍流粘度分布。

(a) 导叶角度为0˚时50%叶高流场相对漩涡粘度

(a) 导叶角度为0˚时50%叶高流场相对漩涡粘度  (b) 导叶角度为−3˚时50%叶高流场相对漩涡粘度

(b) 导叶角度为−3˚时50%叶高流场相对漩涡粘度  (c) 导叶角度为+3˚时50%叶高流场相对漩涡粘度

(c) 导叶角度为+3˚时50%叶高流场相对漩涡粘度

Figure 6. The influence of guide vane angle to turbulent eddy viscosity

图6. 导叶角度对流场相对漩涡粘度的影响

(a) 叶片光洁时50%叶高流场相对漩涡粘度

(a) 叶片光洁时50%叶高流场相对漩涡粘度  (b) 叶片粗糙度为5 μm时50%叶高流场相对漩涡粘度

(b) 叶片粗糙度为5 μm时50%叶高流场相对漩涡粘度  (c) 叶片粗糙度为10 μm时50%叶高流场相对漩涡粘度

(c) 叶片粗糙度为10 μm时50%叶高流场相对漩涡粘度

Figure 7. The influence of roughness to turbulent eddy viscosity

图7. 粗糙度对相对湍流漩涡粘度的影响

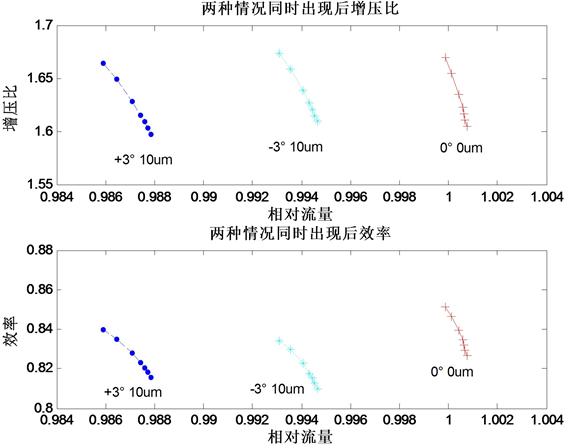

在发动机的使用过程中,风扇部件通常会出现导叶调整不到位和叶片粗糙度增大同时存在。图8为风扇100%转速时,角度偏差±3˚且粗糙度为10 μm的风扇性能与叶片光洁时,导叶角度为0˚的风扇性能对比。

分析风扇叶片性能衰退规律,可知:

1) 风扇性能衰退前后增压比整体相差不大,这说明角度调整不到位且粗糙度增大对风扇做功能力影响不大;

2) 由于风扇流量系数较大,风扇性能对通道面积较敏感。而风扇性能衰退后,流场通道面积减小,叶片附面层厚度增大,因此对风扇流通能力的影响较大,主流区相对流量下降超过1%;

3) 风扇导叶调整不到位,引起风扇总压损失、流通能力和做功能力的变化,导致风扇效率下降,而叶片粗糙度的增大,使得流场湍流粘度的增大,进一步降低风扇效率。因此,风扇性能衰退后,流场损失较大,其效率下降较明显,仅风扇第一级效率最大降低1.68%。

5.3. 发动机整机性能衰退研究

将修正后的设计转速下的风扇衰退前后特性曲线代入部件级性能模型,只考虑风扇部件的衰退,求解衰退前后的发动机性能参数,在设计转速时,分析风扇性能变化对发动机性能的影响。结果见表2。

在设计转速下,风扇性能衰退后,导叶减小和叶片粗糙度增加,气流通道有效面积减小,风扇空气流量减小,增压比降低,风扇效率下降。综合分析设计转速时的发动机性能变化情况,可知风扇性能的衰退,引起风扇部件效率与做功能力下降,使得发动机总增压比下降,气体压缩程度下降,致使后面的涡轮做功能力下降,膨胀比进而减小,导致发动机p3、p6下降,下降幅度在1%~3%之间,发动机耗油率变大,从而使得涡轮前温度T4和涡轮后T6排温升高,并最终导致发动机推力的下降。

Figure 8. Performance parameters of fan after guide vane angle deviation and blade roughness increasing

图8. 导叶角度偏差与叶片粗糙度增大后的风扇性能参数

Table 2. Engine performance parameters change of design rotating speed

表2. 设计转速发动机性能参数变化

6. 总结

本文对设计转速下风扇部件性能衰退后,分析了风扇性能衰退及其对发动机性能变化规律。得到的主要结论如下:

1) 对风扇材料的环境适应性和发动机长期使用后风扇性能变化情况进行了分析,风扇导叶角度调整不到位和叶片粗糙度增大是使用过程中引起风扇性能变化的主要因素;叶片粗糙度的增大,使得流场湍流粘度的增大,进一步降低风扇效率。

2) 基于流场仿真方法,确定性能下降后的发动机特性曲线,将风扇部件性能下降后的特性曲线带入发动机稳态模型中,作为研究整机性能衰退的基础。

3) 风扇性能衰退均会引起风扇部件做功能力下降,使得发动机总增压比与总落压比下降,进而导致发动机p3、p6压力下降,下降幅度在1%~3%之间;并且导致发动机耗油率变大,涡轮前T4温度的升高和涡轮后T6排温升高,最终导致发动机推力的下降。