1. 引言

曲线啸叫噪声是轨道交通车辆产生的一种最喧闹和最扰民的噪声源,其是轨道车辆通过小半径曲线时发出的一种长而尖啸似的噪声。曲线啸叫噪声产生时,靠近车轮处的声压级可以达到130 dB,距离轨道中心线7.5 m处的声压级可以达到100~110 dB [1],通常较轮轨滚动噪声大10~30 dB,因此曲线啸叫噪声较轮轨滚动噪声更加令人难以忍受。目前曲线啸叫的产生机理及其关键影响因素在国内外研究中并未形成统一认识 [2] [3],多数学者认为轮轨摩擦曲线下降特性引起的轮轨系统不稳定自激振动是曲线啸叫的主要产生机理 [4] - [9]。

轮轨系统不稳定自激振动的预测分析十分复杂,涉及到轮轨结构动力学特性、车辆曲线通过动力学特性、轮轨滚动摩擦特性及轮轨滚动接触等预测模型的建立 [10]。为了便于理解曲线啸叫噪声的产生机理,本文基于轮轨滚动摩擦特性,建立了轮轨接触自激振动简化预测模型,预测具有单个车轮模态的车轮通过曲线轨道时的轮轨间滑动引起的自激振动,分析其振动稳定性,并提出轮轨自激振动的控制措施。

2. 轮轨接触自激振动简化预测模型

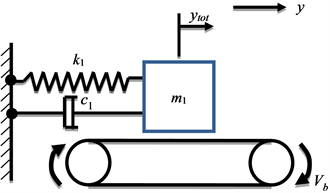

轮轨接触自激振动简化预测模型可以由一个典型的质量–弹簧–带模型进行描述 [9],如图1所示,以质量块、弹簧及阻尼等参数模拟车轮某阶轴向振动模态参数,以质量块的运动行为模拟车轮在某阶振动模态下的运行行为。质量–弹簧–带模型的运动方程及自激振动循环分别在2.1、2.2节中进行介绍。

2.1. 运动方程

如图1所示,质量为m1的质量块放置在以速度Vb滑动的皮带上,同时质量块受到弹簧刚度k1及阻尼c1的约束作用。质量块在y方向上位移为ytot,其运动速度为

。在y方向上,质量块与皮带间的滑动速度

为

(1)

如果质量块与皮带间的法向接触力为N0,则作用于质量块的滑动摩擦力为

(2)

式中,

为质量块与皮带间滑动速度为

时的摩擦系数,由于轮轨摩擦曲线存在下降特性,摩擦系数的取值与滑动速度相关。

若系统处于平衡状态,质量块跟随皮带一起运动,即质量块本身不存在运动,则

(3)

代入式(1),则得到平衡状态下质量块与皮带间的滑动速度

为

(4)

由式(2)、(4),得到平衡状态下作用于质量块的滑动摩擦力如式(5)所示。

(5)

为维持力的平衡,弹簧k1在其自然长度基础上伸长所提供的力与摩擦力

进行平衡,平衡状态时弹簧伸长量y0与质量块位移ytot相等,因此平衡状态下作用于质量块的滑动摩擦力也满足式(6)。

(6)

如果一个瞬态的力使得质量块从上述平衡位置偏离,则质量块开始振荡。振荡状态下质量块的振动位移可以写成平衡状态下位移y0与动态状态位移y之和,即

(7)

因此,质量块的速度、加速度分别为

(8)

(9)

将式(8)带入式(1),得到振荡状态下质量块的滑动速度为

(10)

将式(4)替换式(10)中的

,可以得到质量块的滑动速度的通用表达式,如式(11)。

(11)

由式(11)可以看出,质量块的滑动速度是平衡状态下滑动速度

和动态滑动速度

之和,因此作用于质量块的滑动摩擦力

也可以表示成平衡状态下滑动摩擦力

和动态滑动摩擦力

之和,即

(12)

在y方向上,质量块的运动平衡方程如下所示,

(13)

将式(6)~(9)及式(12)代入上式,消除式(13)中关于平衡状态的部分,得到质量块的动态运动平衡方程如式(14)所示,该运动平衡方程与单自由度质量–弹簧–阻尼系统的运动平衡方程一致。

(14)

将式(1)、式(2)及式(5)代入式(12),得到动态摩擦力如下

(15)

结合式(14)和式(15),质量块的运动平衡方程如式(16)所示,该质量–弹簧–带系统是一个自激振动系统,它由系统本身运动所产生的动态摩擦力激励。

(16)

2.2. 自激振动

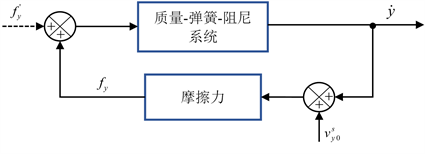

上述系统中质量块的滑动速度与作用于质量块的摩擦力之间的相互作用可以描述为一个正反馈回路,如图2所示。回路的输入是一个瞬态的干扰,回路的输出是质量块的振动速度,回路前向路径中的方框表示一个线性质量–弹簧–阻尼系统,回路反馈路径中的方框可以看成是摩擦力的计算模块,该模块的输入参数为质量块与移动带之间的滑动速度,该模块的输出是作用于质量块的摩擦力。判断该反馈回路的稳定性,即给予该系统任何小扰动

,分析发生波动后质量块是否能重新回到平衡状态(

)。

Figure 1. Schematic diagram of mass-on-moving-belt system

图1. 质量–弹簧–带系统示意图

Figure 2. Self-excited vibration loop of mass-on-moving-belt system

图2. 质量–弹簧–带系统自激振动反馈

为了在一个可能的平衡状态滑动速度

下对质量–弹簧–阻尼系统反馈回路进行稳定性分析,近似认为在偏离平衡状态滑动速度

的一个很小范围内非线性摩擦力与滑动速度成正比。由于摩擦力对滑动速度的导数与黏滞阻尼(阻尼力对相对速度的导数)的定义类似,因此可以定义一个关于滑动速度

的等效阻尼系数如下,

(17)

黏滞阻尼总是正值且耗散结构的振动能量,而关于滑动速度

的等效阻尼系数ce与黏滞阻尼不同,ce可能为正值也可能为负值,若ce为负值,则表示摩擦力将增加结构的振动能量。

与平衡状态滑动速度

相比,如果动态振动速度

的振荡非常小,则式(15)中的动摩擦力

可以用等效的摩擦阻尼ce来估算,如下:

(18)

将式(18)代入式(14),则

(19)

假设该方程的解表示为频率为

、幅值为A1的简谐振动,如下:

(20)

则在一个振动周期T内,通过动态摩擦力

输入到系统的平均功率为

(21)

将方程(19)中的结构阻尼c1从等式左边移到等式右边,得到

(22)

其中结构阻尼系数c1总是大于零。考虑结构阻尼c1后,系统在谐波振动中的平均功率增量为

(23)

从功率增量的角度来看,系统稳定的判定标准是

(24)

结合式(23)与式(24),质量–弹簧–带系统的稳定性判定标准如下,

或

(25)

由上式可知,如果摩擦力引起的等效阻尼系数ce大于零,或者摩擦力引起的等效阻尼系数ce小于零,且同时满足等效阻尼ce的绝对值小于结构阻尼c1,则系统结构阻尼可以保持系统稳定。

2.3. 单个车轮模态下的自激振动

车轮具有多个振动模态,但是各阶振动模态发展形成车轮自激振动的机理是类似的,以质量–弹簧–带系统模型模拟车轮通过曲线轨道时单个车轮模态引起的车轮在某一方向上的自激振动,以分析自激振动形成机理及特性。

利用图2的反馈回路模拟轮轨间横向方向的自激振动激励,而具有单个车轮模态的车轮可以由图1中的质量–弹簧–阻尼系统表示,图1中移动带可以视为钢轨的刚性表面,移动带的滑动速度Vb可视为轮轨间平衡状态下的横向滑动速度。在循环反馈的每一步中,前一步的输出反馈的滑动速度将更新摩擦力。上述模型中钢轨被认为是刚性的,因此忽略了钢轨的响应,回路中仅考虑车轮的动态响应。

由于假设钢轨是静止的,平衡状态下轮轨间横向滑动速度

即为车轮的滚动速度在横向方向的分量,其是由蠕滑率进行评价的。横向蠕滑率

定义为式(5)中横向滑动速度

与车辆滚动速度V0之比,因此考虑平衡状态和动态总体的横向蠕滑率定义如下,

(26)

由于曲线通过中稳态(平衡状态)下轮轨横向蠕滑率是准静态的 [4],稳态下横向蠕滑率在啸叫模型中表示为

。因此,稳态的轮轨间横向滑动速度

可以用稳态横向蠕滑率来表示,如式(27)所示。

(27)

将式(27)代入式(18),得到

(28)

式中,

为摩擦曲线在稳态的横向蠕滑率

处的导数。将式(28)代入式(17),则稳态的系统等效阻尼系数ce可以表示为

(29)

由式(19)给出的系统稳定性判定标准可知,如果在不稳定系统中加入足够的结构阻尼,就可能使系统稳定。轮轨摩擦曲线是非线性的,如图3所示,使不稳定车轮进入稳定状态所需的系统结构阻尼最小值取决于轮轨稳态蠕滑率和轮轨摩擦曲线。为了确保车轮的稳定性,给定系统结构阻尼系数cc,如式(30)所示,其值等于摩擦力的等效阻尼系数绝对值的最大值。

(30)

式中,

为摩擦系数导数的绝对值取最大值时的蠕滑率。那么系统的阻尼比在满足式(31)时,可以确保车轮的稳定性。

(31)

3. 轮轨摩擦曲线及等效模型参数

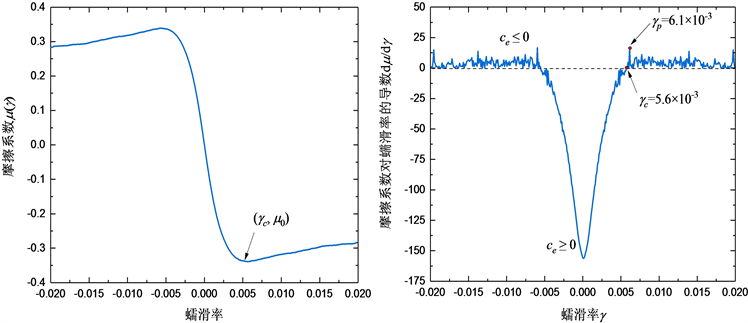

3.1. 轮轨摩擦曲线

轮轨摩擦曲线及其导数如图3所示,其应用于质量–弹簧–带系统中,即为质量块与移动带之间的摩擦曲线。图3(a)所示摩擦曲线中,库仑摩擦系数

,且存在摩擦系数随蠕滑率的下降特性。图3(b)为摩擦系数对蠕滑率的导数曲线,当蠕滑率为

时,摩擦系数对蠕滑率的导数为0,摩擦系数达到极值。当

时,摩擦系数对蠕滑率的导数大于0,则摩擦力等效阻尼系数

,系统稳定性须进一步讨论;当

时,摩擦系数对蠕滑率的导数小于0,则摩擦力等效阻尼系数

,系统稳定。当蠕滑率为

时,摩擦系数对蠕滑率的导数达到最大值

,

。

(a) (b)

(a) (b)

Figure 3. Wheel-rail friction curve and its derivative; (a) Wheel-rail friction curve; (b) Derivative of wheel-rail friction curve

图3. 轮轨摩擦曲线及其导数;(a) 轮轨摩擦曲线;(b) 轮轨摩擦曲线的导数

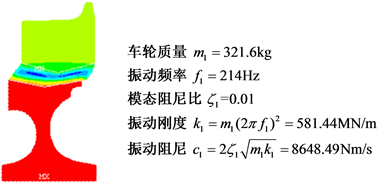

3.2. 等效模型参数

以发生曲线啸叫的某一弹性车轮作为研究对象,选取该弹性车轮(0,0)轴向振动模态,其模态振型及相关参数如图4所示。以质量–弹簧–带系统模拟弹性车轮在f1频率处的单个模态振动,则质量–弹簧–带系统中选取的参数如图4所示。

Figure 4. (0,0) axial vibration mode of resilient wheel and its related parameters

图4. 弹性车轮(0,0) 轴向振动模态及相关参数

4. 仿真预测结果及分析

4.1. 系统稳定性分析

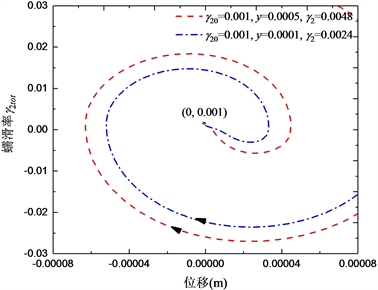

1)

根据图3所示的轮轨摩擦曲线及其导数,假设稳态蠕滑率

,则

。基于上述模拟车轮单一模态的质量–弹簧–带系统模型,定义初始位移y和初始动态蠕滑率

,分析系统自激振动稳定性,如图5所示。由图可知,定义了2个不同的初始条件,因而图中有两条轨迹线分别表示两个不同初始条件工况下的运动轨迹。由于初始条件不同,两条轨迹线初始位置不同,但两条轨迹线均渐进地向平衡点位置运动,两条轨迹线均趋向平衡点(0, 0.001)处,这是由于

时摩擦系数对蠕滑率的导数小于0,摩擦力等效阻尼系数

,其总是消耗系统振动能量而不会增大系统振动能量,因此系统稳定。

如3.1节所述,只要稳态蠕滑率

,不论初始位移y、初始动态蠕滑率

如何定义,系统响应总是趋近于平衡点的。

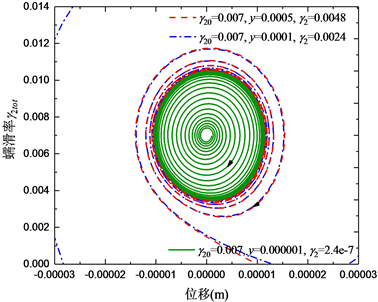

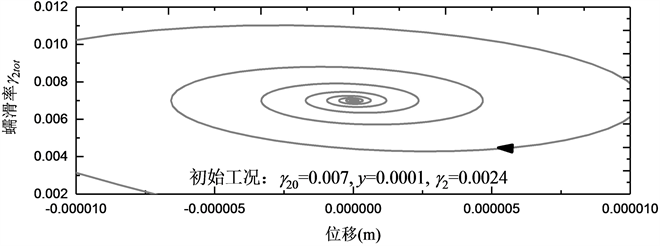

2)

根据图3所示的轮轨摩擦曲线及其导数,假设稳态蠕滑率

,则

。基于上述模拟车轮单一模态的质量–弹簧–带系统模型,定义初始位移y和初始动态蠕滑率

,分析系统自激振动稳定性,如图6所示。图中定义了3个不同的初始条件,因而图中有三条轨迹线分别表示三个不同初始条件工况下的运动轨迹。由于初始条件不同,三条轨迹线初始位置不同,但三条轨迹线均渐进地向一个极限循环靠近,持续保持振动,这是由于

时,摩擦力等效阻尼系数

,且系统结构阻尼小于摩擦力等效阻尼系数绝对值(

),系统总阻尼仍小于0,系统振动能量不会被耗散反而增大,因此系统不稳定。

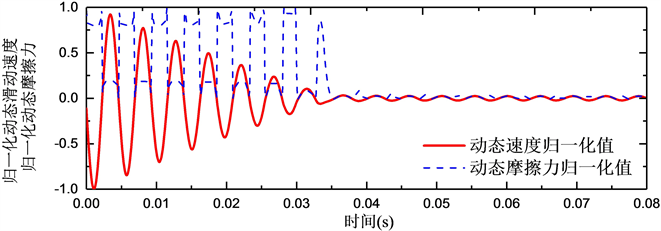

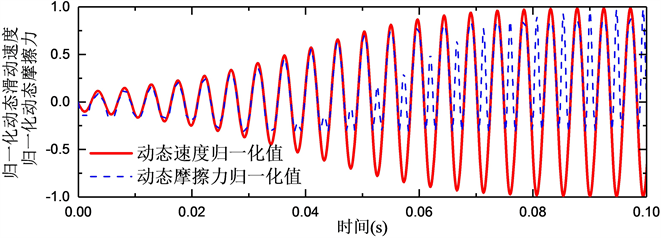

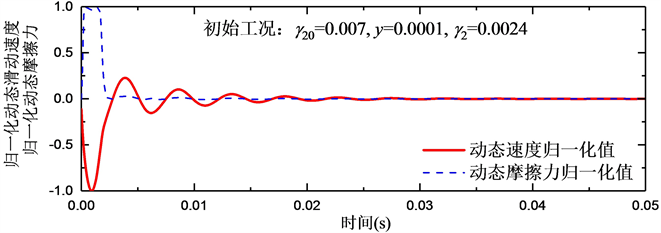

时,初始位移

、初始动态蠕滑率

时,初始位移

和初始动态蠕滑率

时,分别模拟车轮单一模态的质量–弹簧–带系统的极限循环响应,如图7所示;图中红色曲线、蓝色虚线分别表示质量块动态滑动速度、动态摩擦力。由图7(a)可知,初始位移

、初始动态蠕滑率

时,质量块初始动态滑动速度较大,其迅速衰减并保持循环稳定。在靠近初始时刻约0.003 s内,质量块动态摩擦力与其动态滑动速度的方向相反,即摩擦力等效阻

Figure 5. Phase plane diagram of mass-on-moving-belt system simulating a single wheel vibration mode (

, Partial zoom)

图5. 模拟车轮单一模态的质量–弹簧–带系统振动相平面图(

, 局部放大)

Figure 6. Phase plane diagram of mass-on-moving-belt system simulating a single wheel vibration mode (

, Partial zoom)

图6. 模拟车轮单一模态的质量–弹簧–带系统振动相平面图(

, 局部放大)

尼为正,使得质量块动态振动速度迅速衰减。在时间大于0.003 s后,质量块动态摩擦力与其动态滑动速度方向相同后又进入方向相反状态,并不断循环。这一过程也可以描述如下,当摩擦力等效阻尼为正时,其衰减质量块的振动响应,待响应衰减到一定程度,摩擦力等效阻尼变为负,同时增大质量块的振动响应,使得质量块的振动进入一个往复循环状态。由图7(b)可知,质量块初始动态滑动速度很小,其经过一段时间的振动放大后并保持循环稳定。在时间小于0.04 s的时间段内,质量块动态摩擦力与其动态滑动速度的方向基本相同,即摩擦力等效阻尼为负,使得质量块动态振动速度不断振荡放大。在时间大于0.04 s后,与图7(a)中稳定振动循环响应类似,质量块动态摩擦力与其动态滑动速度方向相同后又进入方向相反状态,并不断循环,质量块的振动进入一个往复循环状态。

(a)

(a) (b)

(b)

Figure 7. Limit-cycle response of mass-on-moving-belt system simulating a single wheel vibration mode; (a) Limit-cycle response (

); (b) Limit-cycle response (

)

图7. 模拟车轮单一模态的质量–弹簧–带系统的极限循环响应;(a) 极限循环响应(

);(b) 极限循环响应(

)

由3.1节可知,

时,

,系统稳定性须进一步讨论。如图6~8所示,稳态蠕滑率

,且系统结构阻尼小于摩擦力等效阻尼系数绝对值,即

,不论初始位移y、初始动态蠕滑率

如何定义,系统响应总是趋近于某一极限循环,系统不稳定。但是,当

时,若能够满足系统结构阻尼大于摩擦力等效阻尼系数绝对值,即

,则系统稳定,因此可以通过该结论进行不稳定系统的自激振动的控制。

4.2. 系统不稳定时自激振动的控制措施

基于上述模拟单一车轮模态的质量–弹簧–带系统,从系统本身的角度对自激振动进行控制,需要进一步提高系统的结构阻尼。根据式(31)及等效模型参数和摩擦曲线,系统设置的阻尼比需要满足式(32)时,可以确保系统的稳定性。因此,将系统阻尼比

提高至0.15,则

。

(32)

假设稳态蠕滑率

,

。定义与图6中相同的初始条件,即初始位移

、初始动态蠕滑率

时,初始位移

、初始动态蠕滑率

时,分别在这两个工况下模拟质量–弹簧–带系统的自激振动稳定性,如图8所示。由图8可知,将系统阻尼比

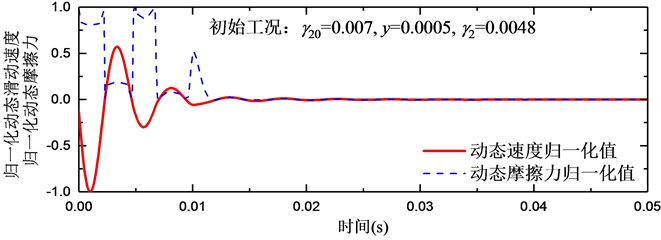

提高至0.15后,不论初始位移、初始动态蠕滑率如何定义,系统响应均逐渐趋近于平衡点。提高结构阻尼后,两个初始条件工况下质量–弹簧–带系统的极限循环响应如图9所示。由图9可知,两个初始条件工况下,质量块初始动态滑动速度均较大,但是质量块动态摩擦力均与其动态滑动速度的方向相反,即摩擦力等效阻尼为正,使得质量块动态振动速度均迅速衰减,趋近于0。

因此,当

时,可以通过提高系统结构阻尼,满足系统结构阻尼大于摩擦力等效阻尼系数绝对值(

),以实现对不稳定系统自激振动响应的控制。

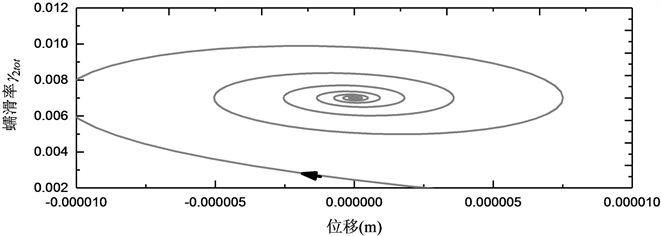

(a)

(a) (b)

(b)

Figure 8. Stability analysis of mass-on-moving-belt system increasing the structural damping; (a) Phase plane diagram (

); (b) Phase plane diagram(

)

图8. 提高系统结构阻尼后质量–弹簧–带系统的稳定性分析;图8(a) 相平面图(

);(b) 相平面图(

)

(a)

(a) (b)

(b)

Figure 9. Limit-cycle response of mass-on-moving-belt system after increasing the structural damping; (a) Limit-cycle response (

); (b) Limit-cycle response (

)

图9. 提高结构阻尼后质量–弹簧–带系统的极限循环响应;(a) 极限循环响应(

);(b) 极限循环响应(

)

5. 结论

以理想的质量–弹簧–带摩擦振动系统,建立了模拟单个车轮模态的车轮通过曲线钢轨时自激振动循环响应分析模型。基于该模型,阐述了车轮自激振动的产生机理,分析了曲线通过时车轮的稳定性,并根据自激振动产生机理提出了车轮自激振动的控制方法。主要得到以下结论:

1) 质量–弹簧–带系统中质量块与移动带之间发生滑动后,滑动摩擦力会对系统产生一个等效阻尼的作用。若等效阻尼系数ce大于零,或者ce小于零,且同时满足ce的绝对值小于结构阻尼c1,则系统稳定。

2) 以质量–弹簧–带系统模拟曲线通过时车轮单个模态引起的振动,若稳态蠕滑率

处系统等效阻尼系数ce大于零,不论初始位移y、初始动态蠕滑率

如何定义,系统响应总是趋近于平衡点,系统稳定。

3) 以质量–弹簧–带系统模拟曲线通过时车轮单个模态引起的振动,若稳态蠕滑率

处系统等效阻尼系数ce小于零,且ce的绝对值大于结构阻尼c1,不论初始位移y、初始动态蠕滑率

如何定义,系统响应总是趋近于某一极限振动循环,系统不稳定。

4) 从系统本身的角度对自激振动进行控制,需要进一步提到系统的结构阻尼。以质量–弹簧–带系统模拟曲线通过时车轮单个模态引起的振动,提高系统结构阻尼比,满足ce的绝对值小于结构阻尼c1,则不论初始位移、初始动态蠕滑率如何定义,系统响应均逐渐衰减,趋近于平衡点。

基金项目

中国民用航空飞行学院2020年度学院科研面上(J2020-053)资助项目。