1. 引言

抱杆是输电线路工程组塔施工重要的专用装备。随着输电线路电压等级的提高,铁塔负载不断增加,塔材单重、铁塔总重及塔高不断增加,组塔施工难度随之增大。在大跨越塔及特高压线路高塔吊装施工时,采用常规抱杆组立施工难度大、工作效能低,大型落地抱杆的设计是施工设计的重要内容。塔机的载荷偏斜行为是造成塔机事故的重要原因。当发生载荷偏斜现象,则塔机起吊重物时不能垂直起降,重物、钢绳会形成的单摆现象,造成塔机整机的晃动,影响塔机工作安全。因此,载荷偏斜现象的研究是塔机事故的典型代表。学者们曾对塔机进行工作时各种危险状况进行了研究,如宋世军针对于单一物理量进行了大量的塔机损伤检测研究:宋世军用塔机健康状态模型对塔机工作和非工作状态的安全区域进行研究。其次,宋世军通过倾角模型对塔机塔身单肢螺栓松动位置进行了判断。本文根据塔机载荷偏斜特点建立了该状态的模型,借助模型得到了不同工况下各结构部件的应力分析,并提出了销轴的计算原则 [1] [2]。

双平臂落地抱杆是根据输电铁塔具有空心结构以及塔件对塔心对称布置的特点,在双平臂内悬浮抱杆的基础上研制的一种新型专用组塔抱杆。双平臂落地抱杆在双平臂悬浮抱杆的基础上进行了较大的改进,采用了双水平臂、双水平跑车、双吊钩、折叠式收臂、软拉索内附着等设计方案。

1) 结构型式

双平臂落地抱杆无需落地拉线,通过装配式钢底座直接立于铁塔中心地面,由整体式(或拆分式)标准节通过螺栓组合而成的抱杆杆身座于底座上。

2) 吊臂型式

采用倒三角截面并可以向上折叠收拢的对称双平臂,每侧吊臂上有一辆电力驱动的变幅小车。双臂互相平衡,双钩可独立作业。双臂无须空中解体,解决了双臂的拆除难题,也大大提高了抱杆自身拆除的工效。

3) 顶升方式

抱杆采用液压油缸从底部顶升抱杆,标准节在地面通过液压顶升套架导入,可以一次性连续引入多个标准节。

利用4套滑轮组将抱杆整体上提,在抱杆底部加入标准节。底部加节在地面进行操作,过程简单,具有安全高效的特点。

4) 附着方式

附着采用由附着框、钢索、双钩等标准件装配而成的腰箍,可重复利用;相对建筑塔式起重机的刚性附着,实现了安装简单高效,加工成本低,长度调节范围大。

5) 基础型式

装配式基础包括多块底板,各底板边缘设置有公母扣,相邻底板的公扣和母扣扣接,相邻底板之间的缝隙内设置有楔子,各底板拼接后组成基础整体。

铁塔组立施工周期较短,抱杆需要频繁转场,采用装配式基础可以增加抱杆使用的灵活性。分块装配式基础可重复利用,且安装方便,对地基的地耐力要求较低,地形适用范围广。

6) 机构设置

现有建筑塔吊将主起升卷扬布置在平衡臂上,起到平衡重作用,而双平臂落地抱杆没有平衡臂,且2台卷扬重量体积均较大,不宜将卷扬布置到抱杆头上,避免“头重脚轻”的不利因素及高空风力的危害。另外布置在地面可以加强监控,便于维修。

因此抱杆头部设计为可电动回转,主起吊装置为两台布置在地面的卧式电动卷扬机。抱杆通过布置在地面的集中操作台统一控制主起吊装置、回转及变幅系统。抱杆具有限位开关,缓冲器,重量、力矩及力矩差显示限制器等安全装置。

2. 双平臂落地抱杆SP80结构特点

双平臂落地抱杆是从建筑塔机发展而来的,针对输电铁塔具有空心结构以及塔件对塔身轴心对称布置的特点,将抱杆座立于铁塔中心地面,抱杆设计为双臂形式。在规定的不平衡力矩差范围内,双钩可平衡起吊。抱杆除了额定起重量、额定起重力矩外,还要对双钩的起重力矩差进行自动控制。抱杆通过两侧吊臂上电力驱动的小车实现变幅,抱杆头部可电动双向回转,地面作业范围无死角,见表1 [3] [4] [5] [6]。

Table 1. Main dimensions of the original model and the optimized model

表1. SP80双平臂落地抱杆主要参数

3. 双平臂落地抱杆塔顶工况设计

在本文中,主要考虑塔顶的结构设计,因此不考虑抱杆受到垂直于吊臂方向的载荷 [7] [8]。

根据双平臂落地抱杆实际使用情况,总结出4类常用工况进行分析。

工况1:在双侧吊臂上距回转中心16米处吊载5 t重物(无偏载)的正常工作情况下,两侧同时加载。

工况2:一侧吊臂距回转中心16米处吊载5 t重物,另一侧吊臂距回转中心16米处吊载2.5 t (偏载50%)情况下,两侧同时加载。

工况3:在双侧吊臂上距回转中心24米处吊载2 t (无偏载)正常工作情况下,两侧同时加载。

工况4:一侧吊臂距回转中心24米处吊载2 t,另一侧吊臂距回转中心24米处吊载1 t (偏载50%)情况下,两侧同时加载。

当偏载超过50%时,抱杆将停止工作。

4. 双平臂落地抱杆有限元分析

计算中动载系数为1.2。

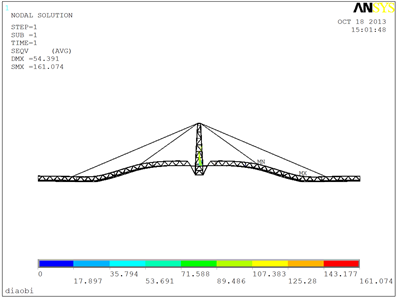

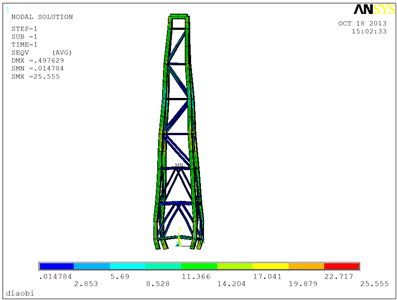

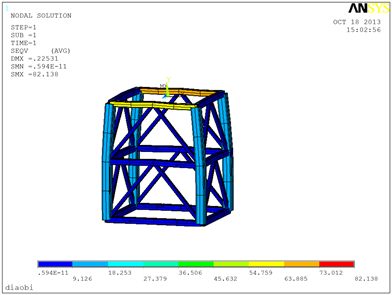

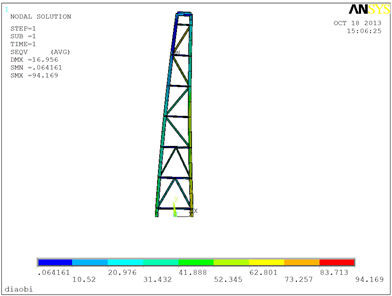

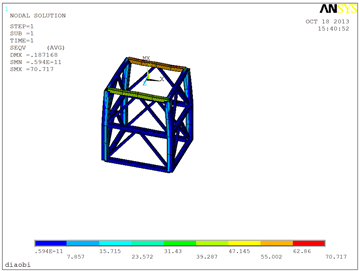

工况1:此时产生最大应力161.074 MPa,位于第3节上主弦,受压稳定性系数为φ = 0.89,此吊臂最大应力为σ = 181 MPa,拉杆最大应力105 MPa,塔头应力25.55 MPa,回转塔身节应力为82.138 MPa,见图1~3。

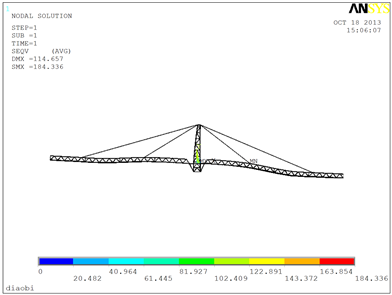

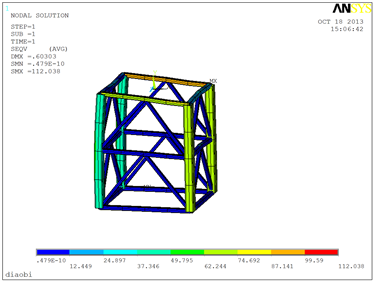

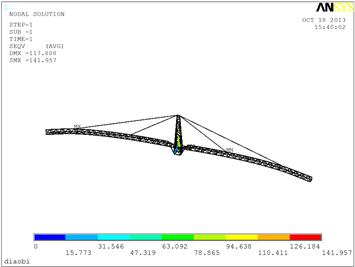

工况2:此时产生最大应力184.336 MPa,位于吊臂支架,受压稳定性系数为φ = 0.916,此吊臂支架最大应力为σ = 201.3 MPa,拉杆最大应力105.3 MPa。塔头应力94.169 MPa,受压稳定性系数为φ = 0.948,此塔头最大应力为σ = 99.33 MPa,回转塔身节应力为112.038 MPa,受压稳定性系数为φ = 0.932,此塔头最大应力为σ = 120.2 MPa,吊臂最大应力为161 MPa,受压稳定性系数为φ = 0.89,此吊臂最大应力为σ = 181 MPa,见图4~6。

Figure 1. Tower top boom deformation (condition 1)

图1. 塔顶吊臂变形(工况1)

Figure 2. Tower head deformation (condition 1)

图2. 塔头变形(工况1)

Figure 3. Deformation of rotary tower body (condition 1)

图3. 回转塔身变形(工况1)

Figure 4. Tower top boom deformation (condition 1)

图4. 塔顶吊臂变形(工况1)

Figure 5. Tower head deformation (condition 2)

图5. 塔头变形(工况2)

Figure 6. Deformation of rotary tower body (condition 2)

图6. 回转塔身变形(工况2)

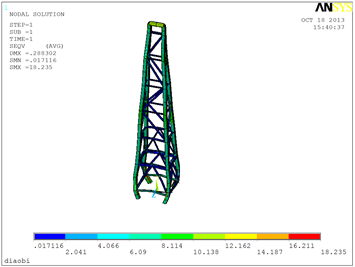

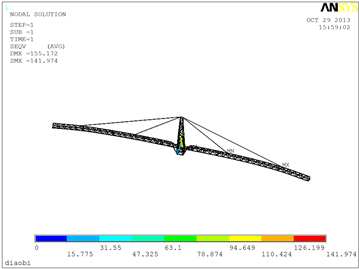

工况3:此时产生最大应力142 MPa,位于第4节上主弦,受压稳定性系数为φ = 0.89,此吊臂最大应力为σ = 159.55 MPa,拉杆最大应力140.13 MPa,塔头应力18.23 MPa,回转塔身节应力为70.72 MPa,见图7~9。

Figure 7. Tower top boom deformation (condition 3)

图7. 塔顶吊臂变形(工况3)

Figure 8. Tower head deformation (condition 3)

图8. 塔头变形(工况3)

Figure 9. Deformation of rotary tower body (condition 3)

图9. 回转塔身变形(工况3)

工况4:此时产生最大应力142 MPa,位于第4节上主弦,受压稳定性系数为φ = 0.89,此吊臂最大应力为σ = 159.55 MPa,拉杆最大应力105.3 MPa。塔头应力53.57 MPa,回转塔身节应力为66.48 MPa,见图10~12。

Figure 10. Tower top boom deformation (condition 4)

图10. 塔顶吊臂变形(工况4)

Figure 11. Tower head deformation (condition 4)

图11. 塔头变形(工况4)

Figure 12. Deformation of rotary tower body (condition 4)

图12. 回转塔身变形(工况4)

根据有限元数值计算结果,可以得出塔头与回转塔身连接处最大载荷(产生于偏载50%情况)为255,722 N;回转与回转塔身连接处最大载荷(产生于偏载50%情况)为247,884 N;塔头与拉杆连接处最大力(产生于16 m-5 t情况)为229,940 N;吊臂与拉杆连接处最大载荷力(产生于20 m-2 t情况)为223,099 N;吊臂根节与吊臂支架连接处最大载荷(产生于20 m-2 t情况)为120,362 N。根据以上结果,可以通过计算,对不同直径的销轴的许用应力做出判断,进而得出销轴的选用材质及直径。根据计算可知,各连接处可选用直径为45 mm,材质为40Cr圆钢作为销轴。

5. 结论

通过实际工况分析,提出了4种工程中可能遇到的双平臂落地抱杆塔顶受力情况,并通过有限元进行了数值分析。计算中得出了各工况下的吊臂主弦的受压稳定性系数、吊臂最大应力、拉杆最大应力、塔头应力、回转塔身节应力等数据,并根据对塔顶各部件连接力的分析提出了销轴的设计参数。