1. 引言

随着微电子工程学、计算机工程学、电气工程学、控制工程学、信息传感技术、材料技术迅速发展,工业机器人应用日益成熟 [1] [2]。国外汽车行业、电子电器行业、工程机械等行业已经大量使用工业机器人自动化生产线,以保证产品质量,提高生产效率,同时避免了大量工伤事故 [3] [4] [5]。基于工业机器人的自动化生产线成套设备已成为自动化装备的主流及未来的发展方向,机加工行业开始大批量采用工业机器人替代人工进行生产 [6] [7] [8]。而在机加工过程中,会产生金属残渣、碎屑掉落在夹具上,虽然采用吹气等方式对夹具进行清理,但也并不能保证每次都将夹具完全吹扫干净 [9]。一旦有金属残渣、碎屑遗留在夹具上放置工件的位置,等到下次机器人向指定位置放置工件时,无法将工件准确地放置到位,此时如果贸然进行加工,加工出来的产品大概率是废品,严重的还将损坏刀具和机床 [10]。

2. 应用背景

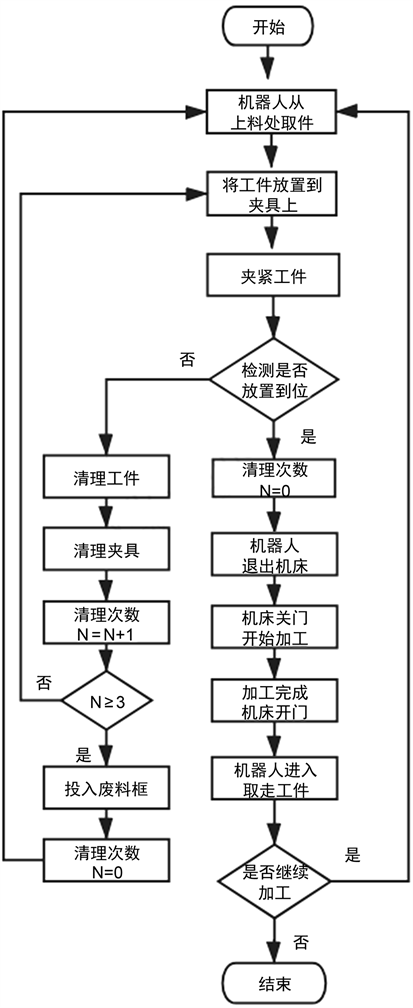

某零件自动化生产单元采用一台FANUC工业机器人给两台机床上、下料。为了确保工件被准确地放置到位,在机器人将工件放置到夹具上之后,需要对工件位置进行检测,判断工件是否被准确放置到位。如果工件被准确放置到位,则机床开始加工;如果工件没有被准确放置到位,则机器人将工件取走,采用压缩空气对夹具和工件进行清理,清理完成后,再次将工件放到机床夹具上,然后再进行检测,判断工件是否被准确放置到位。如果连续3次无法将工件放置到位,则将工件作为废料处理。工作流程图1所示。

柔性检测装置的工作原理为:当工件被放置到夹具上并被夹紧后,采用高精度接触式位移传感器测量工件顶面3个点到夹具上表面的距离,当三个测量值均在设定范围内,则认为工件被准确放置到位,反之,则认为工件未被准确放置到位。

由于机加工产生的废屑很小(0.03~0.1 mm),因此对检测的要求就更高(0.01 mm)。检测采用的高精度接触式位移传感器的检测精度为0.01 mm,能满足检测要求。但是为了提高生产节拍,节省成本,检测装置安装在机器人第6轴上,此检测装置安装在机器人第6轴上的,而机器人的重复定位精度为±0.08 mm,因此必须消除机器人重复定位的误差,否则无法满足检测精度的要求。

因此,本文设计一种柔性检测装置,能够消除工业机器人重复定位精度的误差,使测量机构的底部基准面和夹具表面紧密贴合,以便进行精密检测,判断工件是否被准确无误的放置到位。

3. 检测装置组成

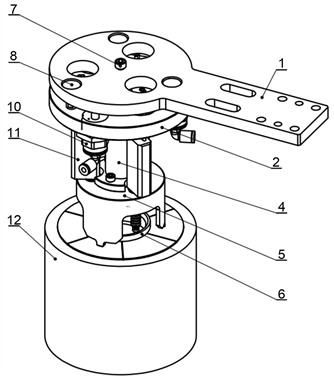

检测装置如图2、图3所示,由底板、浮动机构、测量机构、锁紧螺钉、导向拉杆等组成。底板一端用于和机器人相连,另一端与浮动机构相连,浮动机构能够在圆周方向相对于底板旋转很小的角度(±5˚),测量机构安装在浮动机构的链接轴上,可被浮动机构带动,相对底板旋转很小的角度(±5˚),从而消除机器人重复定位精度的误差,使测量机构底部基准面和夹具台面紧密贴合,进行高精度检测。

Figure 1. Flow chart of automation unit

图1. 自动化单元工作流程图

Figure 2. Schematic diagram of detecting mechanism

图2. 检测机构示意图

1、底板;2、浮动机构安装板; 3、调心球轴承;4、连接轴;5、套筒;6、工件;7、锁紧螺钉;8、导向拉杆;9、轴承固定轴;10、缓冲机构;11、高精度接触式位移传感器;12、夹具

1、底板;2、浮动机构安装板; 3、调心球轴承;4、连接轴;5、套筒;6、工件;7、锁紧螺钉;8、导向拉杆;9、轴承固定轴;10、缓冲机构;11、高精度接触式位移传感器;12、夹具

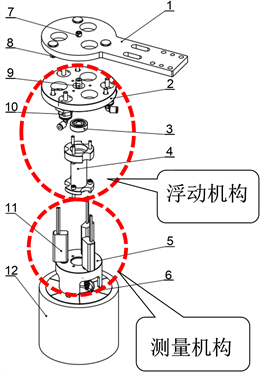

Figure 3. Explosion diagram of detecting mechanism

图3. 检测机构爆炸图

浮动机构如图4所示,包括浮动机构安装板、缓冲机构、调心球轴承、轴承固定轴、连接轴等部件。浮动机构安装板通过导向拉杆与底板相连,轴承固定轴穿过浮动机构安装板的中心孔通过锁紧螺钉固定在底板上,可相对调心球轴承旋转。缓冲机构安装在浮动机构安装板上,顶部与底板接触,平时缓冲机构顶部向上顶出,将浮动机构安装板顶到下限位置。连接轴上部与浮动机构安装板相连,并起到固定调心球轴承的作用,下部与测量机构相连。

测量机构如图5所示由套筒,高精度接触式位移传感器等部件组成。套筒安装在浮动机构的连接轴上,可被浮动机构带着一起浮动,高精度接触式位移传感器固定在套筒上,检测精度为10微米。

4. 检测流程

检测机构作为工业机器人手部工具的一部分,通过底板安装在机器人的第6轴上。机器人在做其他动作时,缓冲机构的顶部向上顶出,将浮动机构安装板顶到下限位。周向的三根导向拉杆和底板上的圆锥孔紧密接触,将浮动机构安装板完全定位。

当机器人将工件放到指定位置,被夹具夹紧后,机器人将此检测装置运动到工件正上方,使底部基准面与夹具上表面基本平行,由于机器人重复定位精度无法满足检测的精度要求,检测机构的底部基准面相对于夹具上表面可能存在微小的角度。

开始检测时,机器人缓慢向下运动,使底部基准面上的一个点与夹具上表面接触,然后机器人继续向下运动,由于底部基准面被夹具抵住,无法继续向下,导致中间的缓冲机构被压缩,当机器人向下的力大于缓冲机构向上顶的力时,缓冲机构被压缩,当底板运动到指定位置时,其上的圆锥孔和导向拉杆脱离,导致浮动机构安装板的可绕其中心轴旋转,在重力和机器人下压力的作用下,浮动机构安装板旋转微小角度,使测量机构的底部基准面和夹具上表面完全贴合,弥补机器人重复定位精度低的不足,保证高精度检测能顺利进行。

此时高精度接触式位移传感器已经和工件上表面接触,并将检测结果发送给控制系统,控制系统根据三个高精度接触式位移传感器的检测结果,判断工件上表面是否与夹具表面平行,并由此判断工件是否被准确无误的放置到位。

5. 实际应用

检测装置作为机器人手部工具的一部分,安装在机器人第6轴上,如图6所示。现场连续运行1周,累计加工25,000余个工件,共出现12次工件未放置到位的情况,均被检测到,再次清理夹具后,放置到位。

6. 结语

本文所设计的基于工业机器人自动化生产单元自适应检测装置能够弥补机器人重复定位精度低的不足,实现高精度检测,检测精度达0.01 mm,可准确检测到工件是否被放置到位,避免工件未放置到位时进行误加工,减少不必要的损失,运行稳定可靠。