1. 引言

近年来,随着矿区的开采深度的延深和开采范围的扩大,矿井突水灾害一直威胁着煤矿的安全生产。当煤层工作面开始回采时,煤层底板岩层会在一定深度范围内产生破坏,其电性特征发生变化,底板隔水层厚度降低,一旦隔水层厚度无法承受底板承压水的压力,将会造成经济、人员等重大损失。因此,掌握煤层开采底板破坏特征,确定煤层底板破坏深度,为矿井水害防治措施制定提供依据以及指导煤矿安全生产具有重要的意义。张文泉和张红日等 [1] 采用钻孔注水系统进行了底板岩层采动破坏过程的连续探测研究;刘传武等 [2] 采用声波检测技术观测煤层底板覆岩的破坏深度及演化规律;段宏飞等 [3] 采用现场应变实测法对采动过程中底板破坏特征进行监测确定破坏深度;付茂如等 [4] 采用孔巷联合电法测试技术对煤层开采破坏规律进行测试分析。但受方法本身所限,这些方法在施工难度及探测精度等方面仍存在一定程度的不足。

本文以淮南某矿区13121上工作面煤层开采底板为研究对象,在工作面底板布置钻孔,利用分布式光纤和并行电法两种监测手段,对煤层开采过程中得到的底板变形与破坏特征数据进行分析研究,判断煤层底板破坏深度,为煤矿安全开采提供科学依据。

2. 现场综合物探探测基本原理

2.1. 并行电法探测原理

电法监测常用的方法是电流法以及电阻率法,此种方法是以岩石之间导电性不同、介电常数存在差异为基础,在地面人工的给电极供电,让电极在范围内激发电场并在每个电极控制的范围内形成电位,通过测得的电极之间的电位差,根据得到的电流值大小或者计算得到的电阻率值结果,达到对目标体勘探并且定性定量分析的目的 [5] [6]。数据采集采用并行电法仪,该仪器最大优势在于任一电极供电,在其余所有电极同时进行电位测量,可清楚地反映探测区域的自然电位、一次供电场电位的变化情况,采集数据效率比传统的高密度电法仪又有大大提高。

2.2. 分布式光纤探测原理

光纤感测技术是上世纪八十年代伴随着光导纤维及光纤通信技术的发展而迅速发展起来的一种以光为载体,光纤为媒介,感知和传输外界信号(被测量)的新型感测技术,分布式光纤感测技术是最具前途的技术之一。分布式光纤监测技术可以弥补常用的检测和监测技术的不足,可以获得被测量在空间和时间上的连续分布信息。本文采用的是布里渊散射光时域反射测量技术(简称BOTDR)。

BOTDR是一种基于布里渊散射的分布式光纤应变监测技术。应用该技术可以测量光纤沿线的应变分布,如果将光纤埋设在结构物内部或者粘贴在结构物的表面,就可以得到结构物相应位置的应变分布信息。布里渊散射同时受应变和温度的影响,当光纤沿线的温度发生变化或者存在轴向应变时,光纤中的背向布里渊散射光的频率将发生漂移,频率的漂移量与光纤应变和温度的变化呈良好的线性关系,因此通过测量光纤中的背向布里渊散射光的频率漂移量就可以得到光纤沿线温度和应变的分布信息 [7] [8]。

3. 地质概况及现场布置

13121上工作面为南-1煤采区首采工作面,新生界松散层厚度451.1~466.3 m,根据此次工作面覆岩破坏特征探查任务和施工条件,在13121上工作面回风顺槽布设底板岩层破坏钻孔监测系统(包括光纤、电法两种方法),施工1个底板钻孔。井下监测断面位于13121上工作面回风顺槽退尺220 m位置处,于巷道内帮布置钻孔,如图1所示。

由于受施工工艺和现场地质条件限制,钻孔孔深70 m,实际孔深55.3 m,实际控制平距47.89 m,控制垂高27.65 m。钻孔施工的技术参数见表1。钻孔设计相应监测断面位置形成有效的点、线、面三位一体的监测与探测空间。

Table 1. Technical parameters of drilling

表1. 钻孔技术参数表

4. 数据结果与分析

4.1. 光纤监测结果分析

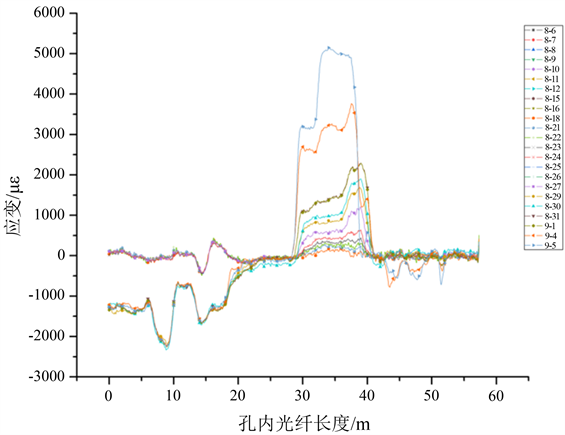

井下分布式光纤数据采集时间,自2019年8月4日至2019年9月5日止,共采集钻孔数据28天28组数据,如图2所示。挑选其中比较典型的十组数据进行分析,如图3所示。在煤层开采过程中,岩层发生形变和位移致使光缆和电缆受到拉伸或压缩。当其形变位移量较大时形成断点,根据对监测断面位置钻孔不同深度的光纤应变测试结果分析,获得监测周期内的观测结果,以此对底板破坏情况进行判断和分析。

Figure 2. Strain distribution of borehole line in floor

图2. 底板钻孔线应变分布图

图3为底板钻孔的分布式光纤应变曲线,对其变化规律进行分析:8月6日到8月16日,孔内光纤传感器基本不受采动影响,变化幅度很小;8月17日开始,监测期间孔内部分地区出现变化,具体表现为孔内垂深7.5 m附近出现较小拉、压应变变化,孔内垂深15~20 m监测段出现较小拉应变变化;8月17日~8月27日,孔内持续变化,以孔内垂深15~20 m监测段内变化最为明显,其变化具体表现为拉应变持续缓慢增大;8月27日,孔内垂深15~20 m监测段拉应变继续缓慢增大,孔内垂深0~12 m监测段出现较大压应变变化;8月27日~9月1日,孔内垂深0~12 m监测段不再变化,孔内垂深15~20 m监测段拉应变继续缓慢增大;9月4日,孔内垂深15~20 m监测段拉应变增大明显,拉应变极大值达到3750微应变,同时,孔内垂深15~20 m监测段出现压应变增大;9月5日,孔内垂深15~20 m监测段拉应变继续增大,拉应变极大值达到5016微应变,孔内垂深20~26 m监测段继续出现微小波动。

4.2. 钻孔电法监测结果分析

井下电法数据采集时间,自2019年8月4日至2019年9月5日止,共采集钻孔数据28天28组数据。根据探测剖面的电性参数分布特征对煤层底板岩层变形与破坏规律进行分析,其基础是岩层受到采动影响后,岩层结构发生相应的变化,这会引起岩层电性参数发生变化,不同日期的电性参数测试结果对比可以看出其相对变化的过程。如图4所示

图4为底板钻孔的电阻率比值变化图,对其变化规律进行分析。8月21日之前,孔内电阻率值稳定,基本不受采动影响,变化幅度较小;8月22日,工作面距离钻孔70.8 m,在底板孔内垂深18~21 m监测段电流值阻率有增大,表明底板开始受到拉裂作用影响,开始出现微裂隙。8月23、24日,工作面距离钻孔67 m,孔内底部区域电阻率值增大区域进一步扩大为孔内垂深18~22 m,微裂隙发育。8月27日,工作面距离钻孔49.4 m,孔内裂隙向上部扩张,孔内垂深14~22 m以及孔底电阻率值增加明显,表明这些区域受到采动影响较大,岩层拉裂效果明显;8月28日监测结果与27日监测结果相差不大。8月29日,工作面距离钻孔44.6 m,孔内垂深18~22 m裂隙进一步发育,且18 m以浅地层电阻率值进一步增高;9月1日,工作面距离钻孔25 m,此时钻孔综合表现为电阻率值升高,岩层整体为受拉效果,底板垂深18~22 m电阻率值增高明显,岩层裂隙发育显著。之后变化微小。

4.3. 探测综合分析

综合电法探测结果和分布式光纤结果分析,判断底板破坏深度范围在18~20 m,认为底板岩层变形破坏的最大深度为20 m,考虑底板孔约有3 m厚的煤层,因此底板岩层的最大破坏深度为约17 m深,此处对应的岩层为泥岩和C31灰岩的分界面;扰动影响最大深度底板岩层下方约23 m深位置,层位为粉砂岩层。

5. 结论

(1) 综合电法探测结果和分布式光纤结果分析,判断13121上工作面底板最大破坏深度约为17 m,与现场实际情况基本吻合,验证了电法探测与光纤监测技术综合应用于探测底板破坏深度的可靠性,为预防底板水害提供技术支持。

(2) 考虑到13121上工作面煤层底板与距离底板20~24 m处的灰岩和粉砂岩较近,工作面的回采应对底板水进行疏水降压或对底板注浆加固。