1. 引言

首钢长钢8号高炉有效炉容1080 m3,设计有20个风口,南、北两个铁口,铁口夹角80˚,正常生产一用一备,采用工业软水开路循环冷却。

2019 年 9 月 27 日

17:00时接公司环保限产指令,责令八高炉于28日06:00时(天亮)前焖炉停产,预计

10 月 3 日

09:00时开产。高炉于27日中班开始下焖炉料,28日01:50时休风停产。实际于

10 月 3 日

23:16时复风投产,较计划延长14小时16分钟,共计焖炉5天22小时26分钟(141小时26分钟)。由于事发仓促,焖炉程序较正常焖炉程序简单,加之焖炉前高炉就处于限产堵风口慢风工作状态,造成高炉恢复难度大,时间长。

2. 休风焖炉

本次焖炉比较仓促,在下焖炉料时充分考虑突发性的因素和焖炉时间长及可能延长的不确定性。重点对热量和炉渣碱度进行管控,确保复风有充沛的炉温和适宜的炉渣碱度及良好的流动性。此次焖炉料:焦炭选用质量较好的自产瑞达焦碳,要求成分和水分稳定;入炉料采用机烧 + 球团 + 生矿模式;焖炉焦比选择为2.77吨/吨,焖炉料体积406.7 m3;焖炉料单2焦炭安排在炉腹位置 [1]。具体见表1:

注:料单3是5批正常料带1个循环焦碳。

从开风后的生铁含硅量和炉渣成分看,整个焖炉料安排是比较到位的。复风后第一次铁生铁含硅量2.76%,炉渣碱度1.00,流动性较好,与计划基本吻合。但是有几个问题注意:1) 布料角度没有调整,还采用正常情况的角度,可以考虑采取适当疏松边缘的料制。2) 炉料结构中可以停用钢渣。

3. 休风焖炉后本体系统控制

1) 休风后倒流2~3小时,炉顶保持通氮气,顶温180℃~280℃开点火人孔进行炉顶点火。点火后,安排专人看火,保证炉顶火不灭,若火熄灭或火焰情况发生变化及时 进行处理,确保安全 [2]。2) 确认炉顶点火,火势稳定后,组织炉前全堵风口,并涂抹黄油,确保风口严密。3) 休风期间配管工每4小时检查一次冷却设备工作情况,发现损坏及时汇报果断处理。4) 停炉一天后,关闭炉顶一个放散阀,每天倒换一次交替使用。5) 冷却水控制;

9 月 28 日

02:00时停两台高压泵;03:30时停一台中压泵(停1#泵);04:20时控制冷却水至最小(不断水)。6) 对炉皮焊缝及休风前漏煤气部位以及可能进风部位进行焊补。

4. 复风前的准备

1) 热风炉的保温、烧炉;高炉焖炉期间,热风炉采取保温措施。

10 月 2 日

17:00时热风炉倒引煤气成功进行烧炉,三座热风炉每一座烧炉一小时,提高拱顶和烟道温度(因煤气量少,烧炉使用煤气量30,000 m3),确保复风后风温能到达

800 ℃

以上。

2) 烧通铁口通道;开风前处理北铁口上方1#、20#风口,使其与北铁口贯通。主要是卸下风口小套,在风口上部设置障碍,从二套口向下烧,烧熔已凝固的残渣铁,烧红焦炭,确保送风风口与铁口之间大透气。

3) 与相关岗位联系确认,上料设备联动试车2 h以上 [3],满足开风条件,签字确认。

5. 复风

高炉于

10 月 3 日

23:16时开风,历时137小时26分钟。本次复风难度较大,时间较长,影响因素较多,大致分为四个间段进行分析,具体是:

5.1. 第一间段

从

10 月 3 日

开风到

10 月 5 日

11:26时休风算作第一间段。

10 月 3 日

23:16时高炉开风,堵5#、6#、7#、8#、9#、10#、11#、12#、13#、14#、15#、16#风口,开1#、2#、3#、4#、5#、6#、7#、8#风口,开风风量460 m3/min,风压60 kPa,风温使用

700 ℃

,雷达探尺

4.6 米

,透气性指数9.0;00:46时加风至610 m3/min;炉顶压力10 kPa,透气性指数逐步降低至8.2;01:35时炉顶四个点温度都达到

400 ℃

下料,南探尺

3.90 米

,北探尺不明,雷达探尺

6.1 米

,炉前开始烧铁口,炉内依据炉顶温度、透气性指数逐步赶料线,至05:00时加风760 m3/min,风压115 kPa,顶压13 kPa,透气性6.2,南探尺

3.92 米

,北探尺不明,雷达探尺

8.0 米

,整个烧铁口过程未见有渣铁排出,直至05:05时有渣铁排出,并且有一定的量,铁水直接流过撇渣器进入罐中,约0.3罐(100吨铁水罐)后堵铁口。至08:06时风量890 m3/min,风压135 kPa,顶压15 kPa,南探尺

3.94 米

,北探尺

7.2 米

,雷达探尺

7.2 米

,南北偏差较大有

4.0 米

。09:43时加风至1030 m3/min,风压155 kPa,顶压23 kPa,透气性指数5.5。10:00时逐步使用风温

760 ℃

,10:35时捅开5#风口,11:52时加风至1130 m3/min,风压160 kPa,顶压24 kPa,透气性指数6.5,南探尺

3.42 米

,北探尺

4.46 米

,雷达探尺

4.61 米

,料线偏差缩小。13:05时捅开16#风口,14:35时加风至1450 m3/min,风压190 kPa,顶压44 kPa,透气性指数6.7。18:25时捅开6#风口,22:01时捅开7#风口,22:15时加风至1750 m3/min,风压215 kPa,顶压77 kPa,透气性指数8.1。

10 月 5 日

05:08时加风至1850 m3/min,风压220 kPa,顶压95 kPa,透气性指数8.8,南探尺

2.5 米

,北探尺不明,雷达探尺

4.10 米

,从此时开始,风压、顶压波动,炉顶温度升高不易控制,不间断开打水控制,炉温急速升高,生铁含硅量5.20%,风温

970 ℃

使用。07:56时加风至1960 m3/min,风压222 kPa,顶压95 kPa,透气性指数9.8。08:46时风压、顶压突起检查发现16#风口、二套漏水,联系调度及相关岗位,出铁后11:26时休风更换。卸下风口、二套观察都在下方底部烧漏。

这一间段有几个问题值得注意:1) 透气性指数低;从开风到休风的整个恢复过程中,透气性指数在5.5~9.5之间波动。这主要与休风前炉况有关。高炉在

9 月 24 日

18:50时因环保限产休风堵3#、8#、13#风口,开风后风量2600 m3/min运行;炉缸

5.2 米

中心点温度由24日的

237 ℃

下降至28日

218 ℃

,炉缸工作状况变差活跃程度下降。与休风前排渣铁不好,有亏铁(理论出铁量270吨,实际出铁量234.31吨,亏铁35.69吨),所以不论何种休风,休风前最后两炉的渣铁一定要确保排净。与休风前炉渣碱度高透液性差有关。休风前9月27日全天炉渣碱度(具体见表2)较高造成渣铁粘稠,炉缸透液性差,料住透气性下降。2) 恢复速度快;从开风至4日08:06时风量890 m3/min;间隔8小时50分钟,14:35时风量1450 m3/min,间隔15小时19分钟,平均每小时加风95 min/m3,加风速度较快。之所以能恢复的较快,在于焖炉料的热量补充到位,炉渣碱度调到位,但随着焖炉料过完,恢复快的弊端,各种参数之间的不匹配就显现出来。加风速度控制要充分考虑炉温,风口,排渣铁情况,要逐步熔化冷凝的渣铁和新装的炉料,同时要把熔化的液态渣铁及时排出炉外,在风量达到一定水平时(可参考达到焖炉前的风量的50%),要稳定一段时间(可参考焖炉时间一般不低于一个固体炉料周期),要让已熔化的渣铁形成通道,排出炉外,要依据实际炉温水平,找出负荷水平及风温的使用范围,稳定炉温和炉渣碱度,不可急于求成。

Table 2. Basicity of blast furnace slag

表2. 高炉炉渣碱度

5.2. 第二间段

10 月 5 日

14:20时开风到

10 月 7 日

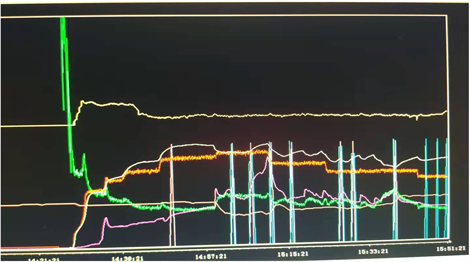

21:20时休风算作第二间段。开风后风压锯齿波动,顶压出现尖峰,炉顶温度高不易控制 [4],炉温高,生铁含硅量高,典型炉热引起的管道行程(图1)。减风撤风温后风压与透气性指数开始画葫芦,风量1080 m3/min,风温

700 ℃

运行,逐步下料控制料线深度,炉顶温度。到20:52时料线赶至南探尺

3.38 米

,北探尺

3.51 米

,雷达

3.96 米

,加风至1150 m3/min,风压125 kPa,顶压21 kPa,透气性指数10.5,此时炉温下降至生铁含硅量2.47%,此后开始,料线走走塌塌赶赶。

10 月 6 日

07:00时南探尺不明,北探尺

4.48 米

,雷达探尺4.75米。开始按北尺下料,考虑炉温下限,12:06时喷煤,12:16时风压、顶压突起15kPa,塌料。由于炉温下行较快14:16时风压、顶压再次突起出现塌料,此时生铁含硅量降低至0.67%,含硫0.056%。在随后的提炉温过程中,风温逐步使用至

1000 ℃

,整体压量关系适宜,透气性指数保持在9.0水平,23:30时开始富氧1000 m3/h。

10 月 7 日

00:10时加风至1700 m3/min,风压195 kPa,顶压61 kPa,南探尺

388 米

,北探尺不明,雷达探尺

5.5 米

,透气性指数9.0,02:50时南探尺

3.89 米

,北探尺

4.42 米

,雷达探尺

5.32 米

;之后南北探尺断续探住走料,06:50时南探尺

3.85 米

,北探尺

4.16 米

,雷达探尺

4.76 米

,南北探尺开始画斜率走料。期间多次尝试捅开9#风口,但没有捅开,于是决定使用南场出铁,准备开南铁口上方的15#风口。夜班北场840871炉次08:30时堵铁口南场840872炉次09:30时才打开铁口,间隔时间打60分钟。南场第一炉次铁就出了196.1吨铁,基本没有渣。之后南场连出两次都是正常排渣出铁约20吨。料线在

10 月 7 日

10:40时之后又开始变差,风压、顶压开始波动,继续加强联系铁水罐加强出铁组织,18:55时捅开15#风口。19:50时风压顶压突起25 kPa,15#、16#、17#风口漏水,21:20时休风更换。

这一间段主要有几个问题值得注意。1) 炉温高。在恢复过程中,负荷平台,风温的使用范围,没有找好,导致炉温一路攀升,生铁含硅量达到6.01%,炉热引起管道行程。炉温升高后,炉渣碱度与预算发生大的偏差,导致炉渣碱度随之升高,渣铁粘稠,流动性差,加大了炉况恢复难度。所以还是建议在风量达到一定水平时要稳定一段时间,要让已熔化的渣铁形成通道,排出炉外,要依据实际炉温水平,找出负荷水平及风温的使用范围,稳定炉温和炉渣碱度,不可急于求成。2) 风口开不了时,休风处理。

10 月 5 日

14:20时开风后采取降炉温措施,生铁含硅量从开风后的6.56%,最低降至

10 月 6 日

14:55时的0.67%,25小时含硅量降低了5.89%,波动巨大。由于炉温下限剧烈,高炉于

10 月 6 日

12:05时开始喷煤,此时风量1650 m3/min,风温

950 ℃

,23:30时开始富氧。在

10 月 6 日

的炉温下行过程中,9#风口水温差上升至

1.6 ℃

,考虑到炉温水平较低,就没有及时捅开风口。待到

10 月 7 日

夜班炉温回升至1.95%时,9#风口水温差回落至

0.6 ℃

,错过了捅开的最佳时机,多次捅风口时已捅不开。不得已改捅15#风口,15#风口在南铁口正上方,为了避免烧化风口,提前使用南场出铁,增加了风险。南北铁口交替出铁协接不好,导致15#、16#、17#风口全部烧化,休风更换过程中,把9#、10#、11#号风口全部烧开重新堵泥。延长了时间最后还是用了最初的办法,走了弯路。3) 关于南场铁口的使用。单独把使用南铁场列出来,主要是因为使用南铁口的时机选的不好,对使用南铁场的预判不足,应对措施不到位。使用南铁口出铁的目的,是因为要开南铁口上方的15#风口,开南铁口把炉缸南边熔化的渣铁排出来。当时的情况是风量1750 m3/min,已使用的风口是1#、2#、3#、4#、5#、6#、7#、8#、20#、19#、18#、17#、16#号风口,都是在北铁口周边。南铁口周围没有开风口,没有通道。长时间的凝渣铁窝在这个方位,休风前的熔融渣铁也在这个方位,温度低熔化不开,渣铁黏在一起,分离不好。开了南铁口,流了3罐铁没有渣,全部堆在大壕里,增加了清理难度,延长了再次打开铁口的时间。造成炉内恢复被动。所以使用南铁口时要达到及格条件:一是北铁口渣铁流动性好,渣铁量达到正常的80%;二是炉温稳定,充沛,炉渣碱度适宜;三是使用的风口要大于正常风口的80%;四是炉前、铁水罐满足出正常使用南场和北场的条件,之所以要求能满足两个出铁场的条件,主要是为预防在使用南出铁场出铁过程中有异常情况出不了铁,有北场备用。4) 原料质量差。对复风使用的原燃料要求提前三天进入指定料仓,各仓物料料种与标识及操作电脑数据符合;物理、化学质量分析达到工艺要求、数量充足。入炉原料必须把控筛分质量;力求筛分最细化,以防增加恢复难度。本次复风过程中使用了主产烧结矿,由于烧结机刚刚开产,质量不稳定,加至烧结配料使用的溶剂生石灰中掺入了10%的石灰石粉,使得烧结的强度和品位发生大的变化,而这种变化也没有被高炉提前知道,所以在使用这些烧结矿后,炉况发生异常变化,主要表现在塌料,气流乱翻,炉温异常升高方面,致使恢复难度加大,恢复时间延长。

注:从上往下第二条线是风压,第三条线是风量,第六条线是顶压。

注:从上往下第二条线是风压,第三条线是风量,第六条线是顶压。

Figure 1. Trend of pipeline travel

图1. 管道行程趋势图

5.3. 第三间段

从

10 月 8 日

00:30时开风至

10 月 8 日

13:13时算作第三间段。

10 月 8 日

00:30时开风,开风风量700 m3/min,02:00时恢复风量至1450 m3/min休风前水平,透气性指数10.0,赶料线,赶至南探尺

3.88 米

,北探尺

4.44 米

,料尺开始走斜率,9批料后,料线变慢,走势变差,风压、顶压呆滞塌料,塌料后风压、顶压变化不大,透气性指数10.6,逐步赶料料线,小幅恢复风量,待赶住料线后控制下料,至

10 月 8 日

08:50时加风至1700 m3/min。09:48时出完840883炉次铁后,间隔60分钟后才打开下炉次铁口,生铁含硅量由1.36%升高至2.79%,含硫量由0.033%下降至0.014%,炉内风压升高,顶压有向上尖峰,炉顶摄像仪观察气流乱翻,小塌料现象频繁,10:44时减风至1500 m3/min没能控制住,11:10时减风至1330 m3/min,12:28时减风至1250 m3/min,风压、透气性指数开始画葫芦,顶压还有向上小尖峰,小塌料不断,炉顶摄像仪观察气流乱翻。于是在13:00时强行加风,赶料线,待料线赶至

3.0 米

后计划放风坐料,从13:00时至13:06时加风至1650 m3/min,13:13时铁口来风后直接减风至950 m3/min,然后准备放风。

这一间段主要有几个问题值得注意。1) 炉前出铁组织要与炉内进程配套。从铁水罐的运行时间到铁水罐的质量,要能满足高炉需求,尤其是随着风量的增加,出铁出渣量的增多,更需要及时进罐及时开铁口出铁。当出现不匹配现象时,炉内要果断控制。本次恢复过程中

10 月 7 日

夜班北场840871炉次08:30时堵铁口,南场840872炉次09:30时才打开铁口,间隔时间打60分钟。没有满足高炉需求,导致气流紊乱恢复延长的。所以在恢复炉况过程中,要有综合全面的考虑,要结合实际情况,相关的辅助运行要能跟上炉况恢复的节奏。作为炉内来说,遇到这种情况要及时把风量控制回来,不可心存侥幸,风量小,矿批小,铁量少可以等等。炉况恢复过程是高炉没有抵抗力或抵抗力最弱的时候,是煤气流重建的过程,是炉缸逐步化大的过程,是最需要稳定的时候,这时候的一切影响高炉顺行的因素都要进行控制。2) 异常情况要及时减风控制。

10 月 7 日

夜班于白班交接班过程中,由于铁水罐运行不正常,导致出铁间隔长,炉内憋风,当时没有进行减风控制,导致气流越憋越乱,使本身就脆弱的高炉雪上加霜。所以在遇到类似情况时,要及时减风进行过度。

5.4. 第四间段

从

10 月 8 日

13:13时之后的算作第四间段。本间段主要逐步进行全面恢复间段。13:13时铁口来风后直接减风至950 m3/min,然后准备放风。此时观察风压、顶压逐步平稳,透气性指数逐步升高至12.0,炉顶摄像仪观察气流稳定,北料尺

3.8 米

,开始走料,料线画出斜率。14:26时开始逐步小幅加风恢复。确立稳定炉温、炉渣碱度,小幅灵活调整风量,风温,加强炉前出铁组织的思路,至8日23时风量恢复至1650 m3/min,9日01:30时风量恢复至1700 m3/min,10:00时恢复至2020 m3/min。之后开始逐步全面恢复。这一间段主要有个问题值得注意:炉温的过渡。在炉况全面恢复过程中,风量、风温、负荷、矿批、氧气量逐步向正常靠拢,并且随着炉缸逐步扩大,另一个铁口的使用,风口和装料制度的调整引起的煤气流重新分布,都有可能引起炉温波动,严重的可能会出废品铁。所以要要掌控好全负荷水平,平稳过渡好。在本次炉况的全面恢复过程中,

10 月 13 日

中班炉温下行过快,夜班接班后没有及时采取控制措施,导致炉温低,生铁硫高,炉渣发黑,流动性变差,清理困难,直至14日中班,才把炉温提至正常。不仅延长了炉况恢复时间,影响指标,还增加了劳动强度。

6. 结束

如果计划焖炉,焖炉前宜全风全焦低碱度冶炼两个周期以上,改善炉缸透液性,上部疏松边缘。休风前的最后两炉要进行适当喷吹,确保渣铁出净,确保炉缸透液性良好。如果紧急焖炉,在焖炉料的安排上要比计划焖炉料更保守一些,保证充足的热量和良好的炉渣流动性,便于恢复。

加风速度控制;要充分考虑炉温、风口、排渣铁情况;把逐步熔化冷凝的渣铁和新装的炉料,熔化的液态渣铁及时排出炉外,在风量达到焖炉前的风量的50%时,要稳定一段时间,不低于一个固体炉料周期,要让已熔化的渣铁形成通道,排出炉外。要依据实际炉温水平,找出负荷水平及风温的使用范围,稳定炉温和炉渣碱度。要充分考虑炉前出铁及外围铁水罐运行情况,与炉内进程相匹配,避免影响炉况出现反复。

开、堵风口不能心存侥幸,要逐步标准化;在堵风口时可在风口前端挖出适量焦炭,填充有水炮泥,减少渣铁直接接触,降低风口被烧漏的机率,也有利于捅开,真正实现不捅不开,好捅易开。开风口时要遵循如下原则:炉况顺行,炉温稳定充沛,渣铁流动性好,出铁出渣正常;要捅的风口水温差大于1.0℃,间隔时间大于1炉次铁的条件;送风的风口明亮、活跃,并已持续一段时间。与堵风口紧挨的风口水温差为送风风口水温差中最高时,暂时不宜再开风口,应加强出铁组织,强化冷却,间隔时间长一些 [5],待该风口水温差恢复正常后,再考虑开风口作业。

对复风使用的原燃料,要确保其质量,对其成分要分析准确,便于指导操作。适当使用萤石保证渣铁流动性很有必要,在使用萤石时,炉渣碱度调整要比不用萤石时高些,有助于控制生铁含硫量。

炉前出铁组织仍是工作重点,炉前维护好铁口,及时处理好渣铁,及时顺利打开铁口,及时出尽渣铁,对可能发生的一些异常情况要有预判和应对措施都有助于炉况恢复,要有专人加强组织。炉内恢复进程要与炉前出铁组织配套。从铁水罐的运行时间到铁水罐的质量,要能满足高炉需求,尤其是随着风量的增加,出铁出渣量的增多,更需要及时进罐及时开铁口出铁。当出现不匹配现象时,炉内要果断控制。

在炉温的控制上要注意,炉温控制不宜过高,波动幅度不能过大。恢复前期要依据实际找出负荷及风温的使用范围,稳定炉温和炉渣碱度。在恢复后期,风量、风温、负荷、矿批、氧气量逐步向正常靠拢,要注意随着炉缸逐步扩大,另一个铁口的使用,煤气流重新分布,掌控好全负荷水平,平稳过渡好炉温。