摘要: 电磁铆接工艺成形机理不同于普通铆接,需要对其工艺参数及力学性能进行研究和分析。本文基于便携式电磁铆接设备HH54系统,针对Φ4 mm、Φ5 mm、Φ6 mm直径的铝合金铆钉进行铆接工艺研究,得出钉孔直径、钉杆外伸量和充电电压等工艺参数;通过选取合适的工艺参数,进行了电磁铆接力学性能及微观金相试验,证明了电磁铆接代替手工锤铆的可行性。

Abstract:

The forming mechanism of the electromagnetic riveting process is different from that of ordinary riveting, and its process parameters and mechanical properties need to be researched and analyzed. In this paper, the riveting process of aluminum alloy rivets with diameters of Φ4 mm, Φ5 mm, and Φ6 mm based on the HH54 system of portable electromagnetic riveting equipment was studied, and the process parameters such as nail hole diameter, nail rod extension, and charging voltage were presented; by selecting suitable process parameters, the mechanical property and micro metallographic analysis of electromagnetic riveting were conducted, which proved the feasibility of electromagnetic riveting instead of manual hammer riveting.

1. 引言

随着航空航天技术的发展,为了满足某些特殊需求,航空航天产品中越来越多地选用高强度大直径铆钉,并且对其铆接的可靠性要求越来越高 [1]。例如,运载火箭某些铆接部段为增加箭体强度,大规模地选用了Φ5 mm、Φ6 mm直径的铝合金铆钉,给传统的应对Φ4 mm以下铆钉铆接的气动锤铆带来了较大的困难,而自动钻铆系统等自动化设备又很难满足某些有结构和空间限制部位的铆接需求。

电磁铆接作为一种新型的铆接工艺,其利用电能–磁场能–机械能的转换获得瞬时冲击载荷并作用于铆钉,铆钉在应力波作用下遵照金属材料的动力学特性成形,对复合材料铆接及大直径铆钉的成形具有特殊的功能,因此在国外航空制造业领域得到了广泛的应用 [2] [3]。与普通铆接不同的是,电磁铆接因为经历了动态加载过程,其铆钉成型时具有一系列特殊的力学性能,决定了电磁铆接工艺与手动锤铆和电动压铆等传统工艺有较大的区别。因此,引入电磁铆接技术,必须对电磁铆接的工艺参数进行分析研究并通过试验验证论证其工程化应用的可行性。本文针对使用范围最广的铝合金铆钉,首先对孔径、钉杆外伸量、铆接电压等工艺参数进行了研究 [4] [5],随后又开展对比分析试验,验证了电磁铆接相较于气动锤铆的优越性。

2. 电磁铆接工艺参数研究

2.1. 孔径选择

针对不同直径、不同材料的铆钉,应给予不同的孔径参数,若孔径过小,干涉量较大,夹层材料易被损伤;若孔径过大,钉杆变形量不够,不能填充满钉杆和被铆接件的缝隙,造成铆接强度不好,且钉头容易铆歪,铆裂,影响产品的外观质量和一致性。航空制造技术标准《干涉量和涨孔量的选择》中规定了干涉配合铆接过程中干涉量的控制范围,各层干涉量一般应控制在3%~4%左右。本文选取Φ4 mm、Φ5 mm、Φ6 mm三种常用规格的2A10铝合金铆钉设计试验,进行孔径参数研究。底孔直径的选择参考航天产品铆接通用技术条件中规定的选用范围。采用电磁铆接成型并保证镦头质量符合铆接通用技术条件后将铆接试片纵向剖开,测量钉杆直径,计算干涉量。试验结果发现,钉孔间隙为0.1 mm时,Φ6 mm的铝合金铆钉出现了钉孔处胀坏的现象;钉孔间隙为0.3 mm时,Φ4 mm、Φ5 mm铆钉干涉量小于2.5%,影响铆接强度,且钉杆容易歪斜,铆接质量不好。根据成型质量和干涉量计算结果得出不同铆钉最佳制孔参数见表1。

2.2. 钉杆外伸量选择

为了保证合格的干涉量及墩头成型质量,必须根据铆钉直径及夹层厚度控制铆钉的长度。铆钉长度不够,干涉量及墩头成型量不达标,影响连接强度;铆钉过长,干涉量过大,极易引起夹层材料的损伤,且铆接时铆枪的微小偏斜即会导致钉杆歪斜,影响铆接成型质量和连接强度。通过大量的工艺实验得出,电磁铆接时,为形成符合铆接通用技术条件的墩头外形,钉杆外伸量可参考普通铝铆钉钉长选择范围。这一结论符合体积不变原理。其中,钉杆外伸量L的参考公式为(d为铆钉直径):

。

Table 1. Interference of different rivets and optimal hole making parameters

表1. 不同铆钉的干涉量及最佳制孔参数

2.3. 充电电压选择

对于不同直径、不同长度的铆钉,铆接成形所需能量不同。随着铆钉直径增大,其成型所需能量就越大。电磁铆接产生的能量来源于电容放电电压,可通过控制充电电压参数来达到不同直径铆钉成型的目的。在最佳制孔参数及合适的铆钉长度参数下进行铆接试验,探究不同直径铆钉变形的电压参数,可以对铆接参数及设备工作能力有更深入的了解。本文采用HH54电磁铆接设备,针对Φ4 mm、Φ5 mm、Φ6 mm直径的铝合金铆钉进行了充电电压参数试验。

以2A10 Φ6 × 15 mm铆钉,钉孔直径6.2 mm,铆接夹层10 mm铝合金材料为例进行详细说明。随着放电电压增加,铆钉钉头变形量增加,钉杆直径变大,当放电电压为780 V时,钉头直径为8.7 mm,符合规范值,当放电电压为830 V时,钉头直径为10.1 mm超过规范值。因此对于Φ6 × 15 mm规格的2A10铝铆钉,采用的放电电压是780 V。同理得出直径4 mm、5 mm、6 mm铝铆钉的合适的铆接电压参数范围如表2所示。

Table 2. Typical riveting voltage parameters

表2. 典型铆接电压参数

3. 电磁铆接力学性能试验

基于3DCS的捆绑支座定位偏差仿真建模

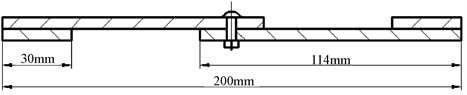

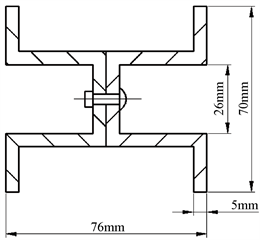

力学性能测试是通过对铆接接头进行剪切破坏试验和拉脱破坏试验,以检测铆接接头的静强度,反映铆接成型后的接头质量。在本文中,将对比电磁铆接接头与气动锤铆接头的力学性能,并将两种铆接方式获得的铆接接头的剪切性能和铆钉最小单剪力进行对比。试验选取铆钉材料为2A10铝合金,铆钉规格为Φ5 × 15 mm、Φ6 × 16 mm,底孔直径分别为Φ5.2 mm、Φ6.3 mm;剪切试验被铆接件采用5 mm厚铝合金板裁切后组合,每种规格铆钉试片均做5组,其试片结构如图1。拉脱试验被铆接件采用铝合金型材裁切后组合,每种规格铆钉试片均做5组,其试片结构如图2。剪切试验、拉脱试验均采用万能试验机分别对电磁铆接和气动锤铆的试片进行了破坏试验,如图3所示。

Figure 1. Structure of shear test specimen

图1. 剪切试验试片结构图

Figure 2. Pull-off test structure diagram

图2. 拉脱试验结构图

(a) 剪切试验过程

(a) 剪切试验过程  (b) 剪切试验后试

(b) 剪切试验后试  (c) 拉脱试验过程

(c) 拉脱试验过程  (d) 拉脱试验后试片

(d) 拉脱试验后试片

Figure 3. Shear test and pull-off test

图3. 剪切试验和拉脱试验

剪切试验破坏后,电磁铆接与气动锤铆试片破坏方式一致,均为钉杆部位被剪断,见图3。剪切对比试验的得到的剪切力结果如表3所示,通过对比分析可知,对于直径Φ5 mm、Φ6 mm的铆钉,电磁铆可承受的最大剪切力较气动锤铆可承受的最大剪切力相当,且随着铆钉直径的增大,电磁铆接接头的抗剪切性能呈现出优于气动锤铆接头抗剪切性能的趋势。两种铆接方式接头可承受的最大剪切力均大于铆钉最小剪切力5.3 kN (Φ5 mm)、7.63 kN (Φ6 mm)。

拉脱破坏试验后,两种铆接方式的铆钉均呈现3种破坏方式:钉杆拉断、墩头破碎、钉头脱落,见图3,拉脱试验得到的力学性能数据如表4所示。通过对比分析,电磁铆接与气动锤铆的拉脱性能接近且电磁铆接试片拉脱性能略具优势。

综合考虑电磁铆接和气动锤铆的力学性能可得,电磁铆接接头的力学性能略优于气动锤击铆接接头。此外,需要指出的是电磁铆接接头剪切力和拉脱力的离散性较小,铆钉成型的表面质量优于气动锤击铆接。

Table 3. Comparison of maximum shear force of different diameter rivets

表3. 不同直径铆钉最大剪切力对比

Table 4. Mechanical properties data of pull-off test

表4. 拉脱试验力学性能数据

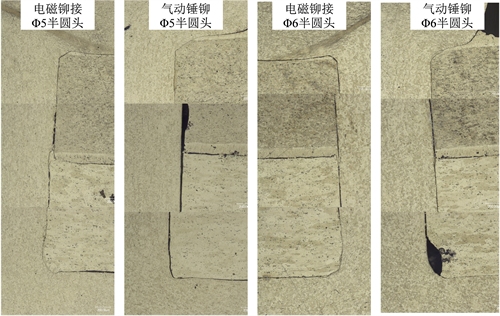

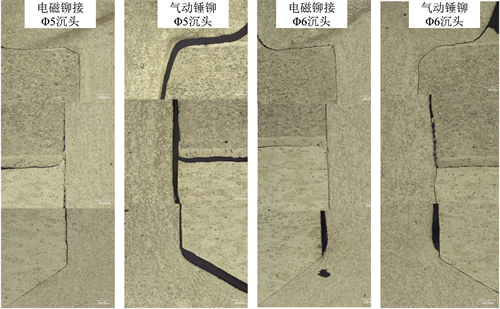

4. 电磁铆接接头微观金相分析

剪切试验和拉脱试验是宏观上从铆接力学性能方面来判断两种铆接方式优劣,微观金相分析试验则是从微观状态来分析两种铆接方式对于夹层结构的铆接情况。通过观察钉杆不同位置连接情况来选取更适合的铆接方式。

针对Φ5 mm、Φ6 mm直径的半圆头铆钉和120˚沉头铆钉进行金相试验。将被铆接件沿钉杆中心线进行铣平、镶嵌,以进行后续金相观察,试验后结果如图4。试验发现:

1) 铆钉直径为Φ5 mm、Φ6 mm铆钉的气动锤击铆接试片钉杆与铝合金板存在细微间隙,且钉杆变形不均匀;而电磁铆接试片钉杆与铝合金板紧密连接,几乎不存在间隙,形成良好的干涉配合连接,且铆钉钉杆变形均匀。

2) 铆钉直径为Φ5 mm、Φ6 mm铆钉铆接试片金相照片可以清晰的反映出气动铆接试片中,铆钉钉头和墩头和被铆接件接触区域出现较大的间隙,原因是铆钉变形量不够,未将原本存在的间隙充满导致,而电磁铆方式下铆钉变形量充分,基本能将间隙完全填充满。

Figure 4. Metallographic photos of different positions

图4. 试片不同位置金相照片

对比分析,电磁铆接后铆钉钉杆与被铆接材料能够形成良好的干涉配合连接,且铆钉钉杆变形均匀,变形量能够充分填充被铆接件的间隙。而气动锤铆铆钉与铝合金板连接的紧密程度远比电磁铆接差,且针对墩头及钉头部分等铆钉材料难以达到区域的间隙不能有效地填充。

5. 结论

通过对Φ4 mm、Φ5 mm、Φ6 mm直径铝合金铆钉的电磁铆接工艺参数研究,给出了Φ4 mm、Φ5 mm、Φ6 mm铝合金铆钉电磁铆接的钉孔直径、钉杆外伸量、充电电压等工艺参数。通过与传统的气动锤击铆接接头进行宏观力学性能测试和微观对比分析,发现电磁铆接接头和气动锤铆接头相比,其抗剪强度和抗拉脱强度均有优势,且针对大直径铆钉铆接的优势更加明显。微观金相分析实验表明,电磁铆接铆钉杆与夹层的干涉配合更紧密,对于间隙的填充效果更好。