1. 引言

变压器铁心空载性能的关键主要决定于取向硅钢硅钢材料性能和加工劣化,从而影响到变压器等产品的性能、体积、重量和各种材料的节约。

取向硅钢在加工成铁心的过程中必须经过纵剪分条,横剪成片的加工过程,目前变压器生产企业的硅钢片剪切方式主要为机械切断。针对叠铁心产品有纵剪和横剪;针对卷铁心产品有纵剪和变宽纵剪。硅钢片剪切通常需要达到下列几种要求:首先剪切过程中需要减少毛刺,因为在硅钢片上的产生的毛刺,一方面会造成叠片时片与片间搭接引起涡流损耗增加,另一方面降低了叠片系数;其次在剪切过程中需要减少硅钢片变形,否则产生内应力会导致磁畴结构被破坏,铁损增加 [1] [2];最后在剪切过程中还需要减少硅钢片边部涂层的损伤,避免影响铁心质量。硅钢片在剪切时,剪刃刃口部分会承受着冲击力、剪切力和弯曲力,以及来自于硅钢片摩擦力。而且对于取向硅钢,表面的玻璃膜底层硬度极大会进一步加强了剪刃的磨损。剪刃磨损后就必须进行修磨,否则会由于刀具间隙过大,硅钢片在剪切过程中产生微小的塑性变形,形成比较大的毛刺。剪刃的更换和修磨一方面带来生产成本的增加,另一方面也会影响生产效率。

作为一种新的剪切方式,激光切割利用经聚焦的高功率密度激光束照射工件,使被照射的材料迅速熔化、汽化、烧蚀或达到燃点,同时借助与光束同轴的高速气流吹除熔融物质,从而实现将工件切开。由于激光切割是一种非接触式的加工方式,不存在刀具磨损,也可以避免没有材料接触受力变形等问题。采用激光切割取向硅钢,不但可以提升生产效率,降低生产成本,易于实现生产过程自动化。而且还能满足硅钢片剪切工艺要求,比较好的控制剪切毛刺、弯曲变形和涂层的剥落。但由于硅钢片在激光切割过程中存在急速升温和急速降温的过程,会产生热应力,可能会影响硅钢片磁性能。

本文旨在对比分析机械剪切和激光切割两种剪切方式下取向硅钢的断面微观形貌变化和磁性能变化规律,为变压器厂现场选择剪切方式提供参考。

2. 实验方法和设备

本实验中机械切割和激光切割的材料为宝钢生产的同一钢卷取向硅钢成品,牌号为B23P085。实验用硅钢片的化学成分如表1所示。

Table 1. B23P085 chemical composition, % (mass percent)

表1. B23P085化学成分,% (此处为质量百分比)

样品分别进行机械剪切和在激光线切割加工成24片尺寸为30 mm * 320 mm的爱泼斯坦样板。机械切割采用西安启源的纵剪分条设备ZJX(1005)-1250/120,对硅钢片进行分条。激光切割设备采用德国Trumpf Cell 3010 (L33)激光切割机,其采用TruFiber 400激光器,最大输出功率为400 W,波长为1050~1250 nm。经CNC控制焦点,最大切割速度可达:50 m/min,定位精度和重复定位精度在0.02 mm以下。为确保吹气的稳定性,高压气体先经一组气体过滤器及调压阀先行降压,进入吹气喷嘴前再经过一个有CNC程式控制的电控调压阀,使吹气与激光的输出达到同步。

将剪切好的爱泼斯坦样板在MTR-1322交流磁化特性检测设备上进行磁性能检测,测量样板在不同磁感下的磁性能;对磁性能检测后的爱泼斯坦样板在退火炉中以820℃ × 2 h,并且慢冷的工艺进行消除应力退火处理,充分释放残余应力;对退火后的样板再次进行磁性能检测。在试验过程中,取经过机械剪切和激光切割两种方式剪切的硅钢片,分别制成样品,在OLYMPUS-OLS4100型电子显微镜下和德国Brockhaus磁畴显微镜下分别对剪切断面微观形貌和边部磁畴进行观测。

3. 实验结果与分析

3.1. 断面微观形貌

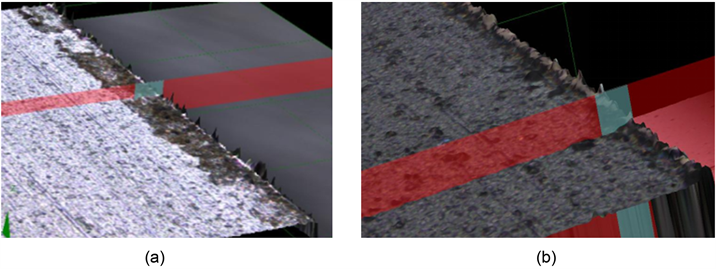

将机械剪切和激光线切割后的材料断面制成小样,OLYMPUS-OLS4100型电子显微镜下对比观测剪切断面微观断面形貌,见图1。

Figure 1. Section morphology of mechanical cutting and laser cutting. (a) Mechanical cutting; (b) Laser cutting

图1. 机械剪切和激光切割断面形貌。(a) 机械剪切;(b) 激光切割

对于取向硅钢剪切而言,在剪切的断面处,不可避免存在因为涂层剥落而形成的白边区和由于材料分割形成的变形区。从微观形貌来看,机械剪切和激光切割对样板切口处的绝缘涂层均产生了一定的破坏。两者的白边区差异不明显,但激光剪切样板切口处变形区略宽。

3.2. 断面的变形区、白边区、毛刺对比分析

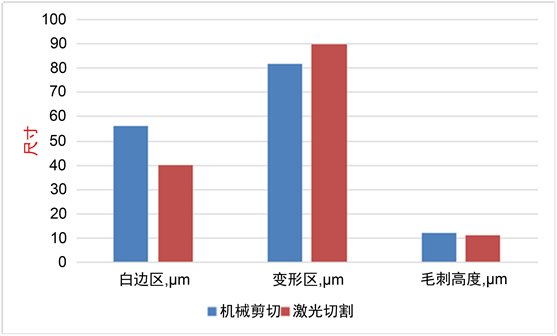

在OLYMPUS-OLS4100型电子显微镜下分别对机械剪切和激光切割后的样板的白边区、变形区进行了测量,同时使用螺旋测微器测量了毛刺高度,结果见图2。

从白边区尺寸对比来看,机械剪切对样板切口处的绝缘涂层的破坏较激光线切割严重;从变形区尺寸对比来看,激光切割对样板切口处的变形较机械剪切严重。对比毛刺高度的结果,机械剪切最大毛刺高度11 µm,激光切割最大毛刺高度12 µm,两者基本相当。

Figure 2. Difference of the height of the white edge, deformed area and burr between mechanical cutting and laser cutting

图2. 机械剪切和激光切割白边区、变形区和毛刺高度的差异

3.3. 断面附近磁畴对比分析

在德国Brockhaus磁畴显微镜下分别对机械剪切和激光切割后的样板的边部磁畴进行观测,结果下图3。

Figure 3. Comparison of domain morphology near the cross section of mechanical shear and laser cutting. (a) Mechanical cutting; (b) Laser cutting

图3. 机械剪切和激光切割断面附近磁畴形貌对比。(a) 机械剪切;(b) 激光切割

由图可见,激光切割样板断面附近磁畴发生明显的变形,受应力影响的磁畴区域宽度为6.2 mm,而机械切割样板的边部磁畴变形不明显,受应力影响的磁畴区域宽度为3.3 mm。

3.4. 磁性能检测结果

首先在MTR-1322交流磁化特性检测设备上对机械剪切和激光切割后的样板(消除应力退火前)进行不同磁密下的磁性能铁损检测,检测结果见表2。

可见,这两种剪切方式的样板在不同磁密下,磁性能存在不同程度的差异,磁密越高,铁损差异越大。在1.7 T磁感应强度下,激光剪切比机械剪切对铁损大影响大近3%。

最后对机械剪切和激光切割的样板进行消除应力退火,并对消除应力退火后的样板进行不同磁密下的磁性能铁损检测,检测结果见表3。

Table 2. Magnetic properties of samples before stress relief annealing ((Performance after laser − Performance after mechanical)/Performance after laser) = Performance differences

表2. 消除应力退火前样板的磁性能((激光性能−剪切性能)/激光性能=激光剪切差异))

Table 3. Magnetic properties of samples after stress relief annealing

表3. 消除应力退火后样板的磁性能

从检测结果看,针对这两种剪切方式的样板在消除应力退火后,磁性能均恢复到原始钢板状态,两种剪切方式的样板性能基本一致。激光剪切和机械剪切对铁损影响完全消除。

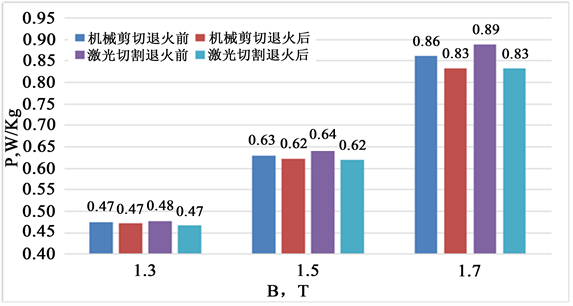

针对消除应力退火前后样板在不同磁密下的铁损检测结果进行对比,如图4所示。

Figure 4. Comparison of magnetic energy test results

图4. 磁能检测结果对比

可见,两种剪切方式剪切的样板,单位损耗均有随着磁通密度的增加而增加。磁密越高,消除应力退火对取向硅钢片电磁性能的改善作用越明显。在1.3 T磁感下,硅钢片消除应力退火前后样板铁损值相当。但当磁感达到1.7 T后,激光切割样品消除应力退火后硅钢片的铁损与退火之前改善可达0.06 W/kg,剪切切割样品消除应力退火后硅钢片的铁损与退火之前改善可达0.03 W/kg。

4. 分析和讨论

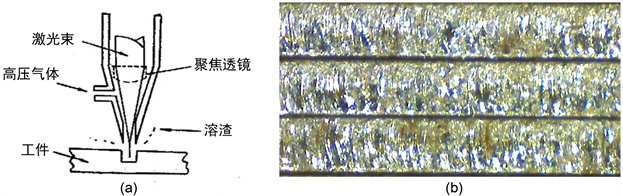

激光切割的原理图如下图5(a),通常激光切割利用经聚焦的高功率密度激光束照射工件,使被照射的材料迅速熔化、汽化、烧蚀或达到燃点,同时借助与光束同轴的高速气流吹除熔融物质,从而实现将工件切开。从激光切割后的钢板断面形貌图5(b)分析可见,由于激光剪切样板在激光源能量照射下快速熔断后快速冷,所以从断面上看,均为硅钢溶解后高速气流吹过的状态。

Figure 5. Principle of laser cutting and sectional drawing of steel plate (B23P085)

图5. 激光切割的原理及钢板断面图(B23P085)

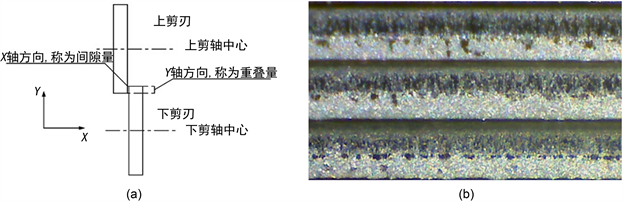

机械剪切带钢的原理见下图6(a),通常在纵剪过程中需要调整好间隙量和重合量,从而一方面确保剪切质量良好,另一方面确保刀具磨损小。如图6(b)所示,机械剪切的剪切断面可以分为切断层(或光亮带)、撕断层(或断裂带),本样板加工时工艺设备相对合理,可见切断面和撕断面的比例约50%:50%。此时一方面毛刺较小;另一方面刀刃相对磨损也不严重。

Figure 6. Principle of mechanical cutting and sectional drawing of steel plate (B23P085)

图6. 机械切割的原理及钢板断面图(B23P085)

通过上文对比可见,激光切割在取向硅钢的剪切中,剪切白边区的尺寸要优于机械切割。但是由于激光切割本身存在的热应力,因此激光切割在剪切边部带来的一定的变形,特别是对于边部磁畴的影响,均要大于机械切割,也因此体现在针对30 mm宽的爱泼斯坦样板相比机械切割带来3%的铁损性能劣化。因此,引起这两种剪切方式性能差异的最主要原因在于激光切割形成较大的边部残余热应力,从而导致硅钢片磁性能劣化。

而当对这两种剪切方式的取向硅钢爱泼斯坦样板进行820℃消除应力退火时,无论是激光切割还是剪切切割形成的机械应力和热应力均完全消除,样板性能恢复到剪切之前。

考虑到通常变压器铁心中样板的尺寸均远大于30 mm,特别是对于尺寸较大的电力变压器样板,由于边部占比较小,基本上可以忽略激光切割和机械切割带来的铁损劣化差异。另外对于立体卷铁心变压器,由于铁心需要退火处理,则可以完全忽略激光切割和机械切割的差异。因此,激光切割是可以应用于取向硅钢的纵剪和横剪以及立体卷铁心的变宽开料的。

同时,激光切割这种非接触式的加工方式,不存在刀具磨损,也可以避免与材料接触受力变形等问题,从而可以节省刀具修磨的费用并提高生产效率。

综上分析,在变压器铁心的加工中采用激光切割取向硅钢,一方面能满足硅钢片剪切工艺要求,比较好的控制剪切毛刺、弯曲变形和涂层的剥落;另一方面还可以提升生产效率,降低生产成本,易于实现生产过程自动化。

5. 结论

激光剪切样板较机械剪切样板(30 mm宽)的损耗劣化要大3%,这主要是由于激光剪切样板在激光源能量照射下快速熔断后快速冷却造成边部残余应力,从而导致硅钢片磁性能劣化。但考虑到通常变压器铁心的尺寸均远大于30 mm,基本上可以不用考虑激光切割带来的性能劣化。在变压器铁心的加工中采用激光切割取向硅钢,一方面能满足硅钢片剪切工艺要求,比较好的控制剪切毛刺、弯曲变形和涂层的剥落;另一方面还可以提升生产效率,降低生产成本,易于实现生产过程自动化。