1. 引言

发光二极管(LED)因具有使用寿命长,发光稳定等特性,因而在生活中越来越重要 [1]。氮化铝(AlN)一方面具有良好的导热性 [2] [3],近似于硅的热膨胀系数,是机械强度和热稳定高的陶瓷材料 [4] [5] [6]。这些优异的性能使AlN成为一种广泛应用材料。另一方面由于AlN具有宽带隙(6.2 eV)的特性 [7] [8],因此AlN的价带和导带之间有足够大的空间供电子在能级间跃迁,掺杂不同的激活剂。理论上可以发射不同颜色的光覆盖整个可见光区域 [9]。

目前,国内已有一些研究小组进行稀土离子Tb3+掺杂AlN荧光材料的制备研究。Wei-Wei Hu等人 [10] 通过高温固相法发现Tb3+,Ce3+共掺AlN,使AlN发光材料在中心波长550 nm处有绿光发射光谱,此方法要求的反应温度较高,在1700℃下进行反应。Wei Wang等人 [9] 通过燃烧法发现Tb3+单掺AlN,此方法采用尿素等反应产物极易碳化,需要严格控制升温速度和保温温度。目前稀土离子掺杂AlN荧光粉普遍存在反应温度高(≥1500℃),存在残留物和实验过程繁琐等问题 [11] [12]。本文通过制备流程简单的低温固相法,在900℃低温条件下以Tb3+为激活剂合成了AlN:Tb3+荧光纳米材料,并详细讨论了不同的实验条件对产生AlN:Tb3+荧光粉的影响。

2. 实验

2.1. 实验原料

铝粉(质量分数为99%,颗粒粒径为200目,天津市河东区红颜试剂厂)、镁粉(质量分数为99%),氯化铵(质量分数为99%),六水氯化铽(质量分数为99%)。

2.2. 实验仪器

管式电阻炉(上海意丰电炉有限公司),BZF-50型(河南兄弟仪器设备有限公司)电子天平,研钵,等等。X射线衍射物相分析仪XRD (DX2800)。荧光光谱仪(FLS-980)。

2.3. 实验过程

将铝粉、镁粉、氯化铵、按照一定比例(质量分别为9:1:3)称取,把称取的粉体和一定量的六水氯化特放在研钵中研磨均匀。把研磨之后的样品放置到坩埚里面,放入管式炉中央位置。在管式炉升温之前,管式炉中以40 ml/min速率持续通入氮气40分钟,以排除管内的空气和水蒸汽。设定管式炉程序如下:以5℃/min的速率升温达到900℃,保持温度180 min,然后自然冷却至室温,所得灰白色的产物即为AlN:xTb样品。整个实验过程都在氮气中进行。

3. 结果与讨论

实验中活泼性较高的镁粉能与氮气反应生成Mg3N2 [13]。镁粉也能与氨气进行反应生成Mg3N2 [11]。相关材料表明真空中生成的Mg3N2在800℃下易升华 [14]。这与我们在XRD观察不到镁粉和氯化镁衍射峰的结果是一致的。反应方程式见下:

实验中的另一种添加剂氯化铵,也是一种不稳定的化合物,放在反应的升温过程中会发生分解,生成氯化氢(HCl)和氨气(NH3) [15],在铝粉内部形成了大量的气孔微通道,加大氮气和铝粉的接触面积。而氯化氢(HCl)和氨(NH3)本身随着氮气气氛排除管式炉,因此,在XRD图中也同样观察不到氯化铵的衍射峰。化学方程式如下:

采用氯化铵和镁粉双重添加剂的直接氮化法的优点是:低温条件下合成AlN:xTb荧光纳米材料。添加剂镁粉在一定条件下和氮气进行反应生成氮化镁。氮化镁升华 [14],在铝粉中形成通道,这有利于增加坩埚中的铝粉和氮气的接触面积,促进氮化反应的进行,也有利于Tb3+融入氮化铝的晶格中。而添加剂氯化铵在一定的温度下生成氨气和氯化氢气体,同样增加了铝粉和氮气的接触面积。铝粉在氮化反应中提供Al源,而氮气提供N源。

由于Mg3N2升华,使得坩埚中铝粉蓬松,使得Tb3+易于溶在AlN的晶格中。为了方便表述,Tb3+掺杂的AlN纳米材料,用AlN:xTb表示,x代表Tb3+相对于Al3+的摩尔比例。

3.1. 温度影响

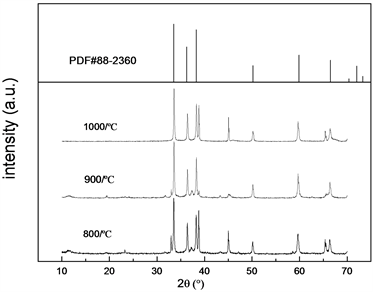

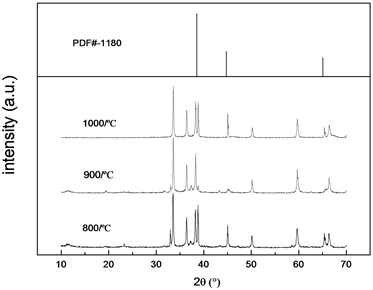

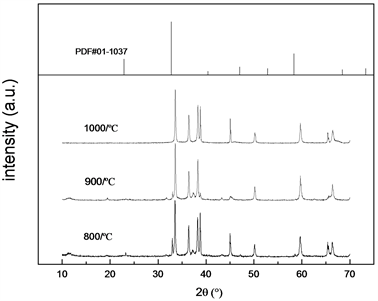

图1、图2、图3为AlN:0.5% Tb在通气量为40 ml/min,保温3 h条件下,不同煅烧温度制备出的材料和AlN,Al,NH4Cl的XRD比较。从图中可以看出,随着煅烧温度从800℃到900℃的逐步提高,发光材料中的铝粉衍射峰逐渐减少,随着温度升高,铝粉衍射峰再次出现。800℃时反应温度较低,Al粉不足以完全反应生成AlN,温度过高时,所以,从AlN生成的纯度来看900℃是最适宜的。

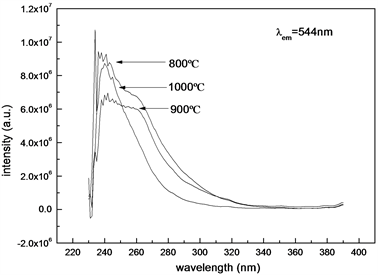

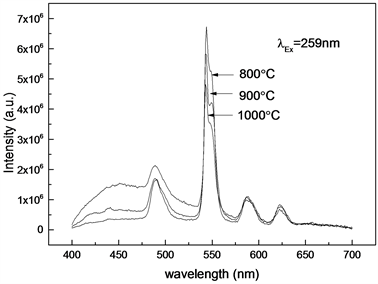

如图4所示为AlN:0.5% Tb在通气量为40 ml/min,保温3 h,不同的煅烧温度下制备AlN:Tb3+的激发光谱图。样品具有波长较短的激发波长,激发峰的位置从245 nm到260 nm,随着温度的降低,激发峰逐渐增高,当温度达到800℃时,激发峰达到最大值。

如图5所示为AlN:0.5% Tb在通气量为40 ml/min,保温3 h,不同的煅烧温度下制备AlN:Tb3+的发射光谱图。样品的发射图谱有四个峰,四个峰的中心波长分别为490 nm、550 nm、590 nm、650 nm这和其他文献报道的发射图谱一致,其中由于中心波长550 nm发射图谱强度大,又属于绿光发射,因此样品为绿光发射。当煅烧温度达到800℃时,荧光发射光谱的发射峰值出现到最高值。

Figure 1. Comparison of AlN:0.5% Tb at different temperatures and AlN standard cards

图1. 不同温度下的AlN:0.5% Tb与AlN的标准卡片的比较

Figure 2. Comparison of AlN:0.5 %Tb at different temperatures and aluminum standard

图2. 不同温度下的AlN:0.5% Tb与Al的标准卡片的比较

Figure 3. Comparison of AlN:0.5% Tb at different temperatures and NH4Cl standard

图3. 不同温度下的AlN:0.5% Tb与NH4Cl的标准卡片的比较

Figure 4. Excitation spectrum at different temperatures

图4. 不同温度下的激发光谱图

Figure 5. Emission spectrum at different temperatures

图5. 不同温度下的发射光谱

所以,通过荧光光谱仪和XRD的分析可以看出不同煅烧温度对荧光粉粉体的影响。虽然在800℃时生成物荧光性质好。在800℃时,反应温度过低,生成物质AlN转化率低 [13]。制备获得AlN样品中存在Al粉,并且生成NH4Cl没有分解。所以900℃是最合适的保温温度。

3.2. 浓度影响

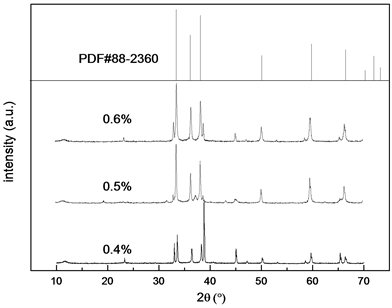

在通气量为40 ml/min,900℃下保温3 h不同摩尔分数Tb离子浓度掺杂的AlN:Tb3+。从图6中可以看出,随着添加Tb3+浓度的逐步提高,发光材料中的铝粉衍射峰逐渐减少。所以,从生成材料的纯度来看AlN:0.5% Tb3+、AlN:0.6% Tb3+是合适的。

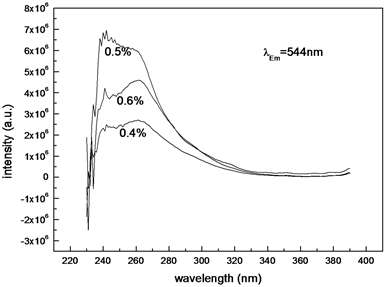

图7所示在通气量为40 ml/min,900℃下保温3 h。不同Tb3+浓度掺杂的AlN:Tb3+激发光谱图。从图中看出激发峰的位置从245 nm到260 nm。激发峰的强度随着掺杂摩尔分数增加呈现出增加后减低的趋势。当掺杂的摩尔分数为0.5% Tb3+时,荧光激发光谱的峰值达到最高值。

图8所示在通气量为40 ml/min,900℃下保温3 h。不同Tb3+浓度掺杂的AlN:Tb3+发射光谱图。发射峰的强度随着掺杂的摩尔分数的增加呈现出先增加后减低的趋势。当掺杂的摩尔分数为0.5% Tb3+时,荧光发射光谱的发射峰值出现到最高值。

Figure 6. Comparison of different concentrations of AlN:Tb and AlN standard cards

图6. 不同摩尔分数AlN:Tb与AlN的标准卡片的比较

Figure 7. Excitation spectrum at different concentrations

图7. 不同摩尔分数下的激发谱图

Figure 8. Emission spectrum at different concentrations

图8. 不同摩尔分数下的发射谱图

所以,通过荧光光谱仪和XRD的分析可以看出不同煅烧温度对荧光粉粉体的影响。激发和发射峰强度随Tb3+掺杂摩尔分数的变化规律是相同的。激发和发射峰强度先随Tb3+的掺杂的摩尔分数增加而增强,在Tb3+摩尔分数为0.5%时达到最大值。在相对低的掺杂摩尔分数时,增加Tb3+浓度相当于增加AlN晶格中发光中心的数目。因此增加Tb3+浓度使得更多数目的Tb3+被激发,产生更强的发射。进一步增加Tb3+摩尔分数(大于0.5%),激发和发射强度反而降低,这是浓度猝灭导致的 [10]。

3.3. 保温时间

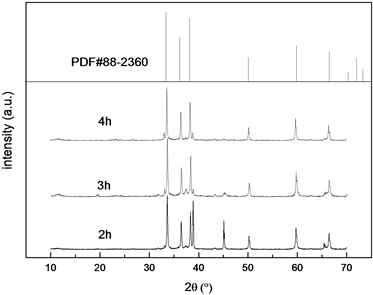

掺杂0.05% Tb3+在通气速率40 ml/min,900℃下。探究不同保温时间对AlN:Tb3+的影响。从图9中可以看出,随着保温时间的逐步提高,发光材料中的铝粉衍射峰逐渐减少。所以,从材料生成的纯度来看合适的保温时间为3 h或4 h。

Figure 9. Comparison of AlN:0.5% Tb with different holding time and AlN standard card

图9. 不同保温时间的AlN:0.5% Tb与AlN的标准卡片的比较

图10所示掺杂0.05% Tb3+在通气速率40 ml/min,900℃保温下。不同保温时间的AlN:Tb3+激发光谱图。从图中可以看出激发峰随着保温时间增长光强逐渐增大。当保温时间为4 h时,荧光激发光谱的发射峰值出现到最高值。

Figure 10. Excitation spectrum for different holding times

图10. 不同保温时间激发光谱

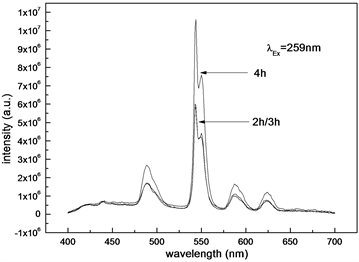

图11掺杂0.05% Tb3+在通气速率40 ml/min,900℃保温下。不同保温时间的AlN:Tb3+发射光谱图。从图中可以看出随着保温时间的增长,发射峰的强度却呈现逐渐增强的趋势。保温时间为2 h和3 h时,发光光谱强度相同,谱峰基本重合。当保温时间为4 h时,荧光发射光谱的发射峰值出现到最高值。

Figure 11. Emission spectrum for different holding times

图11. 不同保温时间的发射图谱

反应过程中,生成的物质AlN放热,热量的积累导致反应速率降低,不断通入的氮气可以减低累计的热量,使反应继续进行 [15] [16]。显然在2 h处,XRD衍射峰还有Al单质的存在,在反应进行3 h之后,Al峰完全消失。

3.4. 通气速率的影响

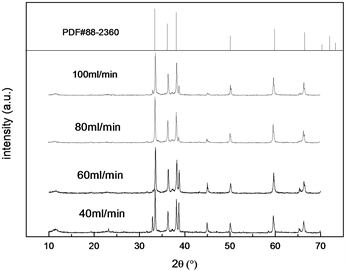

掺杂0.05% Tb3+在900℃下保温3 h。探究不同通气速率对AlN:Tb3+的影响。从图12中可以看出,制备出的样品具有尖锐的衍射峰,随着通气速率的逐步提高,发光材料中的铝粉衍射峰逐渐减少。所以,XRD图谱显示出合适的通气速率为80 ml/min或100 ml/min。

Figure 12. Comparison of different aeration rates of AlN:0.5% Tb and AlN standard cards

图12. 不同通气速率AlN:0.5% Tb与AlN的标准卡片的比较

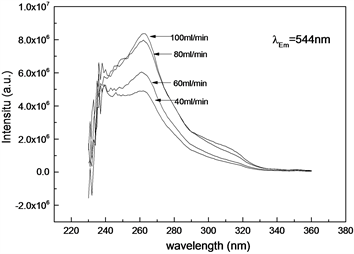

图13所示掺杂0.05% Tb3+在900℃下保温3 h。不同通气速率的AlN:0.5% Tb激发光谱图。从图中可以看出随着通气速率的增长,激发峰的强度却呈现逐渐增强的趋势。当通气速率达到80 ml/min、100 ml/min时,荧光激发光谱的发射峰值出现到最高值。

图14、图15所示掺杂0.05% Tb3+在900℃下保温3 h。不同通气速率的AlN:0.5% Tb发射光谱图。从图中可以看出随着通气速率的增长,发射峰的强度却呈现逐渐增强的趋势。当通气速率达到80 ml/min、100 ml/min时,两个荧光光谱峰值大致相同,荧光发射光谱的发射峰值出现最高值。

Figure 13. Excitation spectrum of AlN:0.5% Tb at different aeration rates

图13. 不同通气速率下AlN:0.5% Tb的激发图谱

Figure 14. AlN:0.5% Tb emission spectrum at different aeration rates

图14. 不同通气速率下的AlN:0.5% Tb发射图谱

所以,通过荧光光谱仪和XRD的分析可以看出不同通气速率对荧光粉粉体的影响。镁粉和氮气反应生成Mg3N2,Mg3N2快速升华在铝粉中形成通道,便于铝粉和氮气反应生成AlN。实验结果和理论研究一致。掺杂Tb3+稀土离子的荧光强度显然和通气速率也有关联。通气速率越高,累计的热量快速减少,反应易于进行 [16] [17]。生成AlN的相越纯,Al单质的杂峰越少,荧光强度越大。显然最佳通气速率为100 ml/min,所制备的得到的发光材料的样品的成分,发光强度最佳。但是考虑到成本问题和80 ml/min、100 ml/min荧光光谱相差不大。最佳通气速率为80 ml/min。

4. 结论

1) 添加剂镁粉和氯化铵,在管式炉温度升高过程中,转化为Mg3N2、HCl、NH3随氮气气氛排除管式炉。

2) 寻找出一种Tb3+掺杂AlN的低温实验方法。探索出生成AlN:Tb3+的最佳实验条件是掺杂的摩尔分数0.5%,在900℃下保温4小时,通气速率为80 ml/min。

基金项目

广东省自然科学基金项目(2015A030313645);五邑大学2018/2019年大学生创新创业训练计划项目(201811349071、201811349167、201811349168、201911349277);五邑大学2019年研究生教育创新计划项目(YJS-JGXM-18-01);五邑大学2018年教改项目(JX2018025);五邑大学2019年教改项目(JX2019004)。

NOTES

*通讯作者。