1. 引言

304不锈钢是工业中应用最广的不锈钢之一,在常温和低温下具有良好的韧性、塑性、焊接性,具有一定的抗化学和电化学腐蚀能力,在普通大气环境条件下,具有较强的耐腐蚀性能,广泛用于石油化工、航空航海、仪器仪表等行业。在高盐雾湿热环境下,点蚀和晶间腐蚀是304不锈钢常见的腐蚀形式,在焊缝热影响区则容易出现晶间腐蚀现象。

奥氏体不锈钢晶间腐蚀主要机理是贫Cr理论,在敏化温度区间作用一定时间下,晶界贫Cr导致晶间处钝化能力下降,优先产生腐蚀,并在贫Cr晶界区域逐渐扩展,形成沿贫Cr晶界区域网状分布的晶界腐蚀并造成性能劣化,最终贫Cr区域完全腐蚀,未被明显腐蚀的晶粒逐步被分割为单独的颗粒,甚至直接剥落。晶间腐蚀造成材料晶界和晶粒之间组织和性能上较强的不均匀性,容易导致较大应力集中,加剧了腐蚀对材料性能的弱化效应。

晶间腐蚀尺度范围通常在微米级,属于细观尺度范围,在这个尺度上,细观结构形状和分布情况对材料整体性能都有较大影响。材料细观结构的分布特性与性能之间的关系有专题研究 [1] [2],但目前大多数研究主要关注尺寸以及总含量对性能的影响,即只在一个尺度范围内开展分析,假设细观结构在材料中随机均匀分布,对细观结构分布均匀性的影响分析还较少 [3] [4],而实际材料中细观结构分布通常也是不均匀的,有必要对孔隙或其他损伤缺陷等细观结构分布的均匀性对材料性能的影响进行理论研究。在不均匀性的影响方面,文献 [5] 进行过专题分析研究,但对均匀度的定义不够明确,使用的理论也比较简单,不能全面反映细观结构和分布特性对材料性能的本质影响规律。本文定义表征晶间腐蚀造成的不均匀程度参量h,并对细观金相图进行图像处理,采用图像分割技术,更加突出腐蚀损伤分布特点,结合具有较高精度的理论分析模型相互作用直推估计法(IDD the interact direct derivative estimate) [6],理论分析材料不均匀腐蚀对强度的影响。

2. 材料细观结构均匀度定义和表征

杂质、孔隙、缺陷等异性相在材料中是不可避免的,异性相的存在,将导致这些异性相周围应力分布产生较大变化,是造成材料性能降低的重要因素。同样,异性在材料中的不均匀分布,也会在更大尺度上造成不同区域的应力水平有所差异。奥氏体不锈钢晶界腐蚀会形成明显的网状晶界腐蚀区域,造成晶界和晶粒应力水平显著差异。在细观尺度下研究晶界腐蚀对材料性能的影响,可根据腐蚀后的组织形态将材料抽象为基体-颗粒结构:将产生较严重腐蚀的晶界区域作为等效基体,将腐蚀较轻的晶粒视为颗粒置于晶界等效基体上。304不锈钢点蚀和晶间腐蚀符合细观尺度范围,采用相同的思路进行研究分析。本文将根据材料断面金相显微照片显示的晶界不均匀性特点,通过图像处理方法,将不均匀程度量化,定量研究不均匀程度对材料强度的影响。

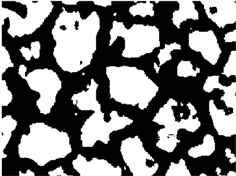

晶界腐蚀宽度是表征孔隙分布均匀性的主要特征参数,定义均匀度h作为细观结构均匀性的度量参数。本文通过对材料断面照片进行图像处理,定量描述腐蚀区域分布均匀性。将材料断面金相显微照片图像在MATLAB软件中进行处理,基于PCNN (脉冲耦合神经网络)方法在图像分割 [7],提取图像的晶界特征,得到断面晶界面积比例作为等效基体含量,晶粒和腐蚀晶界区域如图1所示。

(a) 晶界腐蚀材料显微照片 [8]

(a) 晶界腐蚀材料显微照片 [8]  (b) 晶界腐蚀区域(黑色部分)

(b) 晶界腐蚀区域(黑色部分)

Figure 1. Photomicrograph of fracture surface and pore clustering feature extraction, (a) origin Photomicrograph and (b) shows the intergranular corrosion

图1. 材料断面显微照片及特征提取

从图1中可以看出,晶界区域连成网状,晶粒则被晶界分割。并且由于晶界Cr贫化区域均能先发生腐蚀,产生腐蚀的晶界区域较大,形成类似材料新的基体相,未腐蚀的晶粒则类似颗粒分布在新的基体相中。

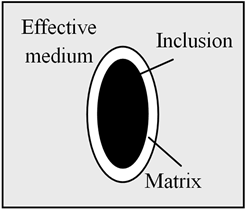

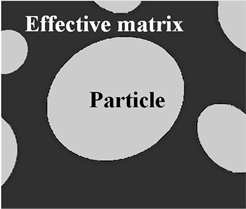

根据材料断面微观图像处理结果,如图2(a)中所示,将材料抽象为基体+颗粒的结构模型,其中腐蚀较严重的晶界区域为连续等效基体,腐蚀较轻的晶粒为椭球颗粒,如图2(b)所示。等效基体具有腐蚀后的晶界相同的材料常数,而椭球颗粒具有未腐蚀材料相同的材料常数。为定量分析材料有效性能,本文采用相互作用直推估计法(IDD)对材料性能进行估计。相互作用直推估计法认为材料由颗粒和基体构成的二相胞元紧密填充构成,其中颗粒和基体为组成二相胞元,再将这种二相胞元置于无限大待求有效介质中,该有效介质与胞元构成的等效均匀材料具有相同的弹性常数,相互作用直推估计法结构模型如图2(c)所示。

(a)

(a)  (b)

(b)  (c)

(c)

Figure 2. Partition of fracture surface photomicrograph and structure model (a) Partition of fracture surface photomicrograph (b) Effective matrix-effective particle model based on picture processing result, (c) Theoretical structure model of IDD

图2. 材料分区和结构模型(a)图像处理后的断面分区 (b)分布形态抽象出的等效基体-椭球颗粒模型 (c)相互作用直推估计法的理论结构模型

根据奥氏体不锈钢晶间腐蚀特点,腐蚀产生的缺陷主要分布在晶界贫Cr区域。假设腐蚀造成的材料损失比例为 ,晶粒平均直径为d,贫Cr区域平均宽度为b,得到晶间腐蚀缺陷在贫Cr区域中的体积含量为

,晶粒平均直径为d,贫Cr区域平均宽度为b,得到晶间腐蚀缺陷在贫Cr区域中的体积含量为 :

:

(1)

(1)

为定量研究晶界腐蚀对材料性能的影响规律,定义材料均匀度为h:

(2)

(2)

根据定义,当 表示晶界贫Cr区域完全腐蚀,形成连续的裂缝将材料分开,造成晶粒剥落。而当

表示晶界贫Cr区域完全腐蚀,形成连续的裂缝将材料分开,造成晶粒剥落。而当 表示腐蚀缺陷在材料中均匀分布,即在晶粒和晶界中完全随机分布。

表示腐蚀缺陷在材料中均匀分布,即在晶粒和晶界中完全随机分布。

3. 理论强度模型

根据金相断面的图像处理结果将材料抽象为两个尺度上的等效基体–椭球颗粒模型,运用相互作用直推估计法计算孔隙周围的基体的等效外载应力场,并进一步估计材料强度。

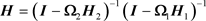

考虑晶间腐蚀造成的不均匀性对材料性能的影响时将腐蚀严重的晶界作为等效的连续介质进行分析。为简化计算,假设晶粒为球形, 为基体介质能够承受的极限应力,在

为基体介质能够承受的极限应力,在 应力作用,在较大尺度上运用相互作用直推估计法,得到基体平均应力场

应力作用,在较大尺度上运用相互作用直推估计法,得到基体平均应力场 和晶粒中平均应力

和晶粒中平均应力 分别为:

分别为:

(3)

(3)

(4)

(4)

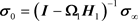

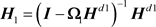

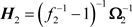

其中,

其中,I表示四阶单位张量, ,

, ,C2为等效基体刚度矩阵,S2为等效基体柔度矩阵,

,C2为等效基体刚度矩阵,S2为等效基体柔度矩阵, 为基体介质柔度矩阵,M1为等效基体中球形对应的Eshelby张量。

为基体介质柔度矩阵,M1为等效基体中球形对应的Eshelby张量。

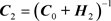

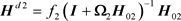

在等效基体中,认为蚀孔隙均匀分布,等效基体刚度C2同样可根据IDD法得到:

(5)

(5)

其中,

由于腐蚀缺陷刚度为零, 趋于无穷大,因此,

趋于无穷大,因此,

在平均应力场 作用下,假设缺陷均匀分布在贫Cr晶界等效基体中,可得到基体中平均应力场:

作用下,假设缺陷均匀分布在贫Cr晶界等效基体中,可得到基体中平均应力场:

(6)

(6)

其中, 。

。

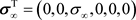

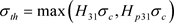

假设在z方向受拉,即 ,且当外加应力场在孔洞边缘的最大应力达到基体能承受的极限应力

,且当外加应力场在孔洞边缘的最大应力达到基体能承受的极限应力 时,腐蚀孔隙开裂,即当

时,腐蚀孔隙开裂,即当 时,满足下列条件:

时,满足下列条件:

(7)

(7)

由上式得到的 的值即为材料强度,其中,

的值即为材料强度,其中, 、

、 分别为矩阵

分别为矩阵 、

、 中对应分量。材料拉伸强度为:

中对应分量。材料拉伸强度为:

(8)

(8)

4. 结果分析

首先分析不同孔隙含量下和不同均匀度下缺陷的开裂情况。将 和

和 分别看作颗粒和等效基体的应力集中系数,应力集中系数大的孔隙将先开裂,由此得到材料强度。不同均匀度下,

分别看作颗粒和等效基体的应力集中系数,应力集中系数大的孔隙将先开裂,由此得到材料强度。不同均匀度下, 的比值关系随孔隙率增加时变化如图3所示。

的比值关系随孔隙率增加时变化如图3所示。

Figure 3. Stress concentration degree proportion in pores in different locations

图3. 不同位置孔隙的应力集中程度比例关系

从图3可以看出,等效基体中缺陷周围的应力集中程度始终大于晶粒,即断裂是从等效基体即晶界区域开始的。

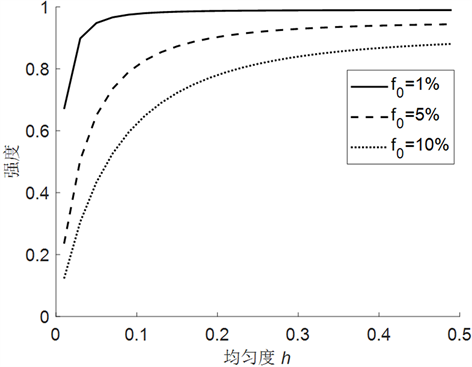

假设材料中腐蚀损伤造成的孔隙率分别为1%、5%和10%,材料强度随孔隙分布均匀度h变化关系如图4所示。

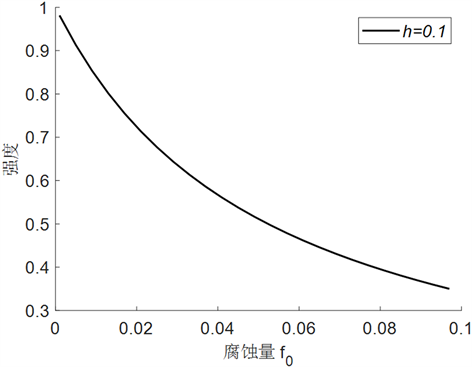

图4中可以很明显的看出,当均匀度趋近于0即孔隙分布集中度很高时,材料强度将剧烈降低,而均匀度越大,强度值越大,表明孔隙的集中会造成较大的应力集中,在集中程度较高(约低于0.2)时对强度的影响极为明显,局部孔隙高度集中造成强度的剧烈下降;当均匀度大于0.2时,均匀度对强度的影响作用明显变小,尤其当总体孔隙率较低时基本可以忽略。假设均匀度h = 0.1,强度随孔隙总含量关系如图6所示。

Figure 4. Relationship between strength and uniformity

图4. 材料强度与均匀度的关系

Figure 5. Relationship between strength and porosity

图5. 材料强度与孔隙含量的关系

图5中可以看出,随着孔隙含量增加,强度值在孔隙含量较低时降低较快。

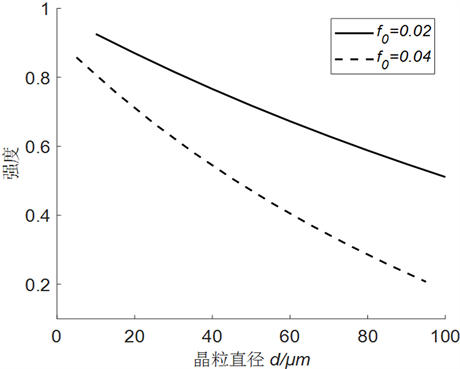

为进一步分析晶粒尺度对材料性能的影响,相同失重率条件下,不同晶粒尺度下材料相对强度变化情况如图6所示。

从图6可以看出,在不考虑腐蚀倾向性和腐蚀速度仅考虑腐量前提下,晶粒尺度越大,材料性能降低越大。因此,降低晶粒尺度对提高材料强度等性能是有益的。

Figure 6. Relationship between strength and grain boundary width

图6. 材料强度与贫Cr晶界宽度的关系

5. 结论

1) 本文定义的均匀度h能够直观表征材料细观结构分布均匀程度,提出了一种定量确定均匀度的图像处理方法,在获得均匀度大小同时还能够得到不均匀分布的结构形态,便于建模定量分析。

2) 根据图像处理结果,利用相互作用直推估计法建立了材料强度估计模型,能够反映材料细观结构分布不均匀性与材料强度的关系,分析表明,均匀度越小,材料强度越低,并且在均匀度约低于0.2时对材料强度造成极大影响。

3) 对于发生晶界腐蚀的奥氏体不锈钢材料,材料失效始终是从等效基体即晶界区域开始的。

4) 晶粒尺度越大,材料在发生晶界腐蚀条件下强度性能降低越严重。

基金项目

感谢青年科技基金(No.2016SY27A0001)提供的支持。