1. 引言

谷物联合收割机的输送槽是整机工作的咽喉部位,是茎杆喂入、籽粒脱粒、杂余清选的关键工作部件;然而国产联合收割机输送槽常存在喂入不畅易堵塞等现象,同时输送槽堵塞后的排草十分困难,为此国内外部分学者对联合收割机的输送槽进行了正反转结构设计,如青岛农业大学原鲁明等人发明设计了一种花生联合收获机械的输送装置 [1];益阳民富农机装备有限公司发明了一种方便安装调整的水稻联合收割机的输送槽结构 [2];安徽农业大学伍德林等人发明了一种用于全喂入联合收割机的防堵塞装置 [3];中国专利CN201420466525.X (全喂入联合收割机输送槽返草机构)公开了一种在输送槽主传动轴上设有反转齿轮箱机构 [4];南京工程学院黄铭森等人研究了联合收割机输送槽堵塞的原因及解决方法 [5];约翰迪尔有限公司发明创造了一种联合收割机的输送装置,将原有的输送槽进行改造,避免或减少输送槽的堵塞 [5]。

现有国内外联合收割机具有正转输草反转退草功能的输送槽大多数在传动输入轴上设置正传离合器和反转离合器,但采用在输送槽主传动轴与脱粒滚筒轴之间设置了两套张紧装置,通过反转齿轮箱机构中滑移齿轮与传动齿轮啮合的方式实现换向,存在结构复杂,故障率高,易出现齿轮跳齿现象,动力传递不稳定;需要驾驶员下车拨动拨叉换向,效率较低。

本文采用一套张紧轮机构用于输送槽动力的切断与连接,并且采用齿轮常啮合的方式传递动力,通过驾驶员拉动驾驶操纵台上的手柄进行换向操作,实现输送槽正反转,使得机构大大缩小,联合收割机的传动系统也得到简化,更加有利于联合收割机上具有正转输草反转退草功能的输送槽的结构改进和功能提升,驾驶员操作更加简单,故障率大大降低。

2. 输送槽结构设计

2.1. 输送槽壳体

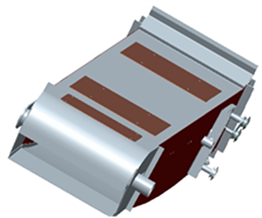

输送槽壳体的体积比较大,考虑到整机的质量,在保证强度的前提下减轻壳体的重量;输送槽壳体顶面及左右两侧面选用厚度为1.5 mm的钢板,底面选用厚度为3.0 mm的钢板,结构如图1所示;输送槽壳体左右外侧板张紧装置如图2所示。

Figure 1. Overall structure drawing of conveyor

图1. 输送槽整体结构图

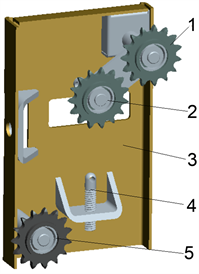

1) 张紧轮1;2) 张紧轮;3) 张紧装置底座;4) 螺杆;5) 张紧轮

1) 张紧轮1;2) 张紧轮;3) 张紧装置底座;4) 螺杆;5) 张紧轮

Figure 2. Chain tensioner

图2. 传动链张紧装置

2.2. 输送槽链耙部件

链速较低时,允许最少齿数为9,由于链节数多选用偶数,所以链轮齿数最好选与链节数互质的数或不能整除链节的数。本设计中,选取主动链轮为10,从动链轮为10,选用双节距精密滚子链链轮,链号:212A,(GB5269-1985、ISO1275:1984)。

1) 链条计算和选择

由于输送槽转速在300~400 r/min,速度太高,但中心距大、传动比小,选择大节距单排链,查机械设计手册,选用输送用双节距精密滚子链K2型—双孔弯附板,ZSOGB链号:C212A,ANSI链号:C2060,链排数:单排,该链适合于在速度较低、载荷较轻和中心距较长的输送场合。

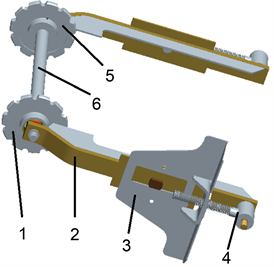

2) 链轮布置及张紧

链传动布置时两轴应平行,两链轮应处于同一平面,一般采用水平或接近水平布置,并使松边在下,本设计中的张紧装置方案如图3所示。

3) 耙齿

本设计所选用的L型耙齿输送链条上每隔250~350 mm装一个齿高为30~40 mm、板厚3~4 mm的耙齿,链耙速度应该与割台的输送速度相适应为3~5 m/s;链耙齿顶与输送槽底板的间隙为10~20 mm,在输送槽中部,允许齿顶由于链耙的重量而与底板接触。L型耙齿安装在输送链条上的耙座上,耙齿的上边缘成锯齿状,能有效抓住草料,可以提高输送槽运送草料的效率;在耙齿的齿尖上设置了半圆形的过渡面,在相邻两耙齿的齿根位置也设置了半圆形的过渡面,能够有效避免草料在耙齿上方停留,结构如图4所示。

1、5) 从动轴输送链轮;2) 张紧板;3) 张紧底座;4) 张紧螺杆;6) 从动轴

1、5) 从动轴输送链轮;2) 张紧板;3) 张紧底座;4) 张紧螺杆;6) 从动轴

Figure 3. Conveyor chain tensioner

图3. 输送链轮张紧装置

2.3. 输送槽传动及张紧设计

1) 输送槽主动轴

输送槽主动轴应靠近脱粒装置,其间隙为25~30 mm,以保证滚筒顺利抓取作物。如图5所示,根据主动轴的功能要求,轴上分别装有滚针轴承、球轴承、输送链轮、传动链轮和动力连接轴。轴承直接套在主动轴上,依靠轴肩、套筒和卡簧定位;输送链轮与主动轴平键联结,两个输送链轮与滚筒焊合并在轴上固定;传动链轮、动力连接轴与主动轴花键联结,选用矩形花键。

Figure 5. Assembly drawing of transmission shaft system parts

图5. 传动轴系零件装配图

2) 传动链轮

为了适应作物层厚度的变化,且保证链条的合适张紧度,从动滚筒轴应在10~30 mm上下浮动量以防止堵塞。输送槽从动端与割台螺旋输送器之间的间隙保证作物及时被耙齿抓取,选取60~70 mm。

3) 滚子链传动选择

本设计中选用传动用短节距精密滚子链链轮 [6] [7] [8],型号:A系列B型(GB1243-1997、ISO606:1994, ANSIB29.1M-1993, DIN8196T (8187.8188)-1987),主动链轮:5/8in 3/8in 15.875 mm 9.52 mm,齿部参数:z = 15,p = 15.875 mm,齿宽bf = 9.1 mm,偏差h14,倒角宽ba = 1.6 mm,倒角半径rx = 16 mm,齿侧凸缘圆角半径ramax = 0.8 mm,滚子外径d1 = 10.16 mm,齿侧凸缘直径dg = 57 mm,轮毂直径D1 = 16.5~35 mm。

在承载能力足够的条件下,选取较小节距的单排链;查机械设计手册 [6] [7] [8],选用传动用短节距精密滚子链,ZSOGB链号:10B,节距p = 15.875 mm,滚子外径d1 = 10.16 mm,内链节内宽b1min = 9.65 mm,极限拉伸载荷Qmin = 22.2 kN,销轴直径d2max = 5.08 mm,内链板高度h2max = 14.73 mm,销轴全宽b4max = 19.6mm,排距pt = 16.59mm;链排数:单排(GB/T 1243-1997、ISO606:1994)。

4) 链轮的布置与张紧

如图3所示,传动链张紧装置由张紧轮1、2、3以及张紧装置底座和螺杆组成,其中张紧轮1、2与传动链的上链啮合,通过螺杆上的弹簧调节张紧轮1、2的水平位置,从而起到张紧和调节传动链轮包角的作用;张紧轮5与传动链的下链啮合,用于调节传动链轮的包角,张紧装置底座安装在输送槽壳体右侧板上,张紧轮1、2、5与传动链轮在同一水平面上。

2.4. 输送槽反转机构的设计

1) 锥齿轮

第三锥齿轮为小齿轮,第二锥齿轮为大齿轮,第二锥齿轮起中间换向的作用,参照机械设计手册,第一、三锥齿轮材料为40Cr,调质处理,齿面硬度为280 HBW;第二锥齿轮材料为45钢,调质处理,平均硬度为240HBW;取8级精度,在传动尺寸不变并满足弯曲疲劳强度的条件下,应选小模数、多齿数,有利于增大重合度,提高运动的平稳性,而且还会减少滑动系数,提高传动效率;参照机械设计手册,初选第一、三锥齿轮Z1 = 28,第二锥齿轮Z2 = 40,经计算并查机械设计手册,求的大端模数m = 3 mm;大端分度圆直径d1 = 84 mm、d2 = 126 mm;锥距R = 75.72 mm;小齿轮分锥角δ1 = 33.69˚;全齿高h = 6.6 mm;大端顶圆直径da1 = 87.33 mm、da2 = 129.33 mm;经校核满足强度要求。

2) 皮带轮

发动机的动力通过脱粒装置第一滚筒轴传入输送槽主动轴,采用带传动的方式,传动特点:用于平行和交错轴传动,噪声低,有弹性缓冲、吸振作用,传动平稳;结构元件简单,无需润滑(故简单的防护罩即可),可起过载打滑保护作用。

根据参数计算,查机械设计手册,选用B槽型普通V带,截面尺寸(GB/T 13575.1—2008) bd = 14.0 mm,hamin = 3.50 mm,hfmin = 10.8 mm,e = 19 0.4 mm,fmin = 11.5 mm,δmin = 7.5 mm,r2 = 0.5~1.0,r1 = 0.2~0.5,φ = 38˚,dd > 190,查机械设计手册,选dd = 250。

(1)

(2)

带轮的圆跳动公差t (GB/T 13575.1—2008),因为dd = 250,所以t = 0.4 mm,选用孔板式皮带轮。

3) 动力连接轴

与动力连接轴内花键联结的是输送槽主动轴上的外花键,花键轴D = 25 mm,d = 21 mm,B = 6 mm。查机械设计手册,动力连接轴内花键和主动轴外花键选取规格为:中系列6 × 21 × 25 × 5,C = 0.3 mm,r = 0.2 mm,d1min = 19.5 mm,amin = 2.0 mm,采用滑动装配型。

因此,根据GB/T 1144.1:

内花键:d:H7,D:H10,B:H11

外花键:d:f7,D:a11,B:d10

花键:N = 6,d = 21 H7/f7,D = 25 H10/a7,B = 5 H11/:d10

花键副:6 × 21 H7/f7 × 25 H10/a7 × 5 H11/:d10

动力连接轴内花键:6 × 21 H7 × 25 H10 × 5 H11

主动轴外花键:6 × 21 f7 × 25 a11 × 5d10

与动力连接轴外花键联结的是正反转传动箱第一、三锥齿轮内花键,选用非标准花键,D = 38 mm,d = 32 mm,B = 3 mm,N = 15采用滑动装配型。根据GB/T 1144.1可得:

内花键:d:H7,D:H10,B:H11

外花键:d:f7,D:a11,B:d10

花键:N = 15,d = 32 H7/f7,D = 38 H10/a7,B = 3 H11/:d10

花键副:15 × 32 H7/f7 × 38 H10/a7 × 3 H11/:d10

动力连接轴内花键:15 × 32 H7 × 38 H10 × 3 H11

主动轴外花键:15 × 32f7 × 38 a7 × 3 d10

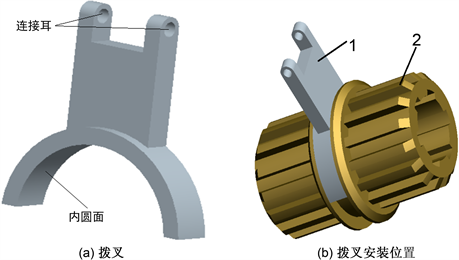

4) 拨叉

拨叉是一个很重要的零件,因为其尺寸较小,结构较复杂,要求其半圆面与动力连接轴中间部位的拨叉槽过盈配合,半圆内表面的表面粗糙度数值小于3.2;本设计要求拨叉最大的特点是上端设两个连接耳,与驾驶部的正反转操纵杆铰接;尺寸要求:安装半圆面内圆直径38 mm,厚度8 mm,拨叉及安装结构如图6所示。

1) 拨叉,2) 动力连接轴

1) 拨叉,2) 动力连接轴

Figure 6. Shifting fork & installation structure

图6. 拨叉及安装结构

5) 正反转传动箱箱体

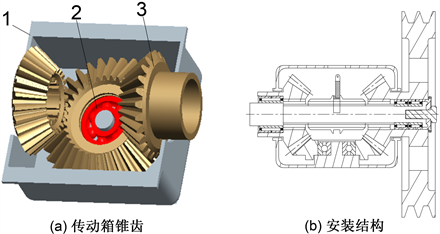

正反转传动箱箱体的长为150~00 mm,宽为110~150 mm,高为110~150 mm,壁厚为3~5 mm,箱体内壁与第一、二、三锥齿轮大端面的齿顶距离不低于5 mm。正反转传动箱箱体分为上下两部分,上箱体有一个开口孔,拨叉上端连接耳与正反转操纵杆连接后通过上箱体开口孔,与驾驶部操纵台手柄连接。下箱体为锥齿轮的安装座,第二锥齿轮通过滚动轴承套在下箱体底部的支撑轴上,第一、三锥齿轮与第二锥齿轮啮合安装。上箱体与下箱体左右两侧均有开口圆孔,其尺寸不影响第一、三锥齿轮自由转动,正反转传动箱锥齿安装如图7所示。

1) 拨下箱体;2) 轴承;3) 锥齿轮

1) 拨下箱体;2) 轴承;3) 锥齿轮

Figure 7. Installation structure of bevel gear of reverse transmission

图7. 反转传动箱锥齿安装结构图

6) 传动方案设计

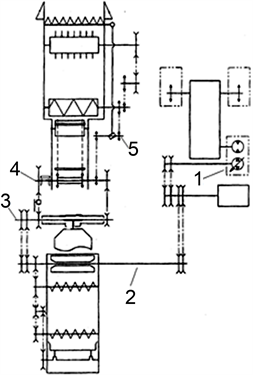

发动机输出的驱动力传入风扇驱动轴,由风扇驱动轴的输出端传入脱粒滚筒轴,再由脱粒滚动输出轴传入输送槽输入轴,最后由输送槽输出轴将动力传递给割台,动力结构如图8所示。

1) 发动机;2) 风扇驱动轴;3) 脱粒滚筒轴;4) 输送槽主动轴;5) 输送槽输出轴

1) 发动机;2) 风扇驱动轴;3) 脱粒滚筒轴;4) 输送槽主动轴;5) 输送槽输出轴

Figure 8. Transmission structure of combine operating system

图8. 联合收割机作业系统的传动结构概略图

输送槽正转时,驱动力由脱粒滚筒轴的第一皮带轮,通过皮带传入正反转传动箱外侧的第二皮带轮,第二皮带轮带动第一锥齿轮转动,第一锥齿轮通过内孔内花键带动动力连接轴转动,最终将正转动力输送给输送槽动力输入轴,输送槽动力输入轴带动输送链轮和输送链条正向传动,被割下的油菜由拨禾轮拨入割台,再由绞龙喂入输送槽壳体的输入端,在输送槽动力输入轴和输送槽动力输出轴上的输送链轮带动的两条环形输送链条的作用下,被割下的油菜随输送链条上的耙齿至下而上运动,提升至联合收割机脱粒装置的喂入口,由脱粒滚筒进行脱粒作业,完成输送槽正转输送的功能。

输送槽反转时,驱动力由脱粒滚筒轴上的第一皮带轮,通过皮带传入正反转传动箱外侧的第二皮带轮,第二皮带轮带动第一锥齿轮转动,第一锥齿轮带动第二锥齿轮转动,第二锥齿轮带动第三锥齿轮转动,第三锥齿轮通过内孔内花键带动动力连接轴转动,最终将反转动力输送给输送槽动力输入轴,输送槽动力输入轴带动输送链轮和输送链条反向传动,堵塞在输送槽的油菜随着链条上的耙齿自下而上运动,完成输送槽正转退草的功能。

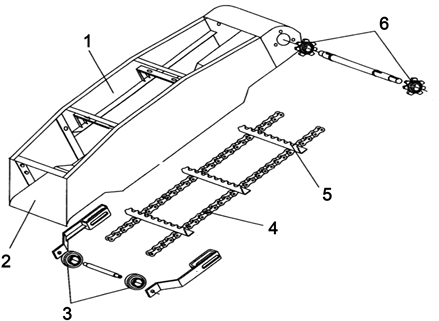

3. 输送槽的装配

一种具有正转输送反转退草功能的联合收割机输送槽,结构如图9所示。

1) 张紧;2) 壳体;3) 输送链轮;4) 输送链;5) 耙齿;6) 传动轮

1) 张紧;2) 壳体;3) 输送链轮;4) 输送链;5) 耙齿;6) 传动轮

Figure 9. Structure drawing of conveyor

图9. 输送槽结构图

输送槽壳体的输入端连接联合收割机割台喂入装置的喂入口,输出端连接联合收割机脱粒装置的喂入口,输送链轮上啮合连接带耙齿的环形输送链条,耙齿在输送链条上均布。托板安装在输送槽内部两条环形输送链条的中间,支撑两条环形输送链条的承重。动力连接轴位于正反转传动箱箱体的内部,安装在输送槽动力输入轴上。拨叉卡在动力连接轴中间的拨叉槽中,由定位销固定在动力连接轴的上半轴上。传动箱上箱体和传动箱下箱体通过螺栓连接,传动箱上箱体设有开口孔,驾驶部的正反转操纵杆穿过开口孔与拨叉上端的两个连接耳铰接,传动箱下箱体设有安装第二锥齿轮的支撑轴。

4. 结束语

本设计通过理论分析、proe5.0三维建模与仿真,对联合收割机输送槽装置的优化和关键部件设计结果为:输送槽壳体顶面及左右两侧面水平钢板厚度为1.5 mm,底面弧度钢板厚度为3.0 mm,双节距精密滚子输送链轮和链条p = 38.1 mm,Lp = 118,短节距精密滚子传动链轮和链条p = 15.875 mm,第一、三锥齿轮Z1 = 28,第二锥齿轮Z1 = 40,m = 3 mm。带轮及带选用普通V带B型,孔板轮,带的根数为2根,动力连接轴内花键:15 × 32 H7 × 38 H10 × 3 H11,主动轴外花键:15 × 32f7 × 38 a7 × 3 d10;拨叉安装半圆面内圆直径38 mm,厚度8 mm。

本文设计的一种具有正转输送反转退草功能的联合收割机输送槽,可以兼收水稻、油菜和小麦解决了联合收割机输送槽目前面临的堵草问题,对具有正转输送反转退草功能的联合收割机输送槽的反转机构的设计具有重要的参考意义。

致谢

本论文得到2017年江苏高校“青蓝工程”资助。