1. 引言

伴随经济的飞速发展,市场竞争越来越激烈,企业若想扩大市场份额,除了要提升产品质量和服务水平,还应从企业内部入手,最大限度降低经营成本。由于库存资产在企业总资产中占有较大比重,所以库存控制的合理性对企业的经济效益有很大影响,对于制造行业更是如此。因为制造企业的生产经营活动都是围绕物料进行的,物料是企业生产的物资基础,若库存的物料出现问题将会直接影响企业生产的顺利进行。是以,物料的库存控制成为制造企业最为关注的问题之一。

库存对保证生产的稳定性、连续性,以及促进企业持续发展方面意义重大。库存水平影响企业资金流转的因素之一。适当的库存可以降低因缺料而造成生产停止的风险,但是库存也占用着企业的经营成本,过量的库存会降低企业的资金周转率和利用率,因此,合理的控制库存,是企业降低成本,完善管理规范化,获得更高效益的必经之路。企业在认识到库存控制的重要性之后,开始逐步关注和接受库存控制理论,并主动引进先进的库存管理理念与库存控制技术,以期对库存内部管理加以完善,提高库存管理水平,降低库存成本,帮助企业节约经营成本。库存对保证生产的稳定性、连续性以及促进企业持续发展方面意义重大。合理的控制库存,是企业降低成本,完善管理规范化,获得更高效益的必经之路。早期的库存控制模型通常只是在需求确定的前提下考虑单一品种的产品的库存控制。随着社会经济的发展,多品种库存系统的订货决策问题开始受到更多关注。

2. 文献综述

库存管理理论的发展始于上世纪50年代。国外研究中,H.F. Dickie将经济学家Pareto提出的“次要多数、关键少数”理论应用于库存管理,称为ABC分类法,并且提出严格控制价值高品种少的物质,而对价值低品种多的物品进行简单控制的著名观点。国内对于物料分类方法研究方面,马士华等人根据经济批量模型计算得出最优订货量和最优订货周期。熊正平、黄君麟采用ABC分类法,借助物料品种和资金的占比对不同类别的物料采取不同的管理措施。李晋等人主要是在考虑某些特定的条件下,对需求随机型的库存订货模型问题进行了研究。

早期的库存控制模型通常只是在需求确定的前提下考虑单一品种的产品的库存控制。随着社会经济的发展,许多学者开始对多品种库存系统的订货决策问题进行研究。国外研究中,Pirkul,H.等(1985) [1] ,Bretthauer等(1994) [2] ,Lee (1995) [3] 以及Güder,F.等(1995) [4] 提出了单种资源约束下的多物品库存模型;Güder,F.和Zydiak (1999),Haksever,C.和Moussourakis,J. (2005)等对多项资源约束条件下的多物品库存模型给出了相应的启发式算法 [5] 。近年来,多物品联合订购问题得到进一步发展,Li (2004)将之前学者研究的单销售商的多物品联合订购,拓宽推广到多销售商的多物品订购问题,并且提出一种新的针对解决多销售商问题的启发式算法。Variaktarakis (2000)则建立了在有限资金约束下的多物品Newsboy模型,提出一个线性时间复杂度的最优算法,同时还证明了可以利用动态规划法对带有离散分布需求的问题进行求解计算。国内研究中,董云庭等(1995)应用启发式算法对多品种联合订购策略进行了求解并与单独补充策略做了对比 [6] 。徐长静(2006)等主要研究了逆向物流中货物的订货量跟订货周期以及货物自身的回收率、修复率等因素之间的关系 [7] 。李芝梅(2008)在不允许缺货并且需求稳定的前提下,给出了零售商和销售商在定周期策略下进行联合订购的库存模型 [8] 。

通过对以往研究的归纳整理,可以看出,在以往对提前期的研究中多集中在对企业成本的控制、单一产品的库存控制等,对于多物品联合订货的情况下如何确定订货提前期研究不够深入;其次,对于多物品联合订货模型,以提前期为决策变量的研究也不是很多,因此,本文考虑以成本最低为前提,通过计算产品的订货提前期来对多物品联合订货进行相关研究。

3. 多物品联合订购的库存控制模型

3.1. 问题描述

企业在实际采购中,往往是对多种物品同时进行采购。假设每一次的订单需要采购多种物品,各物品都会产生相应的订购费用,此外,企业还会向供应商支付一个固定的订货费用,这个固定的订货费用只与订货的次数有关,与每一次订货的量及品类无关。因此,企业在进行物品采购的时候,可以通过多物品的联合订购来减少订货的固定成本,同时还会有利于运输调度的规划。

通常来讲,多物品联合订货方式分为以下两种:

1) 所有物品同时订货

在每一次的订货中,对所有产品同时进行订货,然后在全月总成本最小的基础上,确定最佳的订货频次,进而得出每种产品的订货批量。

2) 部分物品同时订货

这种方法从产品需求的高低出发,利用高需求的产品和低需求的产品在订货频次上的差异,有选择地进行分组联合订货。

3.2. 多物品分组联合订货模型

1) 参数定义

ei:第i种产品的额外订购费用;

gi:第i种产品的单位购买成本;

h:库存持有成本与购买成本之比;

A:订货成本,与订货次数有关;

Di:第i种产品的月平均需求;

Qi:第i种产品的订货量;

2) 模型的假设条件

a) 当产品的补货量不是整数时,向上取整;

b) 每种产品的需求确定且为固定不变地常数;

c) 以月为周期计算;

d) 不考虑缺货。

如果对所有产品同时订购,那么所有产品订货周期均为T。订购时第i种产品的订货批量为

(1)

第i种产品的平均库存为

(2)

订购n种产品的平均总费用为

(3)

求解的目标是确定单位时间平均总费用最小时的最优订购周期

。

由于

,因此,令

可得最优订购周期

(4)

将(4)式代入(3)式得

(5)

而在实际订购中,考虑到不同产品实际生产中的需求不一,订货频率也存在一定的差异,因此考虑选择订货频率相接近的产品进行联合订货。具体步骤如下:

第一步,首先找到订货最为频繁的产品,将其订货周期定为基本订货周期T;

第二步,其他产品的订货周期均视为T的mi倍,mi取整。故第i种产品的订货量应为

(6)

第i种产品的平均库存

(7)

对n种产品联合订货时,全月总成本 = 全月订货成本 + 全月库存持有成本

(8)

对式(8)求偏导,过程如下

一阶偏导:

(9)

二阶偏导:

(10)

从式(10)中可以看出,二阶偏导大于零,也就说明全月总成本

是一个上凹函数,在式(9)取零时,总成本的期望最小。由此,令

的一阶导数为零,有:

也就是说,最优订货周期

为:

将

的值代入式(8),化简得

(11)

现在只要确定mi,就能求出全月总成本的最小值。为方便计算,视mi为任意实数。

通过观察式 (11),

的最小值可以等价于求解以下式子的最小值:

(12)

对

式中的mi求导,令偏导等于0得

整理得

(13)

根据式(13),令

,有

(14)

式(13)和式(14)相比得

由此可以看出,对于mi和mk,如果存在

则有

由上述推导可以证明,当第i种产品对应的

取得最小值时,该种产品的订货周期的倍数mi也应该是最小的。

基于上述结论,可以对所有产品重新排序,使

取得最小值的第i种产品记为1,即

.并由式(14)得

(15)

从式(15)可以看出,等式右侧第二项根式中不存在与mk有关的量,如果mk的解存在,可以将此项根式视为一个常量,令

(16)

带入式(15)可得

(17)

结合

,可以得到

(18)

类似地

(19)

现在将式(18)和式(19)代入式(16),得

(20)

可以总结出,对于任意的mi,均有

(21)

注:mi向上取整。

求解出mi后,就可以计算最佳订货周期和最佳订货批量,进而计算出最优成本。

4. 算例验证

4.1. 问题提出

Z公司是一家以现代农业装备生产为主的制造企业,主营包括汽车车身、车架、车轿等核心零部件的设计、制造。当前Z公司已形成年产各种类型汽车六十万辆,电动车二十万辆,农业机械设备十万台,汽车配件三十余万套的规模。以Z公司汽车事业部2018年10月至2019年1月四个月时间里15种按月交付物品的需求量与订货量汇总表。

通过对表1和表2各零部件的需求,订货以及库存趋势的分析,可以发现,随着汽车生产旺季的来

Table 1. Summary of material requirements, orders and stocks for October-November 2018

表1. 2018年10~11月部分物料需求、订货及库存量汇总

Table 2. Summary of material requirements, orders and stocks from December 2018 to January 2019

表2. 2018年12月~2019年1月部分物料需求、订货及库存汇总

临,零部件的库存急剧降低,以传动轴总成零部件为例,2018年10月末的库存为1034件,到了2019年1月末已经骤降至50件,缺货风险大大增加。而造成这种现象的主要原因就是需求与订货不一致,订货策略只是根据年需求预测平均分配至各月,而在市场中需求存在季节性的变化,一旦需求幅度有较大波动,所造成的缺货风险以及库存成本也将增加。

4.2. 模型求解

模型建立之后,对上文中的15种零部件进行实例求解分析。

在求解之前,首先将订货周期按事件处理成本高低依次排序:风险防备时间、订单处理时间、归档报备时间、物资检验入库时间、物料运输时间。表3中列出了这几个事件的具体数据。

Table 3. Z company order cycle related data

表3. Z公司订货周期相关数据

将以上数据代入式(1)和式(2)可以依次求出T0、T1、T2、T3、T4,T5,

T0 = 16 + 8 + 16 + 8 + 8 = 56 (天)

T1 = 56 − (8 − 1) = 49 (天)

T2 = 56 − [(8 − 1) + (8 − 1)] = 42 (天)

类似可得T3 = 28天、T4 = 21天、T5 = 14天

再结合式(3)应用Matlab求解计算事件处理总成本,结果汇总至表4。

Table 4. Solving results of order cycle correlation coefficient

表4. Z订货周期相关系数求解结果

订货周期事件处理成本分布如图1。

Figure 1. Order cycle cost distribution

图1. 订货周期成本分布

对表中的15种零部件进行订货,已知每次的订货固定成本A约为3120元,产品库存持有成本与订货成本之比h为30%,相关数据如表5所示。

Table 5. Data related to 15 parts procurement

表5. 15种零部件采购相关数据

经计算得,表1中的第2种产品高低变速箱总成的

值最小。再结合式(7)求解

。各产品

分布规律如图2。

再通过程序计算得

由此将15种产品相关求解结果整理如表6。

Table 6. Correlation coefficient solution results

表6. Z相关系数求解结果

其中,h = 30%,A = 3120。

再结合式(6)得最优全月总成本

4.3. 结果对比

已知当前该公司固定订货周期为14天,与多品种订货模型求得的标准订货周期相同,那么可以视为所有产品的订购倍数m均等于1,继而应用Matlab求得当前定期定量方式下全月总成本为3,547,900元。

通过比较发现,分组联合订货方式比单一周期方案节省了703,000元,节省库存成本19.81%,节省成本的效果比较明显。

4.4. Z公司多品种联合订货策略方案

所谓多品种订货策略,就是在同时订购多种物料时确定一个能使费用达到最低的订货周期与订货量。

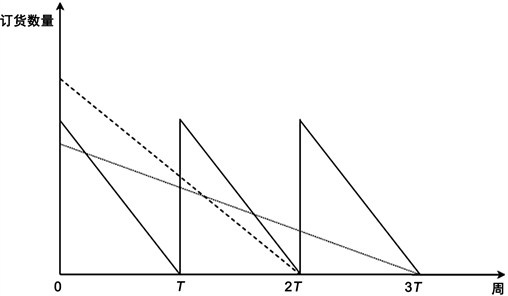

根据上述求解结果可以大致画出15种产品的订货周期分布图如图3所示。

Figure 3. Order cycle distribution of joint order

图3. 联合订货的订货周期分布

从图3中得,15种零部件的三个订货周期分别为T、2T和3T。即订货周期为T的产品同时订货,订货周期为2T和3T的产品也分别进行订货。在确定不同物品的最优订货周期之后,各个物品的订货量也可以通过程序计算得出。依照此种方式进行订货就能够求得最优全月总成本。

所列出的15种零部件具体订货方案见表7。

Table 7. Optimal ordering plan for 15 parts of Z company

表7. Z公司15种零部件最优订货方案

通过成本对比,可以发现该订货方案明显优于所有产品同时订货的方式,企业采用此种方式制定的订货策略能够一定程度上节约订货成本避免资源的浪费。

5. 总结

对于企业而言,确定合适的订货周期进行订货能够在很大的程度上控制库存成本,通过建立以库存成本为因变量的模型进行推导计算,确定在总成本最小时各产品的最优订货周期和订货批量。本文以订货周期为随机变量,提出建立多品种分组联合订货模型。结合企业现有库存分类方法,改善其当前所有物品使用同一订货周期进行统一订货的现状。使用Matlab对建立的基于订货周期的多品种订货模型进行求解,根据求解结果将不同物品按照订货周期进行分组联合订货,降低企业面临高额库存成本的风险,提升企业资金活力及库存周转能力。