摘要:

通过感应熔炼制备出了Cu元素含量不同的316不锈钢,通过扫描电镜(SEM)、透射电镜以及力学试验机等手段,研究了316不锈钢的显微组织以及力学性能。结果表明:随着铜含量的增加,合金强度先上升后下降,塑性也表现出相同的趋势。研究结果表明当铜含量为0.3%的时候,其综合性能达到最佳,硬度、抗拉强度、屈服强度和伸长率分别为252 HV、612 MPa、332 Mpa以及41%。通过TEM观察发现,随着Cu含量的不断增加,Cu逐渐富集在晶界处。

Abstract:

316 stainless steel with different Cu content was prepared by induction melting. The microstruc-ture and mechanical properties of 316 stainless steel were studied by means of scanning electron microscopy (SEM), transmission electron microscopy and mechanical testing machine. Results in-dicate that as the copper content increases, the strength of the alloy first rises and then decreases, and the plasticity also shows the same trend. The results show that when the copper content is 0.3%, the overall performance is optimal, and the hardness, tensile strength, yield strength and elongation are 252 HV, 612 MPa, 332 Mpa and 41%, respectively. It was found by TEM observation that as the Cu content increased, Cu gradually enriched at the grain boundary.

1. 引言

为了减少CO2等温室气体的排放,我国工信部已经启动研究传统燃油车的推出时间表,并提出了双积分制度来迫使车企生产出新能源汽车。质子交换膜(PEM)燃料电池由于其高功率密度,紧凑的尺寸和快速启动而作为电动汽车的潜在动力源引起了人们的广泛的兴趣 [1] 。

双极板(BPP)是PEM燃料电池的主要组成部分之一,占燃料电池组总重量的4%和45%。目前正在考虑三种常见类型的双极板材料:石墨,聚合物–碳复合材料和薄金属板 [2] 。传统的双极板由石墨制成,但是高成本,易脆性,厚度不易降低和高总重量对它们在大规模生产中的使用提出了挑战。与石墨双极板相比,压缩或注塑聚合物–碳复合材料双极板制造成本更低且制造周期更短 [3] 。然而,与石墨BPP相比,它们具有较低的电导率,并且该双极板的工作温度区间有限。一种替代方案是薄的金属双极板 [4] [5] ,其具有优异的导电性,重量轻,高强度和降低的制造成本以及优异的机械性能。其中316不锈钢是其中的最佳选择 [6] [7] 。

在目前的工作中,通过感应熔炼制备出了合金成分不同的316奥氏体不锈钢,并详细研究了Cu元素含量不同对于316不锈钢(316SS)力学性能以及腐蚀性能的影响,阐明了合金成分和碳化物对合金力学性能以及腐蚀性能的影响机制。

2. 实验材料及方法

本实验以316L粉作为基础,探究Cu元素添加对合金性能的影响。

首先将高碳铬铁、316L粉以及Cu粉作为主要原料,混合均匀后,经压制成型后采用真空中频感应熔炼炉进行熔炼,加入少量钛块进行脱氧,所加Cu粉含量占总质量的0.1%~0.5%。316不锈钢化学成分如表1所示。

其中316L粉由Sandvik Osprey公司提供,高碳铬铁由汇广金属有限公司提供,Cu粉由河北江钻焊接材料有限公司提供。

Table 1. Chemical composition of the sample (wt/%)

表1. 试样的化学组成成分(wt/%)

2.1. 电化学测试

电化学测试在辰华CHI660E电化学测试系统上进行。测试采用三电极体系:熔炼后316不锈钢奥氏体为工作电极,辅助电极为铂片电极,参比电极为饱和氯化银电极。电解液为模拟质子交换膜燃料电池的工作环境即0.5 mol/L H2SO4 + 10−6 mol/LHF,工作温度为80℃的溶液。测试前在开路电位(OCP)模式下运行约1 h,以开路电位在10 s内变化小于1 mV为开路电位。随后测动电位极化曲线(PD)和电化学阻抗谱(EIS)。测试动电位极化曲线测试时,扫描速率为10 mv/L,扫描范围是−1 V~1 V。

2.2. 力学性能测试及显微结构

拉伸试验在CTM4000型SUNS万能试验机上进行,拉伸速率为5 mm/min,每个样品进行3次拉伸测试,取其平均值。使用HMG-V型显微硬度计测量硬度,加载载荷为HV 0.1 N,每个试样选取5个点,结果取其平均值。通过Tescan Vega3 LM型扫描电镜观察断口形貌,确定合金钢的断裂机制。通过电解双喷制备透射电镜样品。利用TECNAI G20透射电镜(TEM)对不锈钢的基体进行选区电子衍射(SAED)分析。

3. 实验结果及分析

3.1. Cu元素对316不锈钢组织与性能的影响

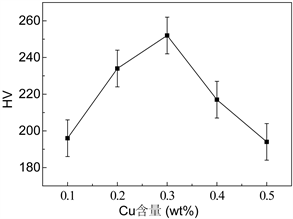

图1为Cu元素含量与316奥氏体不锈钢硬度之间的关系。由图1可知,随着Cu含量的增加,316不锈钢的硬度逐渐出现上升,并在Cu元素含量达到0.3%的时候达到了最高值。这是由于当铜含量较低,铜元素主要起着固溶作用,引起晶格畸变,且富通相是一种有效的强化析出相,随着铜含量的不断增加,富铜相所产生的钉扎作用越强,导致不锈钢硬度出现上升。但当铜含量进一步上升时,由于Cu元素提高层错能的增加量比较大,这样会导致局部位错逐渐转变成全位错,从而使硬度下降。

Figure 1. Effect of Cu content on the hardness of stainless steel

图1. Cu含量对不锈钢硬度的影响

3.2. Cu对不锈钢力学性能的影响

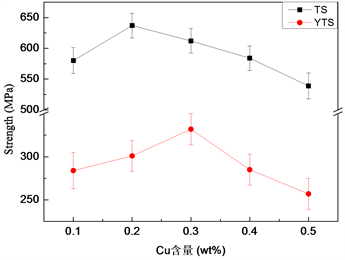

随着不锈钢中 Cu 含量的增加,抗拉强度(TS)从581 MPa (0.1 Cu)逐渐提高到637 MPa (0.2 Cu),随后逐渐降低到546 MPa (0.5 Cu),屈服强度(YTS)先从284 MPa (0.1 Cu)逐渐升高到332 Mpa (0.3 Cu)随后开始逐渐降低到到220 MPa (0.5 Cu)。由图2可知随着Cu含量的增加,不锈钢的屈强比先减小后增加,且均在实验误差范围之内,对不锈钢的塑性无明显影响。这主要是Cu 作为置换原子起着固溶作用,因此当铜元素在一开始增加时,Cu含量增加时,晶格发生畸变导致样品的强度逐渐上升。但当不锈钢铜含量升高到0.3%时,不锈钢强度开始逐渐出现下降,这是由于随着铜元素含量的逐渐增加,但是当Cu含量进一步上升时,根据层错能公式,由于不锈钢中Cu的加入将会增加其层错能,层错能的增加将会使不全位错之间的宽度减小,导致不全位错容易形成全位错。因此,由于层错能的增加使得全位错的形成将会阻止不全位错沿一个滑移面的累积,更容易与其他滑移面形成交滑移。很显然,此过程将降低不锈钢的强度。

Figure 2. Effect of Cu content on the strength of 316 stainless steel

图2. Cu含量对316不锈钢强度的影响

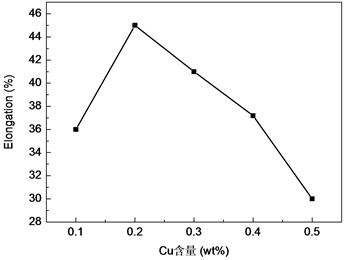

如图3所示,不锈钢316不锈钢的伸长率与钢的强度具有相同的趋势,当铜含量从0.1 wt%增加到0.2 wt%时,基体的塑性逐渐升高,但当Cu含量继续升高时,塑性逐渐下降。这主要是由于Cu元素是奥氏体的温度元素,当Cu含量增多时,奥氏体化程度慢慢升高,这样能够使316不锈钢的塑形提高。但当Cu含量继续升高时,虽然奥氏体化程度得到提高,但由于富铜相的沉淀强化作用提高,导致塑形出现了下降。

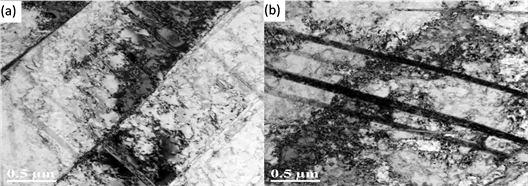

如图4所示为铜含量为0.3 wt%时的316不锈钢透射图片,从图4(b)中可以发现比较多的板条群,这是由大量近于平行且长度相等的呈束状分布的位错组成,这些位错分布均匀。厚度约为100 nm。这个很可能是位错马氏体,即板条马氏体。且从图4(a)中可以看出含铜颗粒在基体弥散发布,并在板条马氏体周围大量析出。可以看出铜并没有在奥氏体周围富集。可以看出由于富铜相的析出导致316不锈钢的强度提高。

3.3. Cu元素含量对316不锈钢电化学性能的影响

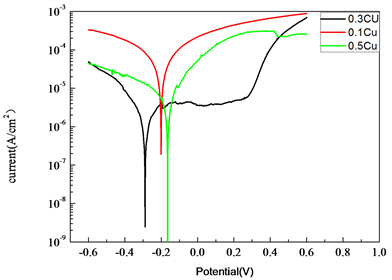

图5为不同Cu含量的316奥氏体不锈钢在模拟质子交换膜燃料电池所得到的动电位极化曲线,从图2可以看出,这5种不锈钢均出现了明显的钝化现象,这表面这铜含量的不同不会影响钝化膜的形成,这保证了不锈钢良好的耐腐蚀性能。不同铜含量的不锈钢均会在某一区域的电流会发生波动,表明不锈钢表面钝化膜正处于破裂和修复阶段,是由亚稳态点蚀引起,并非是不锈钢表面稳态的点蚀发生。通过不锈钢tafel曲线可以看出,随着Cu含量的不断增加,不锈钢的耐腐蚀能力不断提高,从Cu含量为0.1 wt%时候的5 × 10−5,逐渐提高到1.2 × 10−5 μA/cm2,随后逐渐开始下降。这是由于在不锈钢表面存在着铜元素的富集,不锈钢耐硫酸腐蚀主要是由于Cu2+在其表面还原再沉积和金属Cu和Cu的氧化物共同提供一层保护性薄膜,以及膜中镍钼氧化物、钼的氢氧化物、钼铬酸根离子和铬的氧化物存在。

Figure 3. Effect of Cu content on elongation of stainless steel

图3. Cu含量对于不锈钢伸长率的影响

Figure 4. The TEM picture of 316 stainless steel

图4. 316不锈钢透射电镜图片

Figure 5. Tafel curve of different copper content

图5. 不同铜含量的tafel曲线图

3.4. Cu元素对316不锈钢断口形貌的影响

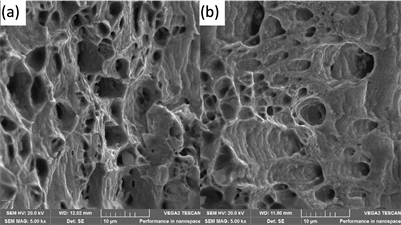

图6为掺杂Cu元素之后316奥氏体不锈钢的拉伸SEM形貌。可以明显观察到每种奥氏体锈钢拉伸断口均分布着大小不同的显微孔洞,且形状各异,断口形貌为韧窝,表明316奥氏体不锈钢在拉伸过程中呈韧性断裂,断裂机制为微孔聚集型断裂。这是由于316不锈钢塑性非常好,导致在断裂的过程中所需要的能量较高,从而留下比较深的韧窝。从图中可以发现,0.4Cu的韧窝比较深且大,这表明0.4Cu的塑性较好。

Figure 6. 316 stainless steel fracture morphology (a) 0.2Cu; (b) 0.4Cu

图6. 316不锈钢断口形貌(a) 0.2Cu;(b) 0.4Cu

4. 结论

1) 当铜含量达到0.3 wt%的时候,316不锈钢的综合力学性能最佳,硬度、抗拉强度、屈服强度和伸长率分别为252 HV、612 MPa、332 Mpa以及41%。

2) Cu元素的加入对于316不锈钢的耐腐蚀能力有着比较大的提高。在0.3 wt%时能够达到12.6 μA/cm2。

NOTES

*通讯作者。