1. 引言

热变形是影响数控机床加工精度的主要因素,热特性分析是进行机床优化设计和误差补偿的前提。在进行机床热特性分析时,首先要确定机床内热源生热量,而机床内热源主要包括:机床动力源能量损耗转化而成的热量、传动部件产生的摩擦热以及切削产生的热量等。对于传动部件产生的摩擦热,文献 [1] [2] 应用传统经验公式,通过计算轴承摩擦力矩实现机床传动部件的摩擦热计算。文献 [3] 应用局部法计算高速球轴承的生热量,并分析了影响轴承生热量的因素,指出:输入转速、轴向载荷和内圈沟曲率系数对高速球轴承的生热影响最大。对于切削产生的热量,文献 [4] 通过实测刀具温度,应用非稳态导热微分方程逆向求解切削产生的热量。

机床内热源产生的热量通过热传递传导到机床的各个部位,影响热传递的主要因素包括:导热系数、接触热阻、表面传热系数以及材料的物性参数等。由于组成数控机床的主要材料为金属,在机床工作温度范围内,金属的导热系数变化很小,在机床热特性分析中常将其视为常数。而数控机床接触面间接触热阻由于受中间介质、材料特性、接触面粗糙度 [5] 、温度和压力 [6] 等因素影响,对于不同接触面需要确定其接触热阻的实际大小,接触热阻的辨识方法主要包括:理论计算法 [7] [8] 和试验法 [9] [10] 。影响表面传热系数的主要因素包括:流体的流动形态、流体的物性、流体有无相变和换热面的几何形状、尺寸、相对位置等,文献 [11] 给出表面传热系数与温度和位置的关系,指出表面传热系数随流体热物理性质的变化而变化,在进行有限元分析时应加载随温度变化的表面传热系数。文献 [12] 应用有限差分和试验的方法给出机床表面传热系数的预测模型。文献 [13] 分析了开缝圆不同开缝方向自然对流换热,指出开缝圆自然对流换热表现出非线性现象。

在确定机床内热源生热量及相关热特性参数的基础上,可以应用有限元数值模拟技术分析机床热特性,文献 [14] [15] [16] [17] 分别应用有限元数值模拟技术对轴承、机床主轴、滚珠丝杠及数控机床整机进行温度场及热变形分析。通过对机床温度场及热变形的分析,可以有效揭示数控机床的热特性,为数控机床热变形的优化控制奠定基础。但是机床在工作时,由于机床零部件热变形而产生内应力,使得计算内热源生热量及接触热阻的初始条件发生变化,导致上述热特性参数的变化。为提高机床热特性分析精度,实现机床温度场及热变形的动态实时监测,本文在现有研究成果基础上,进一步研究机床内热源生热量及接触热阻的在线修正方法,提出基于关键测温点温度的机床热特性参数修正模型,并通过实验验证。

2. 轴承生热量修正模型

2.1. 轴承初始生热量计算

机床主轴及滚珠丝杠均采用轴承作为支撑部件,轴承产生的热量是机床内热源的主要来源。因此,在进行机床热特性分析时,首先要确定轴承的生热量,轴承的初始生热量可根据如下经验公式计算 [1] :

(1)

其中,Qb为轴承旋转产生的热量,W;n为轴承转速,r/min;M为摩擦力矩,N·mm。

轴承摩擦力矩指由轴承滚动摩擦、滑动摩擦和润滑剂摩擦的总和产生的阻滞轴承运转的阻力,可根据如下公式计算:

(2)

其中,M0为与载荷无关的摩擦力矩,N·mm;M1为与载荷有关的摩擦力矩,N·mm;f0为与润滑有关的因数,角接触球轴承脂润滑,单列取f0=2;Dm为轴承平均直径,mm;v0为在轴承工作温度下润滑剂的运动粘度,mm2/s;f1为与轴承类型和载荷有关的因数;P1为计算轴承摩擦力矩时的轴承载荷,N。

对于角接触球轴承

;其中P0为当量静载荷(N),C0为基本额定定载荷(N)。

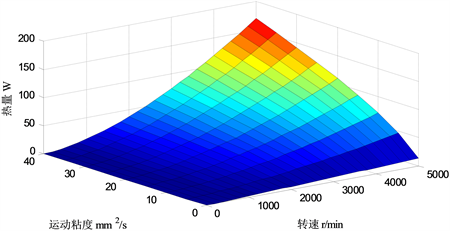

由式(1) (2)可以计算出轴承在不同转速及不同润滑油运动粘度下的初始发热量,图1为轴承转速、润滑油运动粘度与轴承发热量的关系。由图1可以看出,轴承产生的热量与其转速及润滑油粘度成正比,生热量随着轴承转速及润滑油运动粘度的增加而增大,并且轴承发热量与其转速及润滑油运动粘度呈非线性关系。

Figure 1. Relationship between heat generation of bearing and rotation speed and kinematic viscosity

图1. 轴承生热量与转速及润滑剂运动粘度的关系

2.2. 轴承生热量修正模型

由式(1) (2)可知,对于给定的轴承,其生热量Qb与n、P1、v0成比例关系,而P1、v0又与机床温度成比例关系,因此,在传统轴承生热量计算公式基础上,通过实测机床关键测温点温度,建立热力耦合下的机床内热源生热量修正模型:

(3)

其中,

为随温度变化的润滑油运动粘度;

为随温度变化的轴承计算载荷。

通过实测机床关键测温点温度,应用式(3)可以计算出不同温度下轴承生热量。为简化计算,文献 [18] 提出轴承生热量的经验修正公式:

(4)

其中,

为修正后的轴承生热量;tm为关键测温点的实测温度;tf为关键测温点的有限元分析温度;

为环境温度。

式(4)中tm为关键测温点温度,可通过实际测量获得,tf为上一边界条件下有限元计算值,轴承初始生热量

可通过式(1)计算得出。因此,应用式(4)可以在线实时修正轴承生热量,可有效提高机床热特性分析的精度。

3. 接触热阻修正模型

3.1. 初始接触热阻计算

结合面接触热阻R可通过以下半经验公式计算:

(5)

其中:r为粗糙度均方根;k为调谐平均热导率;P为压力,106 (Pa),可根据接触压力公式计算;E为弹性模量,GPa。

其中,调谐平均热导率可根据下式计算:

(6)

其中:k1、k2为结合面零件的导热系数。

粗糙度均方根可根据下式计算:

(7)

(7)

式中:r1、r2为结合面零件的表面粗糙度,可由机床初始设计数据获得。

3.2. 接触热阻修正模型

由式(5)可知,对于已装配机床,其结合面接触热阻与接触压力P成比例关系,随着机床结合部件温度的升高,接触压力P不断变化,由径向热变形公式及胡克定律,可得由热应力产生的接触热阻Rt:

(8)

其中:

为热膨胀系数;

为温差;A为接触面积。

由式(5)和(8)可得:

(9)

由式(9)可得机床结合面接触热阻修正模型:

(10)

式(10)中初始接触热阻R、初始接触压力P可通过式(5)及接触压力公式计算,结合面面积A、弹性模量E为常量,

可通过关键测温点的实测温度及初始温度计算。因此,通过关键测温点的实测温度,应用式(10)可实时修正机床结合面接触热阻。

4. 机床热特性在线监测实验

为验证机床热特性参数修正模型,开发基于VB和APDL的机床温度场及热变形在线监测系统。通过实测关键测温点温度,应用式(4)和式(10)实时修正轴承生热量及结合面接触热阻,通过APDL实时计算机床温度场及热变形,并在YK72150数控成型砂轮磨齿机上进行实际验证。图2为实验布置图,由于YK72150数控成型砂轮磨齿机主轴上安装3组轴承,因此关键测温点选择在三组轴承的位置。

实验时的环境温度为15.6℃,数控成型砂轮磨齿机主轴以转速2400 r/min运行32分钟,温度传感器每隔10秒采集一次数据,机床温度场及热变形在线监测系统实时读取采集到的温度,应用式(4)和式(10)实时修正轴承生热量及结合面接触热阻,并将修正后的热特性参数实时传输至APDL,用于实时计算机床温度场及热变形。表1为数控成型砂轮磨齿机主轴运行32分钟时,运用监测系统所得各测点监测值与实测值对比。由表1可以看出,机床温度场及热变形在线监测系统的监测精度均在95%以上,说明本文提出的轴承生热量及接触热阻修正模型完全可以满足机床温度场及热变形的在线监测需求。

图3为机床温度场及热变形在线监测系统的检测结果。由图3可以看出,机床主轴左侧法兰测点沿Y方向的热变形监测值为−15.8 μm,而实测机床主轴左侧法兰测点沿Y方向的热变形为−16 μm,磨床主轴沿Y轴负方向热变形监测精度为99.5%,该监测精度完全可以满足机床热变形的补偿要求。

Table 1. Comparisons between the monitored and measured values

表1. 监测值与实测值对比

由图3还可以看出,数控成型砂轮磨齿机主轴中间轴承温升最大,其原因主要是该主轴中间配置两对轴承,而左右两侧均配置一对轴承,从而导致主轴中间温升大而两侧温升小,由于主轴右侧配置两组轴承,而左侧只有一组,导致主轴两侧约束力的不一致,进而导致主轴沿Y轴负方向产生热变形,这为机床的优化设计提供依据。

5. 结语

热变形是影响数控机床加工精度的主要因素,机床热特性分析是进行机床优化设计和误差补偿的前提,影响机床热特性分析精度的主要因素是边界条件的不确定性,尤其是机床内热源的生热量及结合面接触热阻,而根据传热理论,内热源生热量及结合面接触热阻的变化,必然会导致机床温度的变化,而通过将关键测温点的实测温度与有限元计算温度的差值可以实时修正上述机床热特性参数。

为提高机床热特性分析精度,本文提出基于关键测温点实测温度的轴承生热量及结合面接触热阻修正模型,设计开发机床温度场及热变形在线监测系统,通过机床关键测温点的实测温度实时修正机床热特性参数,通过APDL实时计算机床温度场及热变形,并在YK72150数控成型砂轮磨齿机上进行实际验证。实验结果表明,基于机床热特性参数实时修正的机床温度场及热变形监测精度达95%以上,为机床优化设计及热误差补偿提供依据。

基金项目

上海市教委资助项目(ZZSL15026);中国博士后科学基金资助项目(2014M550234)。

NOTES

*通讯作者。