1. 引言

目前半导体IC产业进入大规模和超大规模集成电路时代,集成电路的特征向着纳米尺寸发展,这就要求集成电路用表面质量越来越高的单晶硅片或者外延硅片,表面如有加工过程的机械损伤等,会造成外延表面的缺陷或者层错,这也会给后续器件加工带来良率损失。根据目前硅片加工技术看,抛光衬底或者外延衬底表面粗糙度基本在纳米级别,微电子技术从微米级进入到纳米级,甚至到14或者7 nm级别,对硅片表面的微粗糙度或者颗粒的特征粒径尺寸要求越来越小 [1] ,150 mm或者200 mm重掺单晶生长外延后,需要严格管控表面颗粒和缺陷水平,如果颗粒过多,会造成外延缺陷,影响产品成品率和表层质量,一般要求硅片颗粒小于特征线宽的三分之一 [2] 。通常情况下,由于衬底原因或者外延原因造成的外延层雾状缺陷,通过清洗的方式是去除不掉的 [3] ,所以一般会考虑衬底或者外延工艺改进。有些学者也利用原子力显微镜进行微观分析雾状微观形态,雾状区域起伏较大 [4] [5] 。对于影响外延片表面颗粒质量的,我们需要从衬底片表面和外延反应机理进行探讨,衬底表面粗糙度增大,会严重影响外延片的表面质量 [6] ,同时外延工艺中合适气体的选择使用也会进一步提高外延片表面的质量 [7] [8] 。

本文发现部分抛光硅片在外延后出现0.12 um颗粒聚集分布现象,外延炉同炉其他批次外延后均未发现有类似现象。为解决此类问题,我们对抛光片衬底微粗糙度进行分析,并外延验证。

2. 实验部分

实验样品为150 mm重掺As硅片,厚度675 ± 15 um,晶向<111>,电阻率2~4 mohcm,本实验通过硅抛光机将硅片抛光,然后使用清洗机经过SC1和SC2清洗干燥;利用KAL Tencor SP1测试表面颗粒;然后进行外延生长,生长温度1100℃,外延厚度50~60 um;外延后利用SP1测试表面颗粒分析。

抛光片利用NiKon eclipse L200N显微镜测试表面形貌,利用NEW VieW8000系列非接触3D表面轮廓仪测试表面形貌和粗糙度。

3. 结论与分析

3.1. 外延后小颗粒微缺陷形成机理的探讨

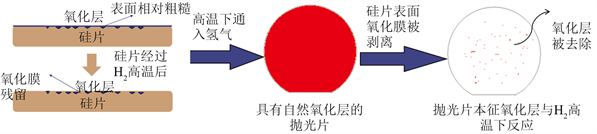

单晶经过线切割,倒角,研磨,腐蚀、LTO (低温氧化硅薄膜)薄膜,抛光,清洗后,制成抛光硅片,抛光硅片会经过参数,颗粒等检测,颗粒检测中的haze能够体现表面的粗糙程度。由于制成硅片的晶体硅在高温结晶过程中,会有各种微小缺陷,比如COP (单晶原生缺陷),硅片经过化学机械抛光后,这种原生缺陷,以及抛光微粗糙都会在硅片表面体现,同时表面硅原子与空气中氧气反应,生产表面自然氧化膜。如图1,硅片表面相对粗糙,自然氧化膜生长分布不均匀,在COP以及微粗糙度大的区域,裸露硅原子和外界氧键合形成硅表面的自然氧化层。

这种表面微粗糙的硅片,在外延过程高温条件下H2和表面氧化层SiO2反应,反应机理如下:

(1)

(2)

(3)

根据上面反应公式看,高温下SiO2和H2反应,表面氧化物去除,最后形成Si-H键,但是表面存在微粗糙,以及COP内部未反应区域,会有残留Si-O,经过H2高温处理后,微粗糙度大的区域以及COP密度高的区域,在外延过程中,会产生表面小颗粒等微缺陷,如果表面粗糙程度足够大,甚至会产生pit,以及外延橘皮等现象。

3.2. 表面小颗粒微缺陷探测分析

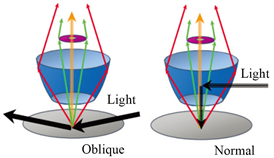

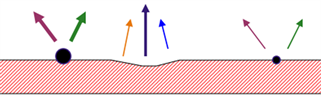

从图2和图3看出,表面颗粒检测仪KLA Tencor SP1利用Normal模式进行外延表面测试,发现0.12 um大小的颗粒较多,然而利用Oblique模式测试不能探测到,在SP1探测模式里面Normal模式属于直射激光光散射检测,而Oblique模式属于斜入射激光散射检测,对于表面微粗糙程度高的硅片,垂直入射激光检测方式更能体现外延小颗粒微缺陷分布。

3.3. 表面微观形貌对外延表面的影响

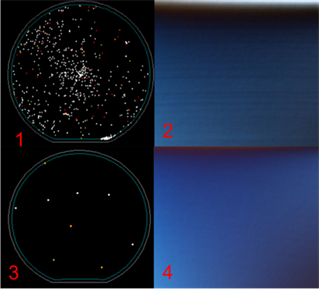

外延温度1100℃,外延50 um,经过外延后,外延片表面利用Normal模式进行外延表面测试,发现硅片表面0.12 um颗粒较多,分布在中心和边缘位置,如图4(1)中的白色小点,利用显微镜观察此批抛光片表面,显微镜形貌粗糙,如图4(2),可见表面出现不平整。抛光工艺经过改善后,重新抛光硅片,再次经过外延后,外延片表面0.12 um颗粒明显减少,如图4(3),同时利用显微镜观察抛光片表面,硅片表面平坦,如图4(4)。可见抛光片表面粗糙程度对外延后的0.12 um小颗粒有较大影响。

Figure 1. The reaction of H2 and silicon oxide on silicon wafers at high temperature

图1. 高温下H2和硅片表面硅的氧化物反应示意

Figure 2. The Oblique and Normal mode

图2. Oblique和Normal模式示意图

Figure 3. Surface particle scattering phenomenon

图3. 表面颗粒散射示意图

Figure 4. Surface roughness vs. epitaxial wafer surface particle map. (1) Normal mode SP1 map; (2) 10 × 20 microscope map; (3) Normal mode SP1 map; (4) 10 × 20 microscope map

图4. 表面粗糙度和外延后表面颗粒图。(1) Normal模式SP1测试图;(2) 10 × 20倍显微镜观察;(3) Normal模式SP1测试图;(4) 10 × 20倍显微镜观察

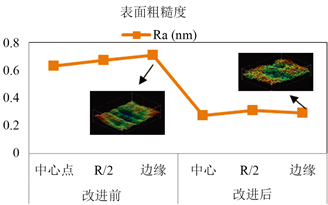

Figure 5. Surface roughness vs. Polish process

图5. 抛光工艺改善前后衬底表面粗糙度变化

为量化对比抛光工艺改善前后对硅片表面粗糙度的影响,利用NEW VieW8000系列非接触3D表面轮廓仪测试抛光工艺改善前后抛光硅片的粗糙度值和形貌,如图5,发现粗糙度Ra在0.5~0.8 nm之间,微观形貌显示表面微观起伏较大,相对粗糙,改善抛光工艺后,将粗糙度降低到Ra在0.2~0.4 nm之间,形貌显示表面微观起伏较小,相对光滑平坦。

4. 结论

抛光硅片表面状况可以影响外延后表面0.12 um颗粒分布,当抛光片表面粗糙度较大时,外延后硅片使用Tencor SP1表面颗粒测试仪normal模式测试时,0.12 um小颗粒会有聚集发生,进行抛光工艺改进,将表面粗糙度Ra降低到0.2~0.4 nm可以明显改善外延后表面0.12 um颗粒。

基金项目

国家科技重大专项(2010ZX02302001)。