1. 引言

当前,国内大多数流量压力检测系统运用普通的介入式检测手段进行测量任务,但接触式检测系统存在明显不足:温度、压力、密度等因素会对测量结果造成很大影响。而且对于特别要求场合,例如在具有较大腐蚀性、辐射性、惰性和易燃爆的环境,进行流量检测会有一定难度 [1]。当前工业流量测量在大口径的管道上以及速度较快的流体测量上遇到诸多问题:测量管道直径的增加、流量检测系统成本增加、能耗增加、安装和维护困难等问题,从而使制造商和客户找寻能够减少各种因素(例如环境或材料)对流量测量的影响的方法成为难题。面对广泛的流量压力测量需要,如今没有完备、易用的既能测量流量也能够测量压力非介入式的流量压力检测系统,所以探索研究非介入式智能流量压力检测系统具有重要意义。

2. 智能流量压力检测技术原理与应用

2.1. 超声波流量检测方法

超声波主要以震动方式进行传播,以传播方向分类,分为纵波、横波和声表面波 [2]。在空间直角坐标系中,假设质点的振动方向为A,纵波的传播方向与A相同,横波的传播方向则与A垂直,而表面波是沿着介质表面传播的。在超声波应用中,纵波的应用最广泛,适用于多种介质,固体、液体、气体介质中均可传播。横波的适用性不高,因为液体中不存在剪切波,所以横波只在固体中传播。超声波流量方法根据不同原理可划分为时差法、波束偏移法、多普勒法、相关法等 [3]。通过对各种方法优缺点的研究,本文采用了时差法作为测量介质流速的方法。

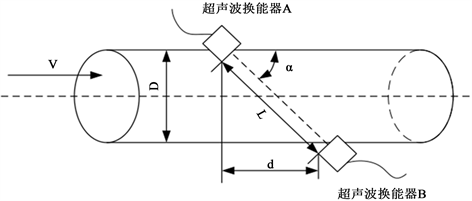

时差法的原理就是在流动的流体中,超声波传感器发出超声波信号传递速度会受其流速影响。其工作原理如图1所示。超声波换能器A装在管壁上侧,超声波换能器B装在管壁下侧,A和B同时为收发一体式超声波换能器,A处于发射状态B就处于接收状态,相反的,A处于接收状态B就处于发射状态,所以当流体流动方向与超声波传递方向一致时,超声波传递速度就会加快,当流体流动方向与超声波传递方向相反时,超声波传递速度就会减慢,通过二者时间的差值,就能计算出被测管道的流量值。如图1所示,相对于管道轴线的安装角度为α,管道直径为D,两个换能器的直线距离为L,据图可知D = Lcosα,流体流速为v。当超声波信号由换能器A传播到换能器B时所用时间为顺流时间t1,计算公式为:

(1)

逆流时间为超声波信号由换能器B传播到换能器A时所用时间,记为t2,计算公式为:

(2)

其中c为声传播速度。由于流体流速v在超声波传播方向上的速度分量vcosα,会影响超声波的传递速度,进而影响超声波传递时间,所以将产生传递时间差,记为Δt,计算公式为:

(3)

根据公式(3)可以看出只需要测得顺流时间t1和逆流时间t2就能计算出流体的瞬时流速v,由管道尺寸参数求出横截面积S,带入公式(4)求出流体流量Q。

(4)

Figure 1. Time difference method measures the schematic diagram

图1. 时差法测量原理图

2.2. 系统硬件总体设计

为了实现流量检测系统的功能并满足智能化要求,该系统硬件电路包含以下几个部分:电源电路、STM32F429控制器、TDC-GP22时间测量电路、切换电路、超声波收发电路、通信模块电路以及液晶显示电路。硬件电路设计的总体框图如图2所示。

Figure 2. Hardware circuit design general block diagram

图2. 硬件电路设计总体框图

该系统选取STM32F429芯片作为主控芯片。STM32在有强大运算能力下还具备低功耗,满足设计需求。流逆流时间的读取采用TDC-GP22芯片,该芯片是精度很高的时间测量芯片,由Acam公司研制生产,该公司设计的时间测量芯片已经达到了行业领先的标准。单片机将TDC-GP22芯片发送的测量数据进行读取并通过显示屏显示出来,完成对被测管道内流体的测量目的。

超声波传感器,也叫做超声波换能器或者超声波探头,是流量压力检测系统中的一个重要组成部分。一端连接被测物体,一端连接测量装置,通过单片机的控制可以实现电能和声能转换。超声波传感器的品质问题直接影响超声波接收信号和发射信号的质量,在测量中会影响到流量压力检测系统的测量稳定性和精度,所以在流量压力系统的设计中对于超声波传感器的选择是至关重要。该系统选用US-400S超声波纠偏传感器,检测范围5 mm,检测精度0.05 mm,供电范围为10~30 V,输出信号为0~5 V模拟量信号,灵敏度高,抗干扰能力强。实物图如图3所示。

Figure 3. US-400S ultrasonic rectifying sensor

图3. US-400S超声波纠偏传感器

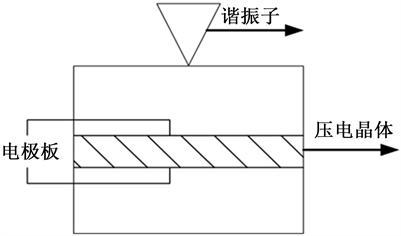

超声波换能器是一种能量转换装置,能在机械能、电能和声能之间进行能量转换。其内部结构主要包含一个机械振动系统和一个电能存储装置,可以将能量存储装置的电能转换为机械能。它还会引起机械振动,发出超声波,并将接收到的超声波转换为电能 [4]。当前,最常用的是压电陶瓷超声换能器,通过晶体内部的压电效应原理制造而成。内部的原理图如图4所示。

Figure 4. Schematic diagram inside the piezoelectric transducer

图4. 压电换能器内部原理图

2.3. 系统软件总体设计

该设计进行的是超声波测量任务,通过主控芯片STM32F429IGT6控制,通过对计时芯片TDC-GP22寄存器的配置,来驱动超声波换能器收发超声波,在这过程中进行计时,后将所得的测量数据发送给主控芯片,主控芯片将测量数据通过显示屏显示出来,供测量人员读取。这个测量过程主要就是两个芯片的数据传输,一个是主控MCU,一个是时间测量芯片,两个芯片的通信是通过SPI总线来完成的。

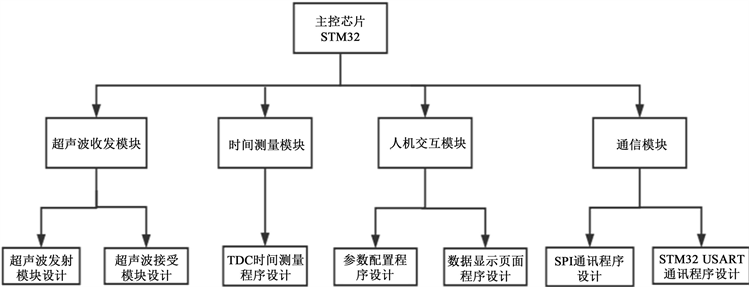

软件系统设计时,整个系统采用的编程语言为C语言。根据任务功能的不同,软件系统设计包含了以下几个模块:超声波收发模块、时间测量模块、人机交互显示模块、以及通信模块。软件设计总体框图如图5所示。

Figure 5. General block diagram of software design

图5. 软件设计总体框图

2.4. 系统主程序应用

主程序设计是整个软件设计的核心设计。以下是其主要工作流程:

电源通电,单片机初始化、液晶显示初始化、高精度时间测量芯片初始化,其中单片机的初始化包括系统时钟模块、IO引脚、串口、定时器模块的初始化。通过SPI接口,单片机与计时芯片进行通讯,校准计时芯片的时钟。TDC-GP22芯片计时程序开始启动,发出脉冲信号,经过信号放大处理,驱动超声波传感器发出超声波,超声波穿过被测管道中液体,经过放大滤除杂波处理后由超声波接收器接收。这一过程所用时间被计时器记录下来,记为顺流时间。然后,通过切换电路切换超声波传感器收发状态,再一次发射超声波,这一过程所用时间再次被计时器记录下来,记为逆流时间。计时芯片记录顺逆流时间差,将数据通过SPI接口发送回单片机,单片机通过时差法计算出被测流量,并将数据通过显示屏显示出来,最后系统进入低功耗的待机模式。主程序的流程图如图6所示。

2.5. 单片机与计时芯片通信

整个测量过程主要依赖两个芯片,一个是主控MCU STM32F429IGT6,一个是计时芯片TDC-GP22。STM32发出测量信息,通过通信模块与计时芯片通信,计时芯片进行测量任务,经过一系列复杂步骤得到测量结果,将测量结果通过通信模块传输到单片机上,单片机读取并显示测量结果。

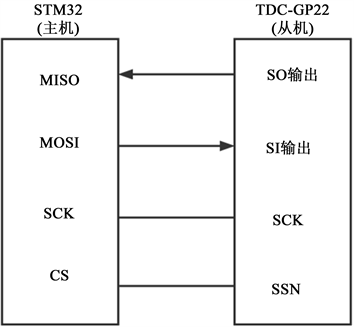

主控MCU与计时芯片的通讯方式是通过SPI协议来完成的,这个接口可以串行外围设备,所以叫串行外设接口。SPI是一种通讯总线,具有延迟低、速度快的特点 [5]。

当SPI引脚连接到主设备时,MISO引脚功能位进行数据输出,MOSI引脚功能为进行数据输入,从设备无法控制SCLK引脚。对于该系统主设备是单片机,从设备是高精度时间测量装置,主芯片是STM32F429IGT6,从芯片是TDC-GP22。所以主芯片将测量信号通过MISO口发送到从芯片的MOSI口,进行测量任务。从芯片将测量计算好的结果数据通过MISO口发送到主芯片的MOSI口,主芯片获取测量数据,最终完成测量任务。图7表示主从芯片的通信原理图。

Figure 7. Communication schematic diagram

图7. 通信原理图

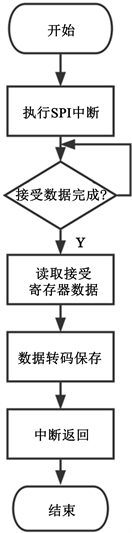

通过SPI通信发送0X01进行一次时间测量,测量结果保存在结果寄存器,用SPI中断进行数据读取和处理,计时芯片将测量结果通过SPI通讯发给STM32,结果数据显示在LCD屏幕上,图8为SPI中断程序流程图。

Figure 8. SPI interrupt program flow chart

图8. SPI中断程序流程图

人机交互显示模块的设计在超声波软件设计系统中占的比分不大,主要的功能是通过虚拟按键对装置进行设置以及屏幕显示功能,便于对测量信息的读取以及对设备参数的获取和修改。人机交互模式的具体操作过程如下,系统上电后进行初始化,通过虚拟按键进行中断处理的判断。如果不进行测量任务,则系统进入低功耗的待机模式。否则,显示屏开启,进入工作状态,通过虚拟按键选择,选择在屏幕上显示的内容,可以显示的内容有:设备的电量状态、环境温度、瞬时流速、设备的工作状态等等。显示完测量数据以后,设备进入低功耗待机模式。或者通过虚拟按键,可以进行设备参数的修改,通过光标移动,确定好参数位置后,通过虚拟按键进行修改。修改好以后,退出参数修改模式,如果没有其他操作指令,系统将进入低功耗的待机模式。

3. 实验及分析

3.1. 超声波测量装置计量要求

对于超声波测量装置的计量要求,国家质量监督检验检疫总局发布的《超声波流量计检定规程 JJG1030-2007》有明确规定,规定中包含对准确度、精确度、安装方式、安装方法以及可靠性的要求。由于该系统采用的测量方法为时差法,包含着顺流和逆流的测量。所以应检定顺逆流两个方向产生的误差。由于采用的安装方式为外夹式安装,对其检定应将装置安装在直径为200 mm的检定管径上。如果实验测量的管径大于检定管径2倍以上或者不足检定管径的一半时,可以进行相应的测量误差补偿,补偿范围在±0.2%左右。表1为最大误差规定表。

Table 1. Maximum error specification table

表1. 最大误差规定表

3.2. 系统相关实验

经过超声波换能器的选型,测量方法的设计选取,硬件电路的绘制,软件程序的编写之后,接下来进行超声波测量装置的实验验证。通过实验结果的判断来确定该系统设计是否合理,是否能完成测量任务,最后进行误差分析。

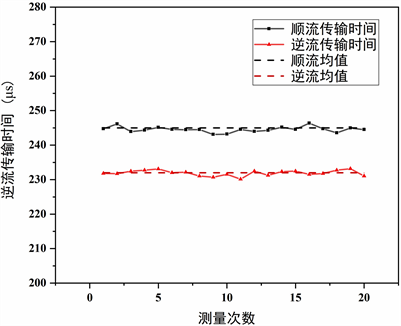

Figure 9. Graph the time of upstream transmission

图9. 顺逆流传输时间曲线图

该系统采用的是时差法测量方式,测量时间的准确性十分重要。为了检验测量装置测时的准确性,选取了10 m3/h~100 m3/h这10个流量点进行测量,每个流量点流速差为10 m3/h,为了提高试验准确性,每个测量点重复测量20次,选取其中一个点的数据生成下表,图9为100 m3/h测量点数据结果图。从曲线中可以看出,顺逆流时间的测量都没有较大的幅度变化,曲线比较平缓,说明采用时差法测量的TDC-GP22输出的测量结果较为准确。

然后将每个测量点进行实验测试,标准流量为500 L,将每个测量点测量的流量值统计出来,如表2所示。

通过相对误差值可以看出,实验装置在小流量点上的测量误差相对较大,在60 m3/h以上的中大流量点,误差相对稳定,误差小于1%,推测原因是测量开始时,周围环境有噪音对测量结果产生影响,从整体测量结果可以看出,使用TDC-GP22计时芯片进行时差法测量具有较高的测量稳定性,根据误差规定表,得出该流量压力检测系统对流量的测量满足设计要求。

Table 2. Error table of relative value of each flow point

表2. 各流量点相对示值误差表

3.3. 实际应用效果测试与分析

压力容器为水罐,内部充满液体水,用手动试压泵调节容器内部压力。通过控温箱控制容器温度,排除影响测量准确性的温度因素。数字压力计用来显示容器内部压力,便于与测量值相比较,压力容器参数如表3所示。

Table 3. Pressure vessel parameters

表3. 压力容器参数

两个超声波传感器对称安装在水罐外壁,间距为110 mm,用于接收和发射超声波信号,信号由测量装置接收处理并在屏幕显示出测量数据如表4所示。

Table 4. Water tank pressure measurement data

表4. 水罐压力测量数据

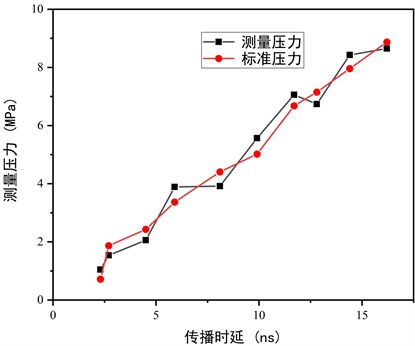

Figure 10. Water tank propagation delay and pressure diagram

图10. 水罐传播时延与压力关系图

从表4与图10可以看出,测量过程中的绝对误差的平均值为0.376 MPa,最大值为0.55 MPa。除极端数据,压力与传播时延基本呈线性关系。压力的实际测量值与实际的压力值比较接近,证明可以通过传播时延来测出压力,说明该模型有效。

4. 结论

本文通过对超声波测量原理的研究,以及根据实际测量情况考察,为了满足流量检测精度以及稳定性的要求,设计出了一种超声波流量压力检测系统,通过实验数据结果分析,验证了该系统设计能够达到使用要求。

NOTES

*通讯作者。