1. 引言

在富集氯离子的腐蚀环境中,氯离子侵蚀导致的钢筋锈蚀是影响钢筋混凝土结构耐久性的重要影响因素之一 [1] 。氯离子侵蚀混凝土并抵达钢筋表面后会破坏钢筋表面的钝化膜,钢筋逐渐发生不均匀锈蚀。在不同环境条件下(如氧气充足与否),钢筋的锈蚀产物也不同 [2] ,因而钢筋的体积会产生不同程度的膨胀,导致混凝土内部产生应力。随着钢筋锈蚀的不断发展,混凝土内部逐渐出现损伤,微裂缝不断发展蔓延,最终在保护层中发展形成宏观的裂缝并导致结构失效。因此,研究氯离子诱导的钢筋混凝土锈胀开裂过程极其重要。

自然界中,氯离子侵蚀钢筋混凝土结构通常是一个持续多年的缓慢进程,为了快速得到钢筋锈蚀的试件,学者们通常通过通电加速锈蚀的方法进行试验 [3] 。在以前的研究中,混凝土通常作为一个均质材料考虑,而混凝土实际上是一个由骨料、界面过渡区、砂浆、气孔以及其他可能的添加物所组成的多相材料,并且其骨料、气孔等相的分布会极大地影响混凝土发生开裂的过程。在数值模拟中,为了引入骨料的细观影响,骨料最初通常被简化为大小位置不同的圆形或球形,骨料砂浆间的界面过渡区则为环形 [4] 。为了更细致地考虑骨料形貌,有学者建立了随机凹凸骨料的投放方法,通过一定数量的控制点来模拟骨料的凹凸形貌 [5] 。为了使骨料的形貌更贴近现实,有的学者通过激光扫描获得骨料的表面形貌 [6] ,有的通过图像处理获取骨料边缘特征,引入理论有效模拟卵石骨料的光滑边缘 [7] 。在锈蚀试验过程中,常用的检测手段包括电化学检测、扫描电子显微镜和能谱分析等手段 [8] ,这些手段通常需要破坏试件来对内部进行检测。随着检测技术的逐渐发展,从细观层面研究混凝土的锈胀开裂机制成为可能。X-Ray CT扫描技术可以无损检测钢筋锈蚀膨胀导致的试件内部发生的变化,无损检测了钢筋锈蚀膨胀导致砂浆的开裂 [9] 。X-Ray CT对于钢筋表面的锈蚀情况、蚀坑分布都能够进行精确的检测 [10] ,基于扫描所得的灰度图可以对钢筋混凝土试件内部气孔、骨料、钢筋等物质进行分割 [11] ,也可以基于CT扫描构建包含真实骨料形态的混凝土细观模型 [12] 。

本文通过单面浸泡的通电加速锈蚀试验,获得了由钢筋锈蚀导致混凝土保护层开裂的试件。通过X-Ray CT扫描技术,无损检测获得了试验前后钢筋混凝土试件内部各物质的空间分布以及钢筋的锈蚀情况,并对混凝土内部的孔隙和裂缝进行分割与三维重构展示。

2. 试验简介

2.1. 试件配合比及尺寸

本章节试验所采用的试件为100 mm × 100 mm × 100 m的钢筋混凝土块,混凝土的水胶比为0.4。钢筋使用公称直径为20 mm的HRB400螺纹带肋钢筋,布置位置于试件上侧,使保护层厚度为30 mm。混凝土材料的详细配合比信息见表1,其中水泥选用PII52.5R硅酸盐水泥;砂选用中砂;粗骨料选用直径在5~10 mm以及16~25 mm两个区间的黑色水洗石,粉煤灰、硅灰选用二级粉煤灰和98含量硅灰;外加剂选用聚羧酸高性能减水剂(早强型)。钢筋的具体位置及试件详细尺寸见图1。

Table 1. Concrete proportioning (per m3)

表1. 混凝土配合比(每m3用量)

2.2. 通电加速锈蚀方法

本次试验采用室内外加电流法进行加速锈蚀试验,试件上侧使用上下面开通的3 mm厚、外尺寸为100 mm × 100 mm的亚克力盒,以试件顶面为底形成容器,和试件的相接部分使用环氧树脂胶进行充分密封粘连,其密封性在试验前已经通过验证。试验过程中在容器内倒入5%的NaCl溶液,在容器内设置一根3 mm直径的铜棒作为辅助电极。直流电源的正负极分别与钢筋和溶液中的铜棒相连,钢筋端部采用环氧树脂进行充分密封。通电加速锈蚀所需的电流大小可通过下式计算:

(1)

其中,I为所需通电电流大小;i为电流密度;S为电流通过面积;D和l为钢筋的直径和长度,根据El Maaddawy等 [13] 的试验结果,控制实际电流密度为200 μA/cm2,通过本式计算所得实验所需的电流强度约为16 mA。试验采用的电源只能精确显示到1 mA,为了更加精确地测量通过的电流,需外加一个电流表,分辨率为1 μA。试验开始后,随着试验的不断进行,试件表面会逐渐产生裂缝,随着裂缝的产生和逐渐上方容器内的液体会不断下渗,根据液面的下降速度调整观测次数并及时补液,当液面下降速度过快,试件表面裂缝发展明显时视作试件破坏,停止试验。试验装置如图2所示。

2.3. X-Ray CT无损扫描

CT (Computed Tomography)扫描,即电子计算机断层扫描,因其无损探测物体内部结构信息的优势,X-Ray CT扫描成像技术近些年来已经被广泛运用于各类型材料的无损细观检测与分析。X-Ray CT扫描是基于X射线在不同材料中的衰减具有差异性的原理对材料内部进行成像。X射线穿过不同材料时,不同密度的材料导致X射线呈现不同的衰减效应,衰减效应的差异性即反映了不同的物质信息,可以以此对不同物质进行区分。X射线强度I的衰减公式可表示为:

(2)

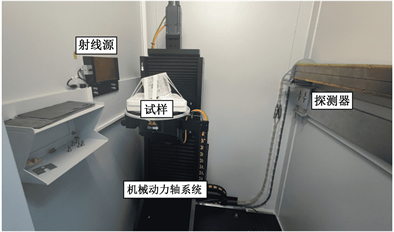

其中,I0是原始的X射线强度,I是透过物体的X射线强度,μx是X射线衰减系数,h是物体厚度,不同的材料具有不同的衰减系数。本文采用德国依科视朗(YXLON)公司的YXLON CT Compact计算机断层扫描检测系统来扫描钢筋混凝土试样,如图3所示。

Figure 3. Computed tomography detection system

图3. 计算机断层扫描检测系统

CT扫描得到的切片图像精度直接决定着试样的重构精准度,当图像精度过低时,将影响到混凝土内部的细部特征分析,对研究造成不利影响。试验前后的试样扫描后各获得1600余张扫描图像,图像精度分别为66.3532 μm × 66.3532 μm × 66.3430 μm和66.3532 μm × 66.3532 μm × 66.3239 μm。对于100 mm立方体的试样,该扫描精度已经足够分析内部各个组分的分布情况。

3. 试验结果分析

3.1. 裂缝发展

试验开始后,施加恒定电流总共186 h,试验过程中未连接电源的侧面变化情况如图4所示,根据表面特征发展情况选取了通电49 h、120 h、150 h、179 h时刻的表面展示。在前40 h试件表面保持干燥,没有任何变化,上方容器液面保持不变;45 h后试件表面虽然没有肉眼可见的宏观裂缝,但已经有溶液通过微裂缝下渗浸润试件表面,并且钢筋边缘已经有铁锈通过微裂缝渗出,此时容器上方液面开始缓缓下降,需要及时进行补液;通过第120 h的试件表面可以发现,铁锈的主要渗出位置为钢筋上侧边缘处,随着通电持续进行,钢筋上侧渗出铁锈的最高点逐渐上移,铁锈渗出并蔓延的区域内及边缘有存在裂缝的可能,液面下降速度逐渐增大;当试验进行到150 h时,试件上表面已经出现了单条宏观裂缝,裂缝从顶面延伸至钢筋表面,铁锈正是通过该条裂缝的下侧不断外渗;试验进行到179 h时,容器液面下降速度已经较大,试件表面几乎已被完全浸湿,钢筋上侧最明显的单条裂缝宽度逐渐增大,其左侧延伸出另一条微裂缝,可以从其额外渗出的铁锈清晰看到裂缝的范围。试验进行至186 h时,容器内液面4 h左右便会下降至辅助铜棒电极以下,此时视为试件破坏,试验结束。试验结束时试件表面存在若干裂缝,其中从钢筋最上侧蔓延至试件表面的裂缝宽度最大,约为0.1 mm。

Figure 4. Changes in the surface of the specimen

图4. 试件表面变化

除去钢筋上侧最大的主裂缝以外,试件表面也存在微裂缝,结合试验过程中以及试验结束后的试件表面,可以发现四条微裂缝,如图5所示。图5所展示的为试验结束后一周的试件表面,微裂缝示意图则选择了试验过程中较易辨认出的时刻展示。可以发现,相比图4,试件上侧的宏观裂缝进一步扩大,试验结束后混凝土内的钢筋锈胀应力并没有完全释放。

试验过程中可以观察铁锈渗出的位置判断微裂缝的产生,由于部分锈蚀产物呈现黑色,从主裂缝外渗并沿着试件表面下流干扰了对裂缝的观察,对试件表面进行清洗后,可以判断试件表面除主裂缝外还存在4条微裂缝:微裂缝①最先出现,微裂缝①起于钢筋表面,从钢筋右侧延伸约8 mm,试验初期钢筋锈蚀产物主要通过主裂缝和微裂缝①渗出;随着试验进行,微裂缝②出现,位于微裂缝①上侧,结合图4(a)到图4(b)的表面变化可以看出微裂缝②扩大了锈蚀蔓延范围;试验进行到150 h后微裂缝③出现,从钢筋左侧延伸;微裂缝④最后出现,其形貌可以通过图4(d)清晰辨认,该裂缝在主裂缝发展到一定宽度后,从主裂缝左侧向下延伸。试验结束后,微裂缝并没有像主裂缝一样进一步扩展。

Figure 5. Crack on the surface of the specimen

图5. 试件表面裂缝

3.2. 孔隙和裂缝分割

通过Avizo打开试验前后的CT扫描原数据,输出的原始图像被保存为16位图,灰度值的范围为0~65536,实验前后数据的体素总量分别为1615 × 1647 × 1612和1592 × 1604 × 1604。如图6所示,可以看出原始图像具有较好的质量,整体的亮度分布较为均匀,在不同位置存在环状伪影,其骨料、砂浆、钢筋和孔隙四种组分可以用肉眼清晰分辨出,试验后试件中由于钢筋锈蚀膨胀导致的裂缝也能清晰辨认,可见裂缝主要沿着骨料边界也即界面过渡区(ITZ)发展,从试件表面延伸至钢筋上侧边缘。

为了减小内存占用,提高有效信息比例,需对原始数据进行裁剪。对图像的空白部分进行切割,保留100 mm × 100 mm × 98 mm (体素为1508 × 1508 × 1480)的范围。其中,沿着钢筋方向的两个侧面,在接近表面时存在大量干扰信息需要去除,裁去试件两侧各1 mm。通过Avizo中的Histogram命令对试件内每一个点的灰度值进行统计,将0~65535划分为1024个区间,统计每个灰度区间的点个数,如图7所示。

试验前后灰度的相对差异主要是扫描仪器的参数设置等非材料自身变化的因素导致;而在试验后的灰度分布中,接近0的低灰度范围中的点计数差异,主要是因为拆除试验装置时使试件边缘局部出现一定破损,导致范围内的试件边缘及外部低灰度部分增加。各个材料的灰度分布可以从累计技术峰值变化看出差异,由密度从小到大的顺序,可以判断灰度值从小到大的物质为气孔(裂缝)、砂浆、骨料和钢筋。其中,气孔和钢筋由于和其他部分存在较大的密度差异,可以采用直接阈值法来完成材料的分割。直接阈值法直接通过设定灰度阈值来区分图像中的不同材料,适用于图像的整体灰度三位分布较为均匀且材料密度的差异足够明显的情况。

1) 孔隙分割

孔隙以及试验后试件产生的裂缝的密度是材料内最小的,可使用Avizo通过Interactive Thresholding (交互式阈值分割)实现直接阈值分割,其分割阈值下限可以定为0。但孔隙的灰度分布与混凝土内其他材料尤其是砂浆的灰度分布差异远小于钢筋,其阈值分割上限难以简单地通过肉眼观察确定。阈值分割上限过高,会将砂浆部分也划入孔隙,阈值分割上限过低会导致部分孔隙没有被囊括在内,由于空洞的体积分数(Pore Volume Fraction, PVF)对所选的阈值分割上限非常敏感,因此本节通过敏感性分析确定最佳空洞阈值分割上限。

在计算空洞的体积分数PVF时对灰度数据体进行进一步裁切,防止试件外边界的影响。由于图像存在的噪声已经足以影响空洞的分割效果,在计算前需对图像进行降噪处理,本节对于原始图像采用中值滤波降噪(Median Filter)及去除环状伪影(Ring Artifact Removal),前者使用形态学算子将图像体素灰度值设置为其领域体素灰度值的中值;后者通过算法比较每个环中的体素灰度的平均值和整个样本之间的平均值来从CT图像中去除环,然后对所有体素灰度值进行调整。对原数据采用3 × 3的窗口进行中值滤波;去除环状伪影的阈值范围为0~25000,半径范围为50~140。完成降噪后,为了进一步放大孔隙的特征,采用直方图均衡(Histogram Equalization)功能对图像进行前处理,Histogram Equalization可以对数据进行增强,该操作通过对指定灰度范围内的数据进行均衡化,扩展了动态范围,使细节更易于查看;同时,对范围外的数据进行归一化,压缩亮区和暗区。通过Histogram Equalization命令将灰度范围为0~15000 (试验后的数据采用0~14500)的数据均衡化。降噪以及图像增强步骤如图8所示,可见高灰度部分均被归一化呈现较高的灰度,而孔隙和部分低灰度的砂浆之间的差异被拉大。

Figure 8. Changes in the surface of the specimen

图8. 试件表面变化

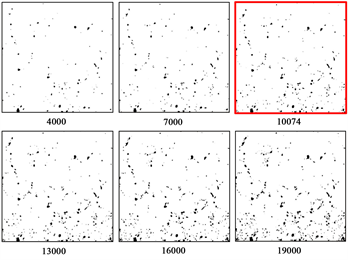

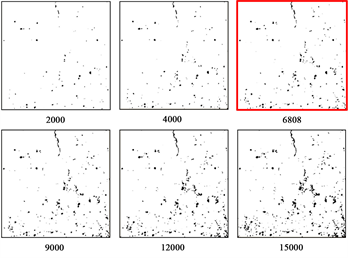

直接阈值分割法的通过处理后的图像进行,阈值分割下限仍为0,上限通过敏感性分析确定 [14] 。通过Interactive Thresholding显示窗口展示的阈值分割效果,在合适范围内选取一些分割阈值,并通过体积分数命令(Volume Fraction)计算得到每个阈值所对应的PVF。以多项式拟合体积分数–分割阈值曲线,确定该曲线的斜率最低点(曲线的二阶导数为0),该点对应的灰度值则为最佳的灰度阈值分割上限。图9分别为试验前后试件扫描数据的体积分数–分割阈值曲线,本节通过四阶多项式拟合,试验前后试件的拟合曲线表达式为:

(3)

(4)

Figure 9. Fitting curve of volume fraction-threshold upper limit value

图9. 体积分数–阈值上限的拟合曲线

试验前后使得体积分数–分割阈值曲线二阶导数为零的最佳分割阈值上限分别为10074.33和6808.06,取整数为10074和6808,根据该阈值划分所得的孔隙如图10所示。试验后的试件存在裂缝,由于灰度与孔隙等同,在阈值划分时也被包括在内,后续进行裂缝分割后再通过运算命令(Arithmetic)减去以获得孔隙相。

(a) 试验前–最佳阈值上限为10074

(a) 试验前–最佳阈值上限为10074 (b) 试验后–最佳阈值上限为6808

(b) 试验后–最佳阈值上限为6808

Figure 10. Segmentation effect of different threshold values

图10. 不同阈值分割效果

2) 裂缝分割

根据前文图5可知,试件内存在多条裂缝,其灰度分布与孔隙相同。但从扫描所得的灰度图中只能辨认出试件上侧宽度最大的一条主裂缝,这可能是扫描的精度不够或者微裂缝被铁锈填充后灰度与砂浆接近导致,因此本文仅对主裂缝进行分割提取。由于主裂缝的分布范围较小,对试验后的试件灰度图进行阈值分割后,可利用Avizo中多种命令将裂缝从孔隙中提取。与分割孔隙相同,先对灰度数据进行中值滤波等降噪处理,然后使用阈值分割得到如前文图10(b)所示的结果,通过Volume Rendering命令渲染显示后,Volume Edit命令可以直接通过三维可视界面对划分结果进行切割。对距离裂缝较近的孔隙,难以使用Volume Edit切割,则可通过Opening以及Remove Small Spots命令删去绝大多数孔隙,剩余少数孔洞由于与裂缝互通,存在接触导致无法被Remove Small Spots删除,则通过Segmentation模块手动进行删去,提取效果如图11所示。

将提取后的裂缝和试件表面对比可见该裂缝被有效提取,如图12所示。

3.3. 锈蚀情况

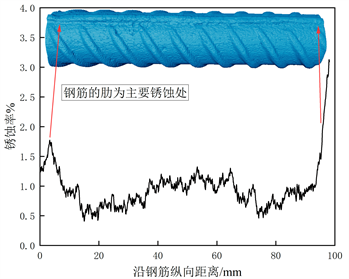

钢筋的密度和试件内其他混凝土材料存在较大的差异;其与混凝土的边界也非常明晰,不存在复杂接触,可以通过肉眼进行精确确定;虽然在部分切片中有些环状伪影使得钢筋部分灰度降低,但由于钢筋和其他材料灰度的差异足够大,不会对分割产生影响。由于钢筋是材料内密度最大的部分,所以阈值上限可以直接定为16位灰度数据的最大值65535;由于钢筋边界清晰且不复杂,可通过Interactive Thresholding命令的预览效果确定阈值下限,试验前后对钢筋材料分割的阈值分别为25000~65535、24500~65535。分割所得的钢筋如图13所示,出现锈蚀情况较为严重的一侧。试验结束后,由于钢筋上半侧靠近被NaCl溶液浸泡的试件表面,更接近设置的辅助电极,在产生裂缝后会充分与溶液和空气接触,该侧钢筋表面出现明显锈蚀现象,其中顶面的肋部最为突出,受锈蚀最严重,肋两侧的钢筋表面呈现点蚀和坑蚀形式;由于通电时间的限制,远离试件被浸泡表面的钢筋下半侧尚未发生明显锈蚀情况。

钢筋沿纵向的锈蚀率分布如图14所示,肋部锈蚀较明显地反映在锈蚀率的变化上。钢筋的总锈蚀率为0.96%,试件内部大部分钢筋的锈蚀率在0.5%~1.5%之间,钢筋中部最大的锈蚀率为1.32%。钢筋两端的锈蚀率升高,一端甚至达到了3%以上,这可能是由于在单面浸泡腐蚀情况下,两侧环氧树脂的密封性在产生裂缝后被削弱导致。

Figure 14. Longitudinal corrosion distribution of steel bars

图14. 钢筋纵向锈蚀分布

4. 结论

本文通过钢筋混凝土试件的单面浸泡通电加速锈蚀试验,获得了钢筋锈蚀导致混凝土保护层开裂的试件。通过Avizo分割提取了试件内部的孔隙和裂缝,并分析了钢筋表面的锈蚀情况。结论如下:

1) 钢筋锈蚀导致的裂缝从试件表面到钢筋边缘沿着骨料砂浆的界面过渡区发展,试验过程中钢筋锈蚀膨胀导致混凝土内产生的应力会逐渐释放,宽度较大的裂缝会在试验结束后继续扩宽,而微裂缝被钢筋锈蚀产物填充,不会进一步扩展。

2) 通过单面浸泡通电锈蚀试验可获得钢筋发生不均匀锈蚀的试件,钢筋的锈蚀主要发生在靠近浸泡溶液一侧。钢筋的肋与试件表面最为接近,锈蚀最为严重,而沿着钢筋长度方向其锈蚀程度的差异主要受到裂缝的不同发育情况影响;肋两侧钢筋表面的锈蚀主要呈现点蚀和坑蚀。

NOTES

*通讯作者。