1. 引言

目前,大部分的烟草生产公司都引入了自动化生产设备,通过自动化的生产,烟草生产公司能够提高生产效率、降低成本,并确保产品的一致性和质量,使得烟草生产公司能够更好地适应市场需求,并保持竞争力。

在烟草自动化生产的过程中,经自动化包装机组打包完成的烟条,需要经烟条码垛装置进行码垛操作,随后将码垛好的烟条进行装箱操作,以便于运输、存储和销售。但是,在烟条在码垛的过程中,会出现码垛好的烟条散落的情况,生产的烟条被损害,且还需要停机以解决问题。

产线停机会对生产线和业务可能会带来许多不利影响和危害,包括:生产延误、生产成本增加、产能损失、客户满意度下降、维修和调整成本等。因此,急需解决烟条在自动化码垛过程中散落的问题。

2. 存在问题分析

通过研究现行的条烟码垛方式:包装机包装好的成型烟条,经过道输送至封箱机,每台封箱机接收2至4套包装设备的烟条。在烟条码垛时,每凑足五条烟则抬升一级,至五级,排列成5 × 5的烟条垛,此时封箱机前部挡板将烟垛推入外包装箱,每个包装箱在进入两垛烟条后,进入下一道封口程序。如图1。

Figure 1. Schematic diagram of cigarette stacking

图1. 烟条码垛示意图

具体过程是,截流皮带从下降通道将条烟取走,送至皮带输送机,然后由皮带输送机将条烟送入封装机构进行条烟封装成箱 [1] 。条烟产品在堆叠站被按层分组堆叠。在堆叠站的下部有三只凸轮机构。凸轮机构分别依序控制升降板和角铁托盘的运行。角铁托盘在凸轮机构的作用下张开,条烟层在升降板上,向上垂直运动;后角铁托盘复位;升降板向下运行,条烟在角铁托盘上。再一次工作时,升降板托起条烟层向上运行,角铁托盘张开,前一次的条烟层落在下一次的条烟层上。并被一同托起,角铁托盘复位后,两层条烟落在角铁托盘上,如此重复,堆叠五层 [2] 。在上述烟条码垛抬升过程中,由于机械抬升时的震动,加之包装好的烟条表面是光滑的塑料薄膜,摩擦力较小,在抬升过程中,最上层的烟条就容易向外围两侧发生位移,在多次抬升后,最上层的烟条极容易向外散开,连带下层的烟条一起垮塌。

经统计,因烟条堆垛散落造成的每月停机次数及时长见表1。

Table 1. Monthly downtime caused by scattered cigarette stack and a timely and long-term table

表1. 因烟条堆垛散落造成的每月停机次数及时长表

由于封箱机原机的检测功能有限,无法识别到烟条堆垛已经散落,此时外围挡板继续进行下一推入烟箱动作,就造成整垛烟条挤压在烟箱外围,造成成品烟条损坏、外包装箱损坏,还可能造成封箱机结构损坏、电机过载停机等问题。上述停机问题发生后,处理费时费力,严重影响了本卷烟生产企业的效率,加大了操作人员的劳动强度。

3. 方案设计与实施

3.1. 方案设计

为避免上述问题的发生,欲设计一套检测加压紧装置,能够在烟条码垛的过程中对烟条进行有效的压紧,以解决烟条在自动化码垛过程中的散落问题。

通过分析烟条在堆垛中散落的原因,可知由于包装好的烟条表面是光滑的塑料薄膜,摩擦力较小,在抬升过程中,最上层的烟条就容易向外围两侧发生位移,在多次抬升后,最上层的烟条极容易向外散开,导致连带下层的烟条一起垮塌。可以明确的是,解决这个问题可以有两种途径,一是通过在堆垛两侧设置挡板,设置合理的间隙,可以防止烟条向两侧散落,如图2。二是通过在堆垛上方施加合适的压力,使得最上层烟条得以固定,同时整垛烟条之间的摩擦力增大,在烟条堆垛时更加稳定,如图3。

Figure 2. Schematic diagram of pressure type clamping devices on both sides

图2. 两侧加压型压紧装置示意图

Figure 3. Schematic diagram of the upper pressure type clamping device

图3. 上方加压型压紧装置示意图

通过对封箱机烟条堆垛空间的具体测量,可知在烟条堆垛机构的两侧留有的空间余量较小,上方空间余量较大,所以选择第二种上方压紧的方式,便于实施。

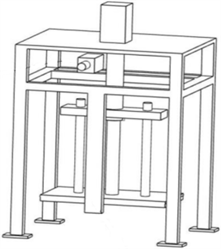

根据上述情况,对压紧装置的设计思路为:通过将支架设置安装在烟条码垛装置上,在烟条提升码垛的过程中,通过电动伸缩杆带动支撑架和压板升降,可以使压板对码垛的烟条进行有效的压紧,确保烟条在码垛过程中不会散落,避免生产线停机和烟条损坏的情况发生,提高生产效率,保障生产的质量。通过设置光电传感器,在烟条在提升码垛过程中,通过光电传感器检测烟条的位置和状态,并将信号传输给控制器,通过控制器的统一控制,可以实现对电动伸缩杆的精确控制,当烟条达到预定的高度时,光电传感器会发送信号给控制器,控制器会停止电动伸缩杆的运动,使支撑架和压板停留在正确的位置,完成对烟条的压紧操作,确保码垛过程的准确性和稳定性。故所设计的烟条码垛压紧装置包括:支架、电动伸缩杆、支撑架、压板、光电传感器和控制器。

为实现上述设计思路,具体的安装方式设计为:电动伸缩杆设置安装于支架的顶部;该支撑架包括:连接板与两个支撑直杆,在连接板上阵列设置有三个直线轴承,两个支撑直杆分别设置安装于连接板的两侧的直线轴承中,电动伸缩杆的固定杆安装于连接板中间的直线轴承中;在电动伸缩杆的固定杆底部设置有用于限位连接板的限位卡环;该压板设置安装于电动伸缩杆的底部,且与支撑架的两个支撑杆的底部相连接;该光电传感器至少设置有两个,且竖直阵列安装于支架侧边的安装杆上;该控制器分别与电动伸缩杆和各个光电传感器电气连接,通过控制器进行统一控制。

在生产的过程中,对于已经码垛好的烟条,需要进行装箱操作,此时需要通过电动伸缩杆带动支撑架和压板上升,松开码垛好的烟条,待支撑架与压板上升后,通过驱动气缸,使气缸的推杆深入到连接板的下方,避免在进行装箱操作的过程中,由于电动伸缩杆损坏,导致支撑架和压板下降,从而破坏码垛好的烟条。通过在支架上安装用于限位支撑架的气缸,可以进一步提高烟条码垛压紧装置的稳定性。通过在压板的底部设置安装泡棉板,泡棉板具有一定的柔软和弹性,当烟条被压紧时,泡棉板可以起到缓冲的作用,减少对烟条的冲击和压力,避免烟条在码垛过程中受到损坏。

3.2. 方案实施

Figure 4. Schematic diagram of cigarette stack pressing device

图4. 烟条码垛压紧装置示意图

现详细说明该烟条码垛压紧装置的安装及工作方法。包括:支架、电动伸缩杆、支撑架、压板、光电传感器和控制器,如图4。

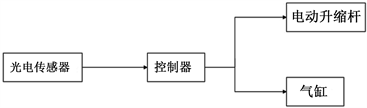

电动伸缩杆设置安装于支架的顶部,位于中间位置;该支撑架包括:连接板与两个支撑直杆,在连接板上阵列设置有三个直线轴承,两个支撑直杆分别设置安装于连接板的两侧的直线轴承中,电动伸缩杆的固定杆安装于连接板中间的直线轴承中,同时,通过在电动伸缩杆的固定杆底部设置限位卡环,对连接板进行限位;该压板设置安装于电动伸缩杆的活动杆底部,且与支撑架的两个支撑杆的底部相连接,通过驱动电动伸缩杆,可带动压板升降;该光电传感器设置有四个,且竖直阵列安装于支架侧边的安装杆上;该控制器分别与电动伸缩杆和各个光电传感器电气连接,通过控制器进行统一控制,如图5。

Figure 5. Control schematic diagram of cigarette stacking and pressing device

图5. 烟条码垛压紧装置控制示意图

为检测烟条在堆垛过程中的散落,须在压紧装置两侧设置检测器,故对检测器的类型及具体型号进行对比研究,试找出最佳适配检测器。

首先研究光电式传感器的种类。即有光电传感器、激光传感器、光纤传感器。

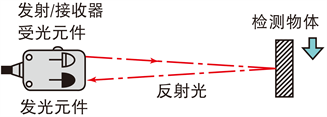

1) 光电传感器将可见光线及红外线等的“光”通过发射器进行发射,并通过接收器检测由检测物体反射的光或被遮挡的光量变化,从而获得输出信号。

Figure 6. Schematic diagram of photoelectric sensor

图6. 光电式传感器示意图

将发光元件和光接收元件内置1台传感器放大器中。接收来自检测物体的反射光,如图6。无需接触检测物体即可进行检测,因此不会划伤检测物体。而且也不会损伤传感器本身,寿命较长,无需进行维护。通过物体的表面反射或遮光量进行检测,因此可检测大多数物体(玻璃、金属、塑料、木料及液体等)。对此处检测烟包灵敏度偏低,故不选用。

Figure 7. Schematic diagram of laser sensor

图7. 激光式传感器示意图

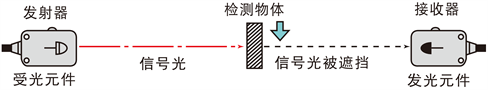

2) 激光传感器的发射元件可发射线性度良好的“激光”,如图7。由于可观察到光斑,因此在特定光轴调整或检测位置时非常容易。此外,由于光不会发生扩散,因此无需担心光的偏转等即可进行安装。激光与LED不同,由于直线度高,因此可立即了解光斑照射到何处。与光电传感器等设备相比,可大幅削减安装工时。

激光传感器的优势在于直线度高,检测距离长,但此处我们不需要特别长的检测距离,故不使用激光传感器。

Figure 8. Schematic diagram of fiber optic sensor

图8. 光纤式传感器示意图

3) 光纤传感器可将光纤连接到光电传感器的光源,如图8,并在自由安装到狭窄位置等后进行检测。采用了柔韧光纤,可轻松安装到机械的间隙或狭小空间内。传感器头尖端非常小,可轻松检测微小物体。由于光纤电缆部无法通过电流,因此完全不受电气干扰所影响。 只要使用耐热型光纤元件,即使是在高温场所仍可进行检测 [3] 。

光纤传感器对于烟包检测灵敏度高,且检测距离足以满足此课题需求,故在此选用光纤式传感器。

光纤如图9,由中心的纤芯和折射率不同的金属包 层构成。光线入射到纤芯时,会在与金属包层的边界面反复进行全反射的同时进入光线。穿过光纤内部,从端面发出的光会以约60˚的角度进行扩散并照射到检测物体上。

此外,纤芯包括以下类型。塑料型纤芯为丙烯酸类树脂,由0.1至1 mm直径的单根或多根制作而成,被聚乙烯等材料包裹。由于重量轻、低成本及不易弯曲等特性已成为光纤传感器的主流。玻璃型由10至 100 μm的玻璃光纤组成,并由不锈钢管包覆。具有使用温度较高(350℃)等特点 [4] 。

光纤传感器大致分为透过型和反射型2种检测方法。透过型由发射器和接收器2条构成。反射型从外观来看好像是1根,但从端面观察,分为平行型、同轴型及分离型,如图10。

Figure 10. Comparison table of fiber optic types

图10. 光纤类型对比表

结合设计需要和备件余量,选用基恩士FS-N11P型号的光纤传感器。

由于分包器电机电控板为PNP型接点,故选择的是PNP型检测器。

在确定选用基恩士FS-N11P型号的光纤传感器后,对适合此传感器的光纤进行查询,并结合备件情况,决定选用基恩士FU-66型光纤单元,如图11。

继而确定检测方式,见表2的研究对比,可知选择回归反射型检测方式效果较好。

Table 2. Comparison table of detection methods

表2. 检测方式对比表

通过将支架设置安装在烟条码垛装置上,在烟条提升码垛的过程中,通过驱动电动伸缩杆带动支撑架和压板升降,可以使压板对码垛的烟条进行有效的压紧,确保烟条在码垛过程中不会散落,避免生产线停机和烟条损坏的情况发生,提高生产效率,保障生产的质量。通过设置四个光电传感器,在烟条在提升码垛过程中,能够通过阵列排布各个光电传感器发送信号给控制器,通过控制器的统一控制,可以实现对电动伸缩杆的精确控制,同时当烟条达到预定的高度时,位于顶部的光电传感器会发送信号给控制器,控制器会停止电动伸缩杆的运动,使支撑架和压板停留在预定的位置,完成对烟条的松紧操作,确保码垛过程的准确性和稳定性。

在支架设置安装有用于限位支撑架的气缸。在生产的过程中,对于已经码垛好的烟条,需要进行装箱操作,此时需要通过驱动电动伸缩杆带动支撑架和压板上升,松开码垛好的烟条,待支撑架和压板上升后,通过驱动气缸,使气缸的推杆深入到连接板的下方,避免在进行装箱操作的过程中,由于电动伸缩杆损坏,导致支撑架和压板下降,从而破坏码垛好的烟条,进一步提高烟条码垛压紧装置的稳定性。压板的底部设置安装用于缓冲压板的泡棉板。通过在压板的底部设置安装有泡棉板,泡棉板具有一定的柔软性和弹性,当烟条被压紧时,泡棉板可以起到缓冲的作用,减少对烟条的冲击和压力,避免烟条在码垛过程中受到损坏。

4. 效果验证

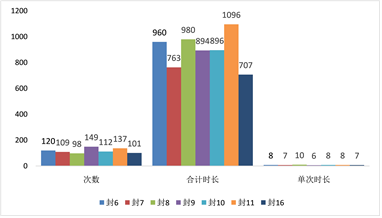

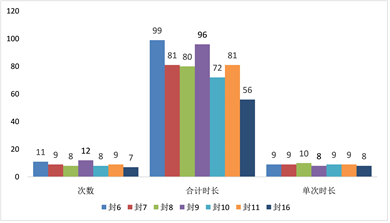

根据上述设计完成对7台封箱机设备的改造后,持续跟进观察一个季度,运行平稳,效果良好,平均每个月的停机次数及时长见表3和表4。

Table 3. The average number of monthly shutdowns before renovation is timely and long

表3. 改造前平均每个月的停机次数及时长

Table 4. After renovation, the average number of downtime per month is timely and prolonged

表4. 改造后平均每个月的停机次数及时长

Figure 12. The average number of monthly shutdowns before renovation is timely and long

图12. 改造前平均每个月的停机次数及时长

Figure 13. After renovation, the average number of downtime per month is timely and prolonged

图13. 改造后平均每个月的停机次数及时长

如图12和图13可以看出,对比起来,由于改造后封箱机烟条堆垛空间变小,处理烟条堆垛堵塞、夹烟等难度加大,平均处理时长有所增加,但由于故障出现次数的大幅减少,总的停机时间比改造前仍下降了89.5%,故障停机次数下降92.3%,设备效率大幅提升,问题得到解决。

5. 总结

1) 分析了烟条在自动化码垛过程中发生散落的原因。

2) 设计制作了一种适用于此封箱系统的烟条堆码压紧、检测系统。

3) 所设计制作的烟条堆码压紧、检测系统稳定性高,适用性好。有效解决了烟条在自动化码垛过程中的散落问题,提升了设备效率,保障了产品质量,降低了操作人员的劳动强度。

参考文献

NOTES

*通讯作者。