1. 引言

在研究降低甘蔗种植与生产成本问题上,国内外主要研究热点在如下两方面:首先是在宏观层面进行的研究,采用的方法是以定性分析法为主:自整合土地资源培育蔗种直到蔗糖成品进入市场,这个全过程的种植与生产成本包括如下:土地租金、劳动力、以及相关生产资料等成本,对上述三要素进行综合定性分析 [1] ,或初步的定量分析;其次是在微观层面进行的研究,方法是以“智慧农业”与“智慧生产”为理念,综合应用各类(高空、中空、低空无人机)遥感卫星影像 [2] 、空间地理信息系统 [3] 、人工智能启发式 [4] 与最优化计算方法、5G安全网络 [5] 无人机械化种植管理等技术 [6] ,以精益种植与精准生产等多目标进行研究 [7] 。

本文应用运筹学二次规划建模的最优化理论与方法,对蔗糖企业生产计划建模与仿真计算的研究,属于第二方向,是在前文“带损失率约束的甘蔗企业生产计划模型与算例研究” [8] 与“基于二次规划建模的甘蔗企业生产计划与算例研究” [9] 基础上做了更进一步的研究:在原生产计划模型基础上引入了参数变量,改进了原有模型,而且仿真计算方面更体现出各类场景、更逼真于收砍旺季期间大规模的生产计划编制情形。

2. 问题描述与生产计划数学规划建模

2.1. 问题描述

中国南方某甘蔗种植与生产基地专业生产蔗糖。甘蔗在收砍后将通过相同类型的货车运输到制糖企业。每辆货车运输量的多少、能够生产出来的蔗糖品质与产量等都取决于甘蔗收购的空间地理位置、以及各类品质的蔗糖成熟度。因为收砍后甘蔗的含糖量将因发酵而随时降低,所以含糖分的损失量将随时间而增加。蔗糖企业生产主管期望编制一个生产周期(如自然日)内的压榨生产计划编制方案,使得总蔗糖损失降到最低 [8] [9] 。

2.2. 运筹学目标规划建模

假设有n辆货车到达企业等候加工生产,企业内共有m条固定生产线,每辆货车甘蔗的平均加工时间为t小时。考虑到收割后甘蔗糖分的损失量不仅与甘蔗种植品种 [10] [11] [12] 还与运输时间、受空间地理位置的环境温度与湿度等因素 [12] [13] [14] 影响,所以生产计划建模过程中暂且不考虑运输时间、环境温度、湿度等因素影响,甘蔗品种因素则体现在损失率数据上。货运甘蔗至企业准备压榨生产,设日生产周期T小时,最早加工时间为0,将生产周期T的生产分割成k = T/t个子时段,分别称为时段1、时段2、……时段k = T/t。

设二进制0-1变量

表示第i辆货车是否在第j个时段上加工,即

表示第i辆货车开始在j个时段加工,

表示其他情况;第i辆货车的剩余时间为

,损失率为

(

),目标函数是使总蔗糖损失降到最低,数学描述可表示为甘蔗损失时间与损失率之积

,约束条件为 [1] [2] :

1) 每辆货车必须编制在生产周期T内的k个子时段至少1次且仅1次的限制,即表示在生产周期T小时内必须完成加工:

。

2) m条固定生产线同时运转,每个子时段最多只能允许m辆货车加工,可表述为

。

3) 每车蔗糖平均加工时间为t小时,所有车辆甘蔗必须在质量寿命结束前完成加工,可表述为

。

改进后的参数二次规划生产计划模型描述如下:

①

②

③

④

⑤

3. 模型分析与仿真计算

3.1. 模型分析

约束①为参数变量约束:生产周期T、每车甘蔗平均压榨加工时间t都是参数变量,生产周期内的加工子时段k也相应为参数变量;约束② ③是线性约束,另两个约束④ ⑤则为非线性约束,按照求解非线性0-1二次规划模型的NCP函数法思想方法 [15] 可约束⑤等价转化为非线性不等式与等式约束,即

,

,

目标函数为非线性0-1二次函数,这是0-1二次规划模型 [16] 应用非线性凸二次规划的内点算法 [17] [18] 解,可在数学通用软件Matlab [19] 或运筹学软件LINGO中编程 [20] 得到实现。

3.2. 仿真计算

表1是根据企业往年历史经验数据,对车辆的损失率(不同品种甘蔗损失率各不一样 [10] [11] [12] )以及剩余时间进行统计后随机生成得到的每辆货车甘蔗属性表。

Table 1. Property table of sugarcane for each truck

表1. 每辆货车甘蔗属性表

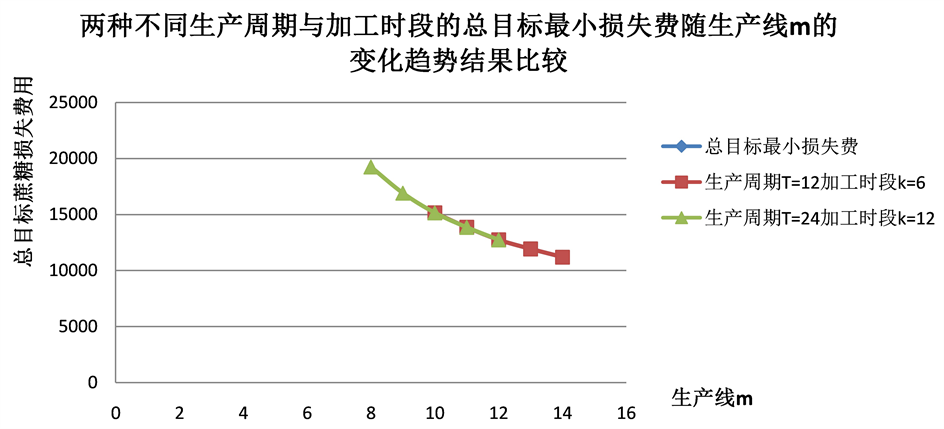

分如下10种编制方案:方案1-5为生产周期T = 12,加工时段k = 6的场景;方案6~10为生产周期T = 24,加工时段k = 12的场景。设置约束条件相应参数变量生产线m,应用LINGO软件编程 [20] 仿真计算得到甘蔗企业压榨生产计划编制的最优方案(表2)、甘蔗企业压榨生产计划编制10种方案的比较分析(表3)、两种不同生产周期与加工时段的总目标最小损失费随生产线m的变化趋势结果比较(图1)。

Table 2. The optimal plan for production planning in sugarcane enterprises

表2. 甘蔗企业生产计划编制的最优方案

Table 3. Comparison of 10 schemes for formulating production plans for cane enterprises

表3. 蔗糖生产计划编制10种方案的比较

Figure 1. Comparison of the trend results of the total target minimum loss cost with production line m for two different production cycles and processing periods

图1. 两种不同生产周期与加工时段的总目标最小损失费随生产线m的变化趋势结果比较

甘蔗企业压榨生产计划编制的最优方案表2表明,生产计划的编制存在优先原则 [8] [9] :损失率越高且剩余时间越短的货车就越优先安排生产;损失率越低且剩余时间越长的货车就越往后安排生产。

甘蔗企业压榨生产计划编制10种方案的比较表3和两种不同生产周期与加工时段的总目标最小损失费随生产线m的变化趋势结果比较图1表明:

① 生产周期为1天的计划编制,按照T = 12小时来编制比按照T = 24小时来编制更能显著地降低总蔗糖损失。

② 决策者可根据收砍旺季期需要加工生产的车辆数n来适时调整生产线条数m,在生产周期T、生产线m与生产时间、人力成本之间寻找平衡点。

③ 车辆数n、生产周期T、平均压榨加工时间t确定不变后,生产时段k也相应地得到确定,应用内点算法计算过程中总迭代次数随生产线条数的增加而减少。

4. 结果分析与建议

本文是在前文“带损失率约束的甘蔗企业生产计划模型与算例研究” [8] 与“基于二次规划建模的甘蔗企业生产计划与算例研究” [9] 基础上做了更进一步的研究:在原生产计划模型基础上引入了生产周期、单车平均加工时间、生产时间段和生产线等参数变量,改进了原有模型,应用内点算法,通过仿真计算得到不同参数场景下的最优生产计划编制的执行方案,通过实际应用的效果可验证:该执行方案更能体现出各类场景、更逼真于收砍旺季期间大规模的生产计划编制;决策者可根据收砍旺季期需要加工生产的车辆数来适时调整生产线,在生产周期、生产线与生产时间、人力成本之间寻找平衡点。含参变量甘蔗企业压榨生产计划0-1二次规划模型和内点算法在解决收砍旺季期企业大规模化生产中具有一定程度的人工智能意义,能更有效更适时地实现人机交互。

NOTES

*通讯作者。