1. 概述

法国物理学家奥古斯汀·菲涅尔1822年发明了一种新型光学透镜,由(Augustin Fresnel)命名,被用于航标灯塔透镜中,后来以之命名被称作“菲涅尔光学透镜”。根据史密森学会的描述,1823年,第一枚菲涅尔透镜被用在了吉伦特河口的哥杜昂灯塔(Phare de Cordouan)上,透过它发射的光线可以在20英里(32千米)以外,这一应用让人们看到菲涅尔光学透镜制造技术无法制造大口径菲涅尔透镜的弱点。

21世纪末,菲涅尔光学透镜应用越来越广泛,需要的口径也越来越大。本文依据锥形辊筒小端为圆心、锥辊长度为半径画圆的原理,发明了一种透镜微纳米结构设计在锥形压印辊筒上制造超大口径菲涅尔透镜制造方法,实现在锥形压印辊筒上通过UV涂布精密成型的菲涅尔透镜的连速化制造方法。突破了菲涅尔透镜传统制造方法的尺寸极限。突破了国外圆盘菲涅尔透镜金刚石雕刻装备技术瓶颈和传统技术制造尺寸限制的瓶颈。发明了一种大口径菲涅尔透镜制造新技术方法。

2. 国内外大口径菲涅尔透镜制作技术现状

大直径菲涅尔透镜制作主要依赖于超精密加工装备及工艺,目前在超精密工程领域发展较为领先的是美国和日本。

美国在超精密工程领域一直处于引领地位。20世纪50年代末,出于航天、国防等尖端技术发展的需要,美国率先发展了超精密加工技术,开发了金刚石刀具超精密切削——单点金刚石切削技术,又称为“微英寸技术”,用于加工激光核聚变反射镜、战术导弹及载人飞船用球面,非球面大型零件等。美国的超精密机床知名制造商以Preciteck、Moore等为代表。Preciteck已在全球推出超过1200款机床,利用Nanoform700Ultra大容量超精密加工系统,最大加工直径可达700 mm,面形精度最小可达0.3 μm PV,表面粗糙度达1 nm [1] 。

上世纪70年代,日本东芝机械就开始了超精密加工的研究。其生产的超精密加工机床主要包括ULR、UTD系列,其中龙门式加工机床UTD-2200B、UTD-3400B,主要用于大口径菲涅尔透镜模具的加工,模具直径分别达到2000 mm和3300 mm。

20世纪末期,我国高度重视大型数控超精密菲涅尔透镜加工机床的开发和研究。2004年列入国家863计划,2007年甘肃天水星火机床有限公司联合清华大学完成了LKG5833大型数控超精密菲涅尔透镜加工设备的研制。2009年北京工研精机有限公司完成了大型菲涅尔透镜模具加工机床CKG1800VL项目的研制,最大加工直径为2000 mm,表面粗糙度达到微米级,在当时处于国内领先水平 [2] 。

国际国内产业界至今无法制造传统大口径菲涅尔透镜数控金刚石雕刻模具机床。这正是制造大尺寸菲涅尔透镜的瓶颈,由于新型显示产业对大口径菲尔透镜制造技术应用直径推出了更高的要求。制造超大尺寸菲涅尔透镜,成为业界人士的梦想 [3] 。

菲斯特发明了直径大于5200 mm的菲涅尔透镜制造技术。中外菲涅尔光学透镜制造方法比较见表1。

Table 1. Comparison of manufacturing methods for Fresnel optical lenses between China and foreign countries

表1. 中外菲涅尔光学透镜制造方法比较

3. 传统方法菲涅尔透镜制造技术瓶颈分析

目前传统菲涅尔超制造技术通常用于制作口径2000 mm以下的菲涅尔透镜,而制作大尺寸以及超大尺寸的菲尔透镜一直是世界性难题,传统超精密加工金刚石雕刻机床的加工直径,直接影响菲涅尔透镜模具的直径,我国一直基于国际主流超精密机床供应商的精密机床进行。受其限制,想要制作直径大于金刚石雕刻机床工作台直径的菲涅尔透镜模具,这个技术难题一直无法攻克。

传统装备制造技术一直被国外垄断,大尺寸以及超大尺寸制造技术更是空白,没有可参考的案例。我国激光电视已经成为全球产能就销售最大的国家,因此超精密制造技术制作超大口径菲涅尔透镜成为制约我国激光显示产业发展最大瓶颈。

1) “超精工程”基础薄弱

我国“超精工程”装备及工艺技术相对于国际发达国家起步较晚,基础积累不足。目前超精密加工机床主要以进口为主,包括美国,日本,德国生产的超精密机床受到更多的企业青睐。数控超精密加工机床作为国家“超精工程”重要的组成部份,受到国家科技部高度重视,多次列入国家高技术研究发展计划“863”计划项目,但成果效果不佳,仍有待市场检验 [4] 。

2) 受“超精工程”装备限制大口径菲涅尔透镜制造技术突破困难

超精密加工机床的加工直径,直接影响菲涅尔透镜模具的口径,往往基于国际主流菲涅尔透镜超精密金刚石机床的超精密制造性能。受其限制,想要制作直径突破3300 mm以上的超大口径菲涅尔透镜光学模具,传统方法没有可能 [5] 。

3) 加工精度的稳定性有待提高

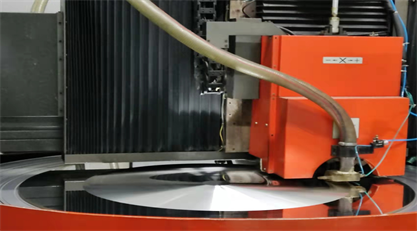

见图1,传统的菲涅尔透镜方法技术是在圆盘式工件上用金刚石雕刻菲涅尔透镜微细结构光学模具,采用热压工艺技术成型方法制造。以日本东芝数控超精密加工机床加工工艺为例,圆盘状平板模具的特点是中心精度高,表面粗糙度可达微纳米级,半径越大,精度越低,甚至仅达数十微米级,外环精度与中心精度差异较大,精度稳定性不足 [6] 。

Figure 1. Traditional Fresnel lens diamond machining machine tool

图1. 传统的菲涅尔透镜金刚石加工机床

4. 关键核心技术研究

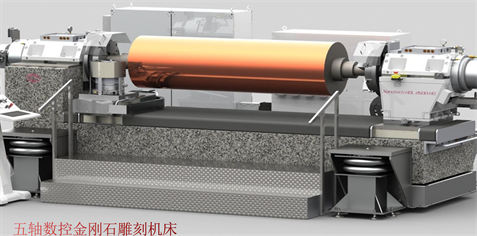

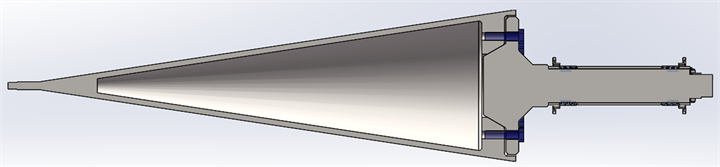

制造一种锥形压印滚筒模具制作大口径菲涅尔透镜技术,使用五轴数控精钢石雕刻机床,见图2,突破了国际上传统的制作技术路线,颠覆了传统超精密制造技术制作菲涅尔透镜的方式。

Figure 2. Five axis CNC diamond carving machine tool

图2. 五轴数控金刚石雕刻机床

本文介绍的新方法突破了菲涅尔透镜制造尺寸极限,实际制造菲涅尔透镜直径已经达到5200 mm。

4.1. 机理研究

发明了一种依据锥形辊筒小端为圆心、锥辊长度为半径画圆的原理,通过光学模拟仿真设计,在锥形压印辊筒上制造超大口径菲涅尔透镜模具制造方法。

在五轴数控压印滚筒金刚石雕刻机床上完成金刚石雕刻制造。并不是传统意义上的五轴数控金刚石机床菲涅尔透镜模具制造机床。本文介绍方法独辟蹊径,在压印滚筒金刚石机床上完成菲涅尔透镜模具制造.当前国际上制造精度最高的数控金刚石机床来自美国,重复定位精度可以达到0.5 μm。如果机床加工幅宽是2600 mm,压印成型的菲涅尔透镜直径就可以达到5200 mm。这种机床采用金刚石制造成绩册机床床身,在工作温度20℃ ± 0.1℃的环境下完成金刚石雕刻结构,稳定性、精度远远超过传统菲涅尔透镜模具机床。

这种方法比传统制造方法更具众多的优越性和先进性。

1) 锥辊制造菲涅尔透镜,尺寸可以做得很大,如把锥辊的尺寸按透镜不同尺寸要求分成多支锥辊,这样可以得到直径比滚筒幅宽更大尺寸的菲涅尔透镜。

2) UV光固化成型工艺生产,成型精度高,可以连续化生产,改变了传统方法只能单件热压成型的方法,新方法降低成本,提高生产效率。

3) 制造的菲涅尔透镜尺寸更大更薄,提高了菲涅尔透镜的透光率等光学性质。

4) UV光固化工艺是在UV胶液态状态下成型,通过紫外光固化成型,成型精度高,一般可以达到粗糙度0.02 μm以上。一张直径5200 mm的菲涅尔透镜微结构光栅条可以达到20,000~23,000条,菲涅尔透镜尺寸精度可以达到±0.000001 mm,制造精度直接影响投影显示屏幕的图像分辨率,传统制造方法也是很难做到的 [7] 。

4.2. 激光投影显示终端应用研究

菲涅尔光学透镜微纳米光学结构在激光投影电视光学屏幕上的主要作用是成像、匀光、聚光、抗光和导光,从而使激光投影电视光学屏幕具备宽视场、高增益、高对比度、抗环境光和高分辨率成像。

激光投影电视光学屏幕的表面是微纳米成像层,是采用微纳米级的球状或椭球状光学结构阵列将入射到结构阵列上的光线转换成图像,对成像的清晰度和观看视场起着重要的作用。

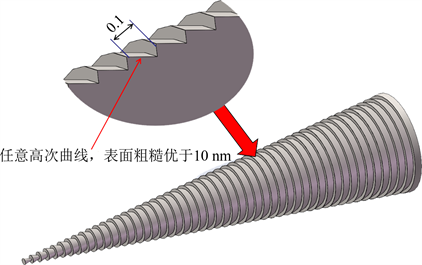

激光投影电视光学屏幕的中间层是微纳米匀光阵列层和微纳米扩散阵列层,是采用微纳米级的柱状或球状光学结构阵列将进入到屏幕内部的光线进行散射,起到均匀分布光线能量的作用,对成像的亮度均匀性起着重要作用。锥辊表面菲涅尔微结构设计见图3。

1) 菲涅尔透镜微纳米结构成像的光学结构尺寸越小,粗糙度越精密、就越不容易产生杂散光,成像就越清晰。

2) 菲涅尔光学透镜微纳米成像层的光学结构的形状,决定了光线的折反射方向,调整光学结构的形状,就可以改变光线的传输范围,因此光学结构的形状可以决定观看的视场质量。

3) 激光投影电视屏幕对于微纳米成像层的需求是清晰度越高越好;水平方向的观看视场大于竖直方向的观看视场。

4) 微纳米匀光阵列层和微纳米扩散阵列成的光学结构的形状及加工精度,决定了光线的散射特性,改变光学结构的形状,就能控制光线的光学散射均匀性,因此可以决定亮度均匀性。

5) 菲涅尔光学透镜聚光阵列层和微纳米反光阵列层与成像的亮度、对比度、抗环境光能力以及观看视场的关系。

Figure 3. Design of Fresnel microstructure on the surface of cone rollers

图3. 锥辊表面菲涅尔微结构设计

菲涅尔透镜微纳米光学结构阵列形状,工作面粗糙程度,尺寸规格,决定了光线的汇聚范围,反射率以及环境光的导出,因此决定了成像的亮度、对比度、抗环境光能力以及观看视场。

锥形辊筒辊涂成型圆型涅尔透镜模的模拟设计,由于锥辊的大小端直径相差较大,如果让锥辊小端为圆心,锥辊长度为半径画园,就可以获得锥辊长度两倍的园直径透镜产品。且锥辊自身较重,小端直径过小,在锥辊结构设计时,其锥辊的重力依靠锥辊的大端主要支撑,小端辅助支撑,因此锥辊机宜设计成类似外伸梁结构。

4.3. 锥辊辊面菲涅尔透镜结构设计研究

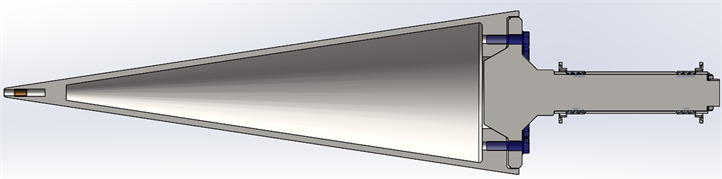

激光电视屏幕是一种超短焦距投影显示光路系统,设计该锥辊所生产菲涅尔透镜的投投射光路为偏轴度为100 mm,即锥辊小端有效加工截面到锥心的距离为100 mm。完成锥辊辊面设计及所生产的偏轴菲涅尔光学透镜。用于超短焦距投影屏幕的偏轴菲涅尔透镜见图4。光学锥辊表面菲涅尔微结构设计研究见图5 [8] 。

Figure 4. Off axis Fresnel lens for ultra short focal length projection screens

图4. 用于超短焦距投影屏幕的偏轴菲涅尔透镜

Figure 5. Design and study of fresnel microstructures on the surface of optical cone rolls

图5. 光学锥辊表面菲涅尔微结构设计研究

1) 分析计算

① 在整个锥辊结构中,最为薄弱的地方为锥辊小端支撑处,锥辊的结构形式,当以锥辊小端可满足材料使用要求为前提,避免设备在使用过程中,小端过早的疲劳损坏或者直接被损坏。锥辊主体与轴头图见图6。

② 为便于加工设备夹持加工,将锥辊主体与轴头作为分体式,通过螺栓连接。锥辊结构的受力分析。

Figure 6. Diagram of the main body and shaft head of the cone roller

图6. 锥辊主体与轴头图

2) 辊结构设计研究

初步设计结构部件(组合式)的结构形式图见图7。

Figure 7. Structural form diagram of structural components (combination type)

图7. 结构部件(组合式)的结构形式图

假定结构辊的材料为普通碳钢,锥辊的主体与锥辊轴采用60˚锥面定位,由于该锥辊应用时主要承受重力,其于作用力较复杂,分析较困难,故在进行受力分析时仅仅计算其承受自身重力时的应力、位移量变化,其他外力作用可通过加大安全系数保证其最终结果的准确性 [9] 。

5. “超精工程”金刚石雕刻模具表面材料研究

模具辊表观质量直接影响菲涅尔光学透镜成型精度,金刚石雕刻受金刚石特性影响,不能在黑色金属上雕刻。一般采用合金铝,高硬铜等材料。传统方法在模具钢基体表面上电沉积一层铜,再在铜层上加工菲涅尔结构。由于电沉积铜会有硬度差、容易氧化等一系列技术问题,影响产品质量。为提升菲涅尔透镜光学质量,研究在钢基体上电沉积一层铜,再在铜层表面电沉积一层镍磷合金。金刚石刀具在电沉积镍磷合金层上能够加工出精度、表面粗糙度具佳的超精密菲涅尔透镜结构齿型。大幅提升金刚石雕刻微结构精度及品质。由于铜和镍磷合金的材质特性不同,所以其加工方法有所差别(铜硬度HV220~260镍磷合金硬度HV550~600)加工镍磷合金较加工铜材料难度很大。为此特进行了技术攻关研究,以解决加工工艺技术,从而制造出合格的镍磷合金辊筒模具。

1) 电沉积镍磷合金硬度及均匀性研究

其影响因素有:

① 镍磷合金的硬度与电流密度成正相关性能,电流密度越大,硬度越高。

② 电沉积层的硬度与磷含量有一定的关系。在磷7%以下时,磷量越少则硬度越高。达HV700以上;在7%~15%内,磷量越多而硬度有所下降,变化速度较慢。

③ 内应力影响,内应力越大,硬度越高;但是此硬度值是不稳定的,当内应力向外释放后,硬度也要下降。

④ 电沉积层厚度:当电沉积层很少时。在0.01~0.02毫米时,电沉积层的硬度仅有HV330~350间,当电沉积层厚度在0.4~0.5毫米时,电沉积层硬度在HV550~600间。

解决方案:

① 控制总体电流值。按1.5 A/平方分米计算。

② 想要减少内应力。增加转速,可以减少一部份内应力,也能保证电沉积层硬度具有一定的稳定性。

③ 挡一部份高电流区的电流,使电流尽量均匀,也间接使硬度均匀。

2) 电沉积镍磷合金制造工艺技术研究

电沉积镍磷合金具有加工性能好,散热性好等优点,是目前金刚石雕刻光学模具先进的表面处理技术。较传统的化学镀镍磷合金相比,电沉积镍磷合金的散热性能更好,对刀具的磨损较小,单点金刚石刀具的使用寿命更长。较电沉积硬铜相比,镍磷合金的硬度更高,车削时产生毛刺的几率比铜低。另外,镍磷合金本身的硬度较高,加工之后可以直接应用于产品生产中,而电沉积铜之后还需要在铜表面电沉积一层质地较厚的电沉积硬铬层,硬铬有本身自有的缺陷,硬铬电沉积层由于硬度太高会产生大量的龟裂纹,对透镜产品质量有着一定的影响。而且,加工有结构的铜电沉积层,再在表面电沉积铬时,模具表面会产生大量的横纹,这些横纹对产品质量有着极大的影响。因此,在模具表面电沉积镍磷合金是提高产品质量的一个重要的方面。

电沉积镍磷合金与电沉积铜有很大的不同,首先,电沉积镍磷合金的设备与电沉积铜的设备就有很大的不同,因为镍磷合金电沉积液温度为65℃,远远高于铜电沉积液的温度,铜电沉积液的温度通常为33℃。电沉积液温度的不同,必然要求电沉积液的加热方式的改变,镍磷合金镀槽的加热管比铜镀槽的加热管要多一些。其次,电流密度远远低于镀铜的电流密度,由于电流密度的差异,通常会导致毛刺以及针孔的生长情况的差异。电流密度越低,尖端效应就会越低,造成的毛刺就会少一些;而且电流密度会影响阴极的析氢量,电流密度高了会导致在阴极大量氢的析出,氢气的析出会导致阴极电沉积层气孔产生的几率增加,因此,电流密度对电沉积层的质量影响较大。另外,镍磷合金的成本比镀铜的成本高。一方面由于镍的原材料比铜的原材料更贵,另一方面,由于镍磷合金的电沉积液寿命的限制,随着电沉积时间的增加,电沉积液中的磷含量会逐渐降低,当磷含量低于一定数值时,会影响模具的加工,因此,电沉积一段时间的模具之后就得将电沉积液进行更换。

超精密加工镍磷合金与铜时也有很多的不同,镍磷合金硬度较铜的硬度更高,因此,在加工的时候有以下几点不同:第一,加工方式的不同,镍磷合金通常采用喷冷却油的方式来冷却刀尖表面,镍磷合金的硬度较高加工时会产生大量的热量,因此必须加入冷却油来降低刀尖表面的温度。第二,金刚石车削镍磷合金时,辊筒的转速较低,在低转速下车削时,产生的温度会更低一些。第三,由于加工镍磷合金时,采用的是喷冷却油来降温,这就导致在加工完结构之后,会带有加工杂质的油附着在结构表面,因此,需要对模具进行一定的清理和清洗。

3) 电沉积镍磷合金层材料配方研究

其影响因素有:

① 镍含量磷含量与电流密度相关性能,电流密度越大,硬度越高。

② 电沉积层的硬度与磷含量有一定的关系。在磷7%以下时,磷量越少则硬度越高。达HV700以上;在7%~15%内,磷量越多而硬度有所下降,变化速度较慢。

③ 内应力影响,内应力越大,硬度越高;但是此硬度值是不稳定的,当内应力向外释放后,硬度也要下降。

④ 电沉积层厚度:当电沉积层很少时。在0.01~0.02毫米时,电沉积层的硬度仅有HV330~350间,当电沉积层厚度在0.4~0.5毫米时,电沉积层硬度在HV550~600间。

解决方案:

① 控制总体电流值。按1.5 A/平方分米计算。

② 想要减少内应力。增加转速,可以减少一部份内应力,也能保证电沉积层硬度具有一定的稳定性。

③ 挡一部份高电流区的电流,使电流尽量均匀,也间接使硬度均匀。

4) 电沉积镍磷合金研究小结

电沉积镍磷合金具有加工性能好,散热性好等优点,广泛应用于金刚石雕刻光学模具加工行业。较传统的化学镀镍磷合金相比,电沉积镍磷合金的散热性能更好,对刀具的磨损较小,单点金刚石刀具的使用寿命更长。较电沉积硬铜相比,镍磷合金的硬度更高,车削时产生毛刺的几率比铜低。另外,镍磷合金本身的硬度较高,加工之后可以直接应用于产品生产中,而电沉积铜之后还需要在铜表面电沉积一层质地较厚的电沉积层,通常采用的电沉积层时硬铬电沉积层,硬铬有着本身自用的缺陷,硬铬电沉积层由于硬度太高会产生大量的龟裂纹,对产品质量有着一定的影响。而且,加工有结构的铜电沉积层,再在表面电沉积铬时,模具表面会产生大量的横纹,这些横纹对产品质量有着极大的影响。因此,在模具表面电沉积镍磷合金是提高产品质量的一个重要的方面。

超精密加工镍磷合金与铜时也有很多的不同,镍磷合金硬度较铜的硬度更高,因此,在加工的时候有以下几点不同:第一,加工方式的不同,镍磷合金通常采用喷冷却油的方式来冷却刀尖表面,镍磷合金的硬度较高加工时会产生大量的热量,因此必须加入冷却油来降低刀尖表面的温度。第二,车削镍磷合金时,辊筒的转速较低,在低转速下车削时,产生的温度会更低一些。第三,由于加工镍磷合金时,采用的是喷冷却油来降温,这就导致在加工完结构之后,会带有加工杂质的油附着在结构表面,因此,需要对模具进行一定的清理和清洗。

6. 模具表面制作菲涅尔透镜微纳光学结构的难点与方案

难点1:金刚石雕刻精密机床在加工过程中不能有任何震动,就算很微小的震动都传递到刀具上,造成制作的微纳光学结构阵列变形,刀具损坏等问题,因此保证机床在加工过程中不受震动的干扰是一大工艺难点。

难点2:由于加工时间长,加工过程中刀具损坏和更换都会造成微纳光学结构的不连续,造成显示上像素级的坏点,因此需要金刚石刀具的使用寿命更长。

方案1:在金刚石雕刻精密机床摆放位置四周,开凿1米深、0.2米宽的沟槽,将机床放置区域与其它区域隔离,阻断外界震动传递路径。在机床支撑部位使用阻尼减震系统,进一步降低震动对机床的影响。

方案2:经过研究发现常用的金刚石刀具刀尖非常锐利,刀尖越锐利,加工越快,这种刀具短时间加工效果非常好,但是应用在需要长时间加工的微纳光学结构模具上,这种刀尖锐利的刀具却非常容易断裂,导致在微纳光学结构的工作面上产生加工性毛刺,纹路等缺陷,严重时还会改变加工微纳光学结构形状,致使模具报废。为了提升刀具的使用寿命,我们通过对刀具切削时详细的受力分析后,将刀具的锐利的尖设计成圆弧形,极大的减少了刀尖持续长时间加工断裂的风险,大大提升了刀具加工使用寿命,对于提升模具加工工艺稳定性起到了极好的效果。

7. 结论

本文介绍了一种采用锥形压印辊筒制造大口径菲涅尔透镜的方法,超大尺寸菲涅尔透镜是一种综合性的国际先进制造技术。传统方法一般只能制造直径小于2000 mm的菲涅尔光学透镜。大口径菲涅尔光学透镜超精密制造技术一直以来成为制约我国多个领域产业发展的瓶颈。制造大型或者超大型菲涅尔透镜,成为业界人士的梦想。超精装备之前一直受到国外发达国家出口限制。我国国内的菲涅尔透镜制造装备还不能满足我国科技发展的需求,特别是超高清投影显示终端产业。不能制造大口径菲涅尔光学透镜,已经成为我国新型显示产业卡脖子技术瓶颈。

本文在超精密制造、光学屏幕集成领域始终专注相关技术的研究,凭借自主创新,建立独立、完整的核心技术体系,以自主知识产权构筑核心专利矩阵,在光学设计、高分子材料、大尺寸超精密加工模具及制造设备,成功打破了“引进、消化、吸收”的显示技术传统发展模式。

其技术路线、方法弯道超车,实现大口径菲涅尔透镜连续生产的优势。同时由于可以充分发挥单点机金刚石压印滚筒模具机床的超精密制造优势,突破传统菲涅尔设备的加工尺寸极限限制,具有极高的科研和产业价值。