1. 引言

气井开采过程中,受反凝析水、压裂液或边底水等影响,常常会发生井筒积液,导致气井减产或停产。为了避免气井停产,常采用优化管柱、泡沫排液、柱塞排液、气举排液等 [1] 方法,降低井筒积液量,提高气井产量。为了更好的应用排液采气工艺在合适的时机与位置进行干预,就需要明确井筒中的流动特征。前人通过大量的研究,得到临界携液流量的预测模型 [2] - [8] 为后续研究提供了经验参考。本文搭建了气井井筒携液/积液模拟多相流试验装置,模拟井筒中低气速下两相流动过程中测量液滴尺寸,观测分析液膜流动现象,明确井筒中积液机理。

2. 积液机理实验方法

2.1. 多相流实验循环管路

为在室内条件下,搭建多相流装置模拟气井生产过程中气液两相流动,通过观察和测量来分析和表征液体流动行为特征,重现液体反转行为,对气井积液机理进行研究。

模拟实验装置如图1所示,包含3.2 m高的50 mm可视化测试管,气液混合从底部进入,通过ERT、压力计、马尔文粒径测量仪、液膜剥离装置实现对气液界面、相含率、压降等参数测量。其中,高度为2.5米处采用液膜剥离装置采集管壁液膜携液量,剥离液膜后采用马尔文粒度仪测定气芯中夹带的液滴尺寸。气相供给系统为空气压缩机,最大输入气体流量为220 m3/h。气相流量计量采用玻璃转子流量计,量程为0~160 m3/h;液相流量计量使用涡轮流量计,量程为0~0.25 m3/h。

2.2. 多相流测试参数监测方法

1) 压力测量

在高度1 m和2.5 m处使用压力传感器获取压力信号,使用自研的编译软件将电流信号转换成压力值,将两个压力值相减即可获得流动压降。

2) 液滴粒径测量

在垂直管3 m处对液滴取样,取样头如图2所示,取样管弯头直径5 mm,放置于管道中心。使用马尔文粒度仪(图3)对液滴尺寸进行测量分析,可进行离线和在线粒径分布测量,得到多相流体中离散相的体积分布曲线及特征粒径(d10、d50、d90、d32和d43),测量粒径的范围为1 μm~2500 μm。

3) 相含率测试

在高度1 m处安装电阻层成像仪ERT (Electrical Resistivity Tomography)装置,使用电阻层成像技术获得气液两相含率分布。如图4所示。实验中应用的ERT型号为EIT3000,由电极传感器、数据采集系统和采集计算机组成,最高图像采集速度为1000双幅/秒,电极传感器为双圈传感器,每圈十六个电极,横截面图像像素为20 × 20,数据采集系统包含传感器采集信号。

4) 流动现象观测

使用录像机记录液膜流动现象,观察液膜形状特征及流型过渡转换行为,使用高速照相机对高速流动下的液膜流动行为拍照记录,观察不同气液比下液膜流动特征。

3. 实验结果及分析

3.1. 液滴尺寸测试分析

使用马尔文粒度仪对气相中夹带的液滴进行分析,测量其尺寸分布,分析液滴形态特征。当气液两相处于环状流时,气相中会夹带液滴向上流动,测量在环状流–搅拌流过渡区间内展开,以对比验证液滴反转理论的正确性。图5为五个工况下的液滴粒径测量结果,分别对应气液比为:1463 m3/m3,512 m3/m3,375 m3/m3,300 m3/m3,233 m3/m3。

图中横坐标为液滴尺寸,单位为微米;直方图为该尺寸下的液滴频率,曲线图为液滴尺寸累计体积。合理的液滴尺寸测量结果为正态分布,但图5(a)显示当气液比为1463时,存在2500 μm的液滴,可能是高气液比条件下在液滴取样处存在一定的聚并行为,聚并后的液滴尺寸为2500 μm。

表1为五个气液比对应的液滴尺寸具体数值。测量结果显示,累计体积分数 = 10%的液滴尺寸范围为7.56 μm~30.50 μm;累计体积分数 = 50%的液滴尺寸范围为28.51 μm~192.41 μm,累计体积分数 = 50%的液滴尺寸范围为144.63 μm~1863.87 μm。随着气液比的增加,液滴尺寸呈现增大趋势,携液能力增强,携液液滴直径增大。

取已发表文献和本研究的实验数据,求取最大液滴尺寸如表2所示。结果显示Turner假设的最大液滴尺寸范围为3201 μm~9024 μm,远大于本研究实测的液滴尺寸。由此可见,Turner提出的液滴反转现象不会出现在实验中,根据液滴反转假设建立的积液预测模型缺乏实验支持。一些研究者也发现了类似现象,Alamu (2012)的马尔文粒径测试结果和本研究结果相近,van’t Westende (2008)等人通过多普勒测速仪也没有发现液滴出现反转现象 [9] [10] ,研究表明液滴反转可能不是流体反转和积液的原因。

Table 2. Maximum droplet size (droplet inversion theory)

表2. 最大液滴尺寸(液滴反转理论)

3.2. 液膜流动行为研究

3.2.1. 液膜流动现象

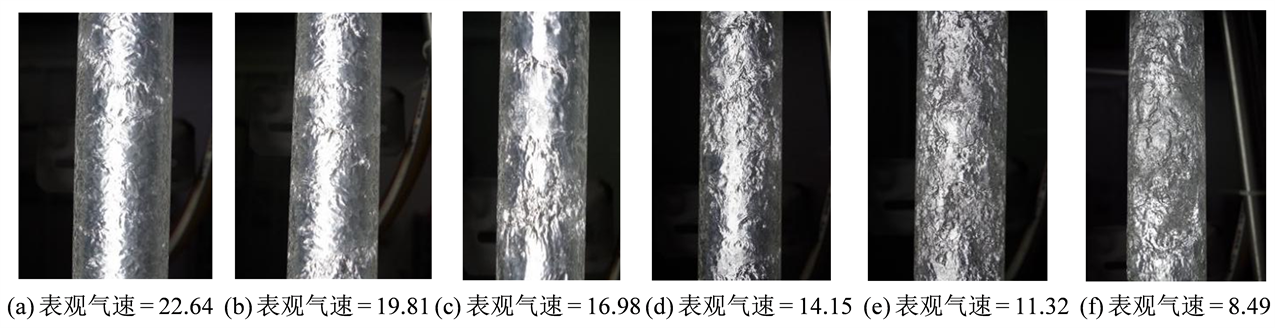

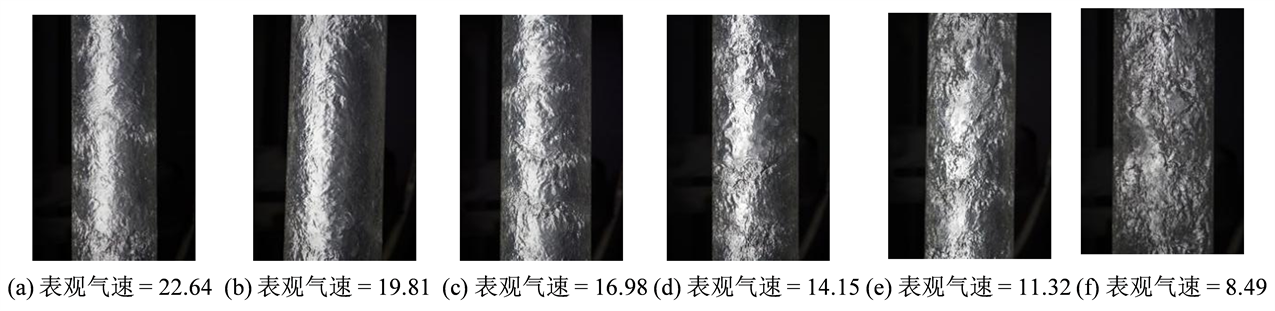

在直径为50 mm的实验管道内进行了24组携液实验,实验表观液体流速设置为0.014、0.028、0.042、0.071 m/s,表观气体流速为22.64、19.81、16.98、14.15、11.32、8.49 m/s,实验工况的气液比范围1600~120,测量参数包括流动现象拍照记录、压降、相含率以及液膜流动速度。不同工况下的液膜流动现象拍照记录如下(图6~9)。

Figure 6. Image recording when superficial liquid velocity = 0.014

图6. 表观液速 = 0.014时的图像记录

Figure 7. Image recording when superficial liquid velocity = 0.028

图7. 表观液速 = 0.028时的图像记录

Figure 8. Image recording when superficial liquid velocity = 0.042

图8. 表观液速 = 0.042时的图像记录

Figure 9. Image recording when superficial liquid velocity = 0.071

图9. 表观液速 = 0.071时的图像记录

当气相表观流速为22.64 m/s时,高速摄像可以观测到液膜波纹较少,且连续向上流动。随着气相表观流速的降低,液膜逐渐变厚,液膜界面波变得显著。当气相表观流速降低至16.98 m/s时,界面波显著,液膜出现反复上升–反转震荡并呈现有回落趋势。当进一步相表观流速为11.32 m/s和8.49 m/s时,液膜形态变化复杂,厚度显著增加,液相以块状向段塞流过渡。

根据试验确定液膜反转范围限定在气体流速为16.98 m/s到14.15 m/s间,根据视觉观察液膜流动轨迹和拍照,确定液膜流动反转临界气体流速,如表3所示:

Table 3. Experimental values of critical gas velocity for liquid film inversion

表3. 液膜反转临界气体流速实验值

3.2.2. 压降

图10为压降实验值与表观气体流速的关系。可以看出不同液体流速下的压降曲线变化趋势是一致的,在一定液体流动速度下,压降测量值随着气体流速的降低而减小,当减小至某一极小值时,压降随着气体流速的降低而增加,表观液速 = 0.014 m/s、0.028 m/s、0.042 m/s、0.071 m/s工况的压降极小值出现分别在表观气速 = 14.15m/s、14.15 m/s、16.98 m/s、16.98 m/s。决定气液两相流动压降有三个因素:重力压降、摩擦压降以及加速压降。大部分情况下加速压降很小可以忽略,因此重力压降和摩擦压降决定着总压降。随着气体流速减小,摩擦压降会降低,而重力压降会因为液膜厚度增加而增加。在压降极小值点右边,摩擦压降减小对总压降的贡献大于重力压降增加对其的贡献,因此总压降呈减小趋势;在压降极小值左边,重力压降增加的贡献大于摩擦压降减小的贡献,因此总压降随气速降低而增加。若进一步减小气速,流型可能过渡为段塞流,此时的压降可能进一步增加。结合液膜反转临界流速发现,液膜反转流动点处于最小压降点附近,表明液膜反转之后可能导致流型出现变化,压降则可能出现复杂的波动趋势。

4. 结论

通过上述井筒携液模拟实验,可以得到以下结论:

1) 实验测得的累计体积分数为90%的液滴粒径分布为144~1863 μm,远小于Turner假设的最大液滴尺寸范围为3201 μm~9024 μm。

2) 试验分析表明,液滴反转可能不是流体反转和积液的原因,因此液膜反转理论可能是引发积液的主导因素。

3) 通过对液膜流动进行研究,得到了液膜反转流动行为特征、压降波动行为和相含率分布,确定了本实验条件下的临界携液气相流速。

基金项目

中石化科技攻关项目《复兴侏罗系陆相页岩油气采油气技术》(P21078-8)。