1. 引言

两面顶压机是高档金刚石的生产设备,其合成腔内温度场及压力场比较稳定,腔体易于实现大型化 [1] 。两面顶压机的模具系统是整个装置的关键部分,模具部分不仅对压缸起到支撑作用,而且还减小压缸在高压条件下的弯曲变形。为了降低应力对压缸的影响,采用多层钢环或多层钢环加扁钢丝缠绕对模具中的硬质合金压缸进行保护,这种方式使模具应力分布可调整,疲劳强度提高,无爆炸危险 [2] [3] 。在20世纪40年代,Comstock就提出了缸体的变张力缠绕理论 [4] ,此后,外国学者Zander K等提出超高压绕丝容器并对其进行深入研究,其中学者Shen F C介绍了适用于高压储存罐缠绕技术的概况,包括设计考虑、缠绕模式、检测方法等 [5] 。Sedighi M介绍了一种基于直接法的新型绕线方法 [6] 。国内方面,丁问司等对重型液压油缸进行钢丝缠绕,研究重型液压油缸预应力状态和工作状态的应力和变形分布情况 [7] 。

目前钢丝缠绕机主要采用配重法,在更换配重时,虽然用卡具装置夹住,但不可避免有应力损失,在夜间缠绕时,由于未被发现,钢丝突然折断,有很大的预应力损失 [8] 。基于以上,本文设计了一种智能钢丝缠绕机,该缠绕机的结构包括驱动装置、张力检测装置和张力调整装置三个部分,同时使用人机交互的方式,可以对钢丝张力的大小实时监控和调节,提高了缠绕机的工作效率,还能有效降低操作风险。

2. 钢丝缠绕机的结构设计

钢丝缠绕机的工作原理是通过电机带动模具旋转,在缠绕机工作过程中,缠绕机张力检测装置将检测到的钢丝张力值反馈给PLC系统,在人机交互界面中,预先设置钢丝张力的范围,并将检测到的张力值与预设范围进行对比,当张力检测数值超过预定范围时,PLC会发出信号,让缠绕机停止工作,张力调节机构电机会被启动,并通过正反转带动移动板前进或后退,从而实现张力调节,以保持钢丝张力在预定范围内。

面顶压机的模具是圆形筒的高压腔,首先要有带动模具转动的动力回转机构,其次采用变张力缠绕钢丝,要使钢丝张力的大小在稳定在预设范围内,在回转机构和张力调节机构间还应有张力检测机构,从而能够控制钢丝张力大小。因此缠绕机主要结构要素应包括:驱动模具的回转机构、张力检测机构、张力调节机构三个部分,钢丝缠绕机总体结构如图1所示,在以上三个部分中,最重要的是张力调节机构,张力调节机构的方式影响钢丝缠绕机的工作效率和钢丝张力的控制精度。

2.1. 驱动模具动力装置比较

驱动模具旋转的动力主要有以下两种:电机–减速器–模具;电机–油泵–马达–模具。驱动模具旋转的方式应采用电机–减速器,这种方式转速可调,操作方便。而采用另一种液压控制方式,反应慢且精度低 [9] 。

采用电机–减速器–模具驱动方式来为模具的旋转提供动力,伺服电机主要用于定位,通过参数和程序设计,精确控制滑台的位置。而步进电机的作用是通过输出力矩带动模具转动,进而带动整个装置中钢丝的运动。另外,模具的尺寸不是固定的,在驱动装置中,通过调节移动夹板与固定夹板间的距离,能够满足不同尺寸模具的使用要求。驱动装置作为缠绕机的动力部分,对整个钢丝缠绕机的工作起到至关作用,其主要工作原理是,在缠绕机开始工作前,将钢丝的一端焊接在模具表面上,同时,转动轴与电机通过联轴器连接,力矩电机通过转动轴带动模具转动,从而使钢丝随之运动并缠绕于模具上。

2.2. 张力检测机构设计

在缠绕机工作过程中,钢丝缠绕可能会出现“弹跳”现象,即外层钢丝被拉入内层再被拉出来,导致张力大幅波动,给系统带来扰动 [10] 。若此时张力大于钢丝本身所能承受的张力范围,则钢丝可能会断裂。为了解决这个问题,在钢丝缠绕装置中加入了张力检测装置。该装置的传感器能够及时将钢丝张力大小传送至PLC系统,PLC会将信号反馈给张力调节装置,从而实现对钢丝张力的检测和调节。

目前,张力检测有两种方式。一种是采用高精度传感器直接测量,另一种是通过检测钢丝张力相关的参数(例如卷径、角度等),再通过相关计算求得钢丝张力。若采用第二种方法,对于某些系统来说,计算较为繁琐且检测精度较低。因此,针对该缠绕机设计,采用第一种检测方法。

第一种检测方法基于“三点弯曲法”原理设计而成。该系统可以夹持钢丝在任何位置进行测量,测出静态和动态钢丝绳的张力。在“三点弯曲法”测量张力时,钢丝绳与检测机构的三个滚轮表面接触,施加一定的外载荷,使钢丝绳产生类似于图2的变形。使用高速静态应变仪进行检测,将应变片传感器放置在C处。在A、B轮两侧产生的拉力F作用下,应变片产生变形,从而引起阻值的变化。通过应变仪处理相应的电信号,经过放大、滤波等处理后,信号送入模数转换器进行转换,将转换成的数字量送入PLC中 [11] 。

2.3. 机械式张力调节机构设计

国内主要表使用的GRG-4S160型四盘钢丝缠绕机,其张力的大小通过锁紧螺母调节线轮与摩擦片之间的压力来控制,同时测量锭子放线张力直到预设范围内为止,然后再分别将其他锁紧螺母拧紧。此结构较复杂,调节速度慢且操作麻烦 [12] 。本文在设计时将手动调节张力的方式改为自动式机械张力调节,整个调节控制过程由传感器和PLC进行。这种调整方式响应速度快、精度高,可以确保钢丝的张力大小在正常范围内,如图3所示为机械式张力调节机构。

在缠绕机开始工作前,调整移动板位置,将钢丝放置在卡槽内,由于缠绕速度慢,假设钢丝缠绕线速度不变,钢丝处于平衡状态,由公式1-1和1-2计算钢丝绳的张力大小。

(1-1)

(1-2)

式中:μ:摩擦系数。

张力调节装置的工作原理是,在缠绕机工作时,检测装置的传感器将张力大小反馈给PLC,张力值超过或小于预定范围时,PLC发出信号控制电机带动丝杆前进或后退来改变FN大小,从而调节张力,张力值达到正常范围后张力电机停止工作。

3. 程序设计

缠绕机的驱动模块有两台电机驱动,控制器为三菱FX-3U系列PLC,该系列PLC内置64 K内存,不仅具有浮点数、串处理等大量的运算指令,还具有强大的模拟处理能力、高速计数功能和通信功能 [13] 。伺服电机根据PLC发出的脉冲数量和速度进行运动,能实现精确定位,精度达到毫米级,其主要实现滑台定长、定速的水平往复移动 [14] 。步进电机选择为86步进电机,主要实现模具的旋转方向和转速大小。缠绕机工作前,需要对驱动电机速度,张力大小等参数进行预先设定,张力检测装置的数值大小和钢丝张力范围作对比,若张力超出范围,张力调整机构的电机会调整移动板位置,从而完成张力大小的调整。如图4为张力比较程序设计,图5为张力范围程序。

通过PLC控制,张力的检测与调整更加准确化、高效化,从张力检测到张力调整,无需操作人员手动进行,这种控制方式不仅可以减少工作量,而且保证了钢丝缠绕时不会因为张力过大导致钢丝断裂的现象。

4. 钢丝缠绕机人机交互系统设计

4.1. PLC与触摸屏的通信

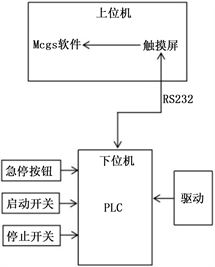

打开Mcgs Pro组态软件,在设备窗口界面添加一个通信串口父设备,再添加一个子设备——三菱FX系列编程口,然后增加设备通道连接变量。硬件连接部分把PLC的输入输出端与触摸屏通过串口总线RS232连接,如图6为上位机与下位机的通信连接。

Figure 6. Communication connection between upper computer and lower computer

图6. 上位机与下位机通信连接

PLC与触摸屏的建立不仅可以监视钢丝缠绕机的工作状态,而且可以通过触摸屏对缠绕机的操作进行控制。通过Mcgs Pro组态软件建立的仿真系统,使其能够准确、直观地反映钢丝缠绕机状况,实现对钢丝缠绕机的实时监控 [15] 。

4.2. 界面设计

打开Mcgs组态软件,建立工程,创建如图7所示的监控界面,然后在设备窗口界面添加一个通信串口父设备与子设备,点击子设备,然后增加设备通道连接变量,变量如表1所示。

Figure 7. Condition monitoring interface design

图7. 状态监控界面设计

通过人机交互和PLC结合使用,使缠绕机的控制变得更加简单,工作效率也大大提升,缠绕机的整个工作过程实现智能化,这种人机交互使用非常广泛,不仅在缠绕机中可以使用,同时在一些其他控制领域也很适用。

5. 总结

(1) 本文设计了一种由PLC控制的智能钢丝缠绕机,通过预先设置的各层缠绕张力来实现自动变张力缠绕,主要用于对两面顶压机的模具进行缠绕钢丝。

(2) 缠绕机的结构设计主要包括驱动装置、张力检测装置、张力调节装置三个部分。最重要的是张力调节机构,张力调节机构的方式影响钢丝缠绕机的工作效率和钢丝张力的控制精度。本文设计的是一种自动式机械式张力调节装置,其调节过程主要是通过PLC与传感器来控制,这种调节方式与传统手动调节螺母进行张力调节的方式相比,响应速度更快、精度更高,可以确保钢丝的张力大小稳定在正常范围内。

(3) 通过Mcgs Pro组态软件建立钢丝缠绕机的监控仿真界面,PLC与Mcgs触摸屏建立串口通信,实时数据交换,通过触摸屏操作钢丝缠绕动作和实时监控钢丝缠绕机的工作状态,实现了钢丝缠绕机的智能化,有效地提高了钢丝缠绕机的工作效率,同时还降低了操作风险。

致谢

本文作者非常感谢大学生创新创业训练计划项目,同时感谢团队其他成员的协助,他们的支持和协助使得大创项目能够顺利进行。

基金项目

大学生创新创业训练计划项目(项目编号:S202210361094)。