1. 引言

在海洋强国的战略下我国的船舶工业发展速度迅猛增长,同时也迎来了机遇与挑战。首先是船舶尺寸更大、种类更全,不同尺寸和种类的船舶建造也对分段的吊装提出了一定要求,分段的吊装安全更是影响了建造周期、生命财产,亟需制定更完善的吊装方案来解决问题。其次,起重船的吊装能力更是在一定程度上决定了我国进入开发海洋资源的新兴领域的程度。在发展过程中,对于起重船的起吊能力、环境载荷等要求逐步增加,但同时由于在海洋开发的过程中容易受到风浪流等环境因素的影响,外部载荷与船体、吊装系统等单元会产生相互作用,导致吊装的动态特性十分复杂难以分析,而在风浪流等环境载荷的影响下,如果吊装动态失去控制发生事故,将会造成重大经济损失和人员伤亡 [1] 。因此如何在复杂的环境条件下保证吊装的稳定性成为了急需解决的问题,通过分析起重船吊装系统的动力响应来预测和控制吊重的摆振,对保证起重船在海上作业的安全性具有重要意义。

多体动力学是研究多体系统运动规律的学科,在船舶和海洋结构物中,由于吊装过程的复杂行和环境条件的特殊性,需要考虑结构物本身、环境外力、构件的连接以及物体和起重之间的碰撞等 [2] 。本文从多体动力学的多刚体和多柔体进行展开分析,分别对其数学模型和仿真进行综述,并列举了在整个研究过程中的经典运动方程、吊装方案设计流程以及整个吊装系统的仿真图。并对吊装系统从不同角度进行优化。最后总结了吊装系统存在的问题,也对未来的吊装系统研究方向提供了一定的参考意见。

2. 吊装系统的数学模型研究

2.1. 基于多刚体动力学的吊装数学模型

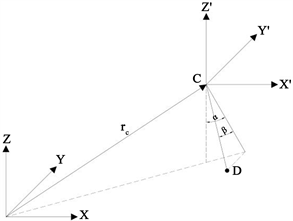

最初,经国内外多位学者研究表明 [3] ,起重船等起重机械的吊物系统运动特性为空间球摆,吊物系统的空间模型如图1所示。

Figure 1. Lifting system space sphere pendulum model

图1. 吊装系统空间球摆模型

吊物所在位置表达式,见式(1):

(1)

根据Lagrange方程,可得到吊装系统动力学方程:

(2)

(3)

注:C为吊点,坐标为

;

和

分别为吊索的方位角。

Choi [4] 等人以四起重吊车吊装船体分段为对象,分析其力和力矩平衡方程,并利用数值方法求解得到运动参数,并对比实测船体分段吊装数据进行验证。

Cha [5] 等人以起重船和吊物为对象,建立了基于多刚体动力学的六自由度模型,并通过力平衡方程,计算惯性力、科氏力和外力的平衡,外力则考虑了非线性静水力、线性流体动力、钢丝绳力和系泊力,并与MOSES软件的计算结果进行了对比验证,随后则对不同浪向角和波浪频率下的绳索张力等进行了计算。

Shabana [6] 将多体系统的公式根据约束力的方法进行分类。用嵌入法消除约束力,并对独立坐标表示运动方程,见式(4)。然而,运动方程的自主公式是复杂的,不能计算约束力。Zhao [7] 等人应用嵌入法分析船舶和海洋结构物的运动,证明了该公式的正确性。

(4)

式中:M为质量矩阵,q为广义坐标,Fe为外力,J为绝对坐标和广义坐标之间的速度转换矩阵。

Jo [8] 等人考虑了缆绳与结构之间的接触,采用拉格朗日乘子计算约束力,并保持体坐标系。在增广公式中,利用拉格朗日乘子将运动约束方程附加到系统运动微分方程,见式(5)。增广公式根据约束条件和外力可以自动生成,此外,约束力可以用拉格朗日乘数进行计算。

(5)

式中:r是绝对坐标,Cr是雅可比矩阵,λ是拉格朗日乘子。

2.2. 基于多柔体动力学的吊装数学模型

Hong [9] 等人建立了起重机臂架柔性体模型,并根据有限元公式推导其多体系统运动方程,对吊装在受到环境载荷影响下的运动参数和吊绳的动态载荷进行分析。Seung-Ho Ham [10] 等人通过设定在多体系统中不同物体通过运动副和钢丝绳进行连接,推导离散化多体系统的欧拉–拉格朗日方程(DEL),解决了Cha等人研究多体系统时将钢丝绳视为不可压缩弹簧出现的系统运动不稳定问题。式(6)为无约束的DEL方程的基本形式。式(7)为具有约束和非保守力的DEL方程。

(6)

(7)

注:

为质量矩阵,

为广义坐标,

为时间步长,

为质点的势能,

为拉格朗日乘子,

为导数项,

为动能限制约束矩阵。

Lacoursiere [11] 使用正则化、稳定化和变分的方法对多柔体系统建立DEL方程。DEL方程是基于离散的欧拉–拉格朗日方程,结合Wendlandt和Marsden [12] ,Marsden和West [13] ,以及Lew [14] 的研究的有限微分方法推导出的。式(8)给出了DWL方程的最终形式,克服了其在高缆绳弹性系数情况下的数值不稳定问题。

(8)

式中:C约束,h是步长,

是稳定常数,

是正则化常数。

DEL方程可以自动推导,约束力的计算与增广公式相类似,但它所包含的是速度而不是加速度。

由以上学者的研究可以看出,在吊装系统的数学模型研究中,普遍使用的方式是以起吊设备和吊物为对象建立模型,通过分析力平衡方程和运动方程对吊装展开研究、解决问题,实现了多种环境下的吊装研究,如表1所示。

Table 1. Comparison of mathematical model studies of lifting systems

表1. 吊装系统数学模型研究对比

3. 吊装系统仿真软件研究

3.1. 基于多刚体动力学的吊装仿真

钟兴锦 [15] 通过有限元软件对吊耳和船体分段模型进行强度分析,同时根据规范校核吊点和吊点周围结构强度,并将两者进行了比较,发现两种计算结果误差不大,说明了吊装仿真计算的可行性。

Cha [16] 等人利用ODE和OSG开发多体动力学仿真软件,提出了基于离散事件系统规范和离散时间系统规范的船舶结构物吊装工艺规划的仿真框架,解决了船体分段吊装提升和翻转工艺仿真的重复使用问题。

Park [17] 等人开发了Simso吊装仿真软件,实现浮吊和履带式牵引吊车联合翻转海洋平台模块仿真、船体分段模块翻转仿真等样例,通过动力学仿真和碰撞检测为吊装作业的干涉分析提供技术支持。此外,Park [18] 还对浮吊安装海上风机的动力响应进行了数值模拟,并与根据规范计算得到的动力响应和应力进行比较。

Tuan [19] 等人通过对吊车驱动力和吊物提升力的研究,开发了减小吊装过程中吊物摆动角度的控制软件和控制器,并利用动力学仿真软件进行验证;Roh [20] 等人结合离散事件和离散时间仿真的概念提出了仿真内核,同时利用仿真内核开发了支持造船工艺规划的仿真系统;Shen [21] 等人提出了精确预测吊装中每个子工作过程施工顺序和施工时间的仿真系统。

3.2. 基于多柔体的动力学的吊装仿真

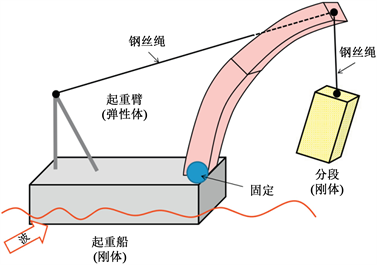

Park [22] 等人利用六自由度的三维梁单元仿真吊臂在吊物载荷和非线性水静力、绳索张力和不规则波等复杂环境载荷作用下的真实运动状态(如图2所示),获取刚柔耦合系统中吊点的动态载荷。

Figure 2. Simulation diagram of a coupled system of an elastomer and a rigid body

图2. 弹性体与刚体的耦合系统仿真图

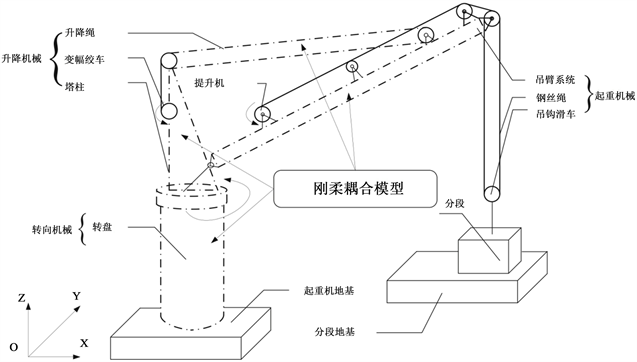

Bin He [23] 等人提出了基于刚柔耦合虚拟样机的海上起重机模型(如图3所示),将起重机臂架系统的各部分建模为柔性体,将吊钩、滑轮、绞车等部件建模为刚体。

Jeong [24] 等人采用基于有限元法的起重机臂架柔性体模型,推导了多体系统的运动方程,分析了系统在各种海洋条件下的行为、动载荷和起重机臂架的变形,采用四阶龙格–库塔法求解运动方程。随后又计算了海上支持船和设备的动力响应,包括线张力和碰撞检测等,应用于不同工况下的吊装过程分析,验证了该仿真方法的适用性。Ham [25] 等人采用离散的欧拉–拉格朗日方程来实现高刚度问题的数值积分的鲁棒性。基于绝对节点坐标法建立了二维壳单元的运动方程,还推导了刚体单元和壳体单元之间的两种类型的运动约束(球和固定关节)。在此基础上,编制了程序,建立了包括二维柔性多体动力学模型和多个关节模型,并有效地求解了运动方程。该方法成功地应用于龙门起重机翻身作业和浮式起重机起重的动力学分析。

由上述可见,对于吊装系统仿真的研究方法众多且比较深入,有研究通过开发仿真软件为实际吊装方案的设计提供支持,也有研究对各种条件下的吊装进行分析,解决了部分环境中的吊装问题,如表2所示。

Figure 3. Simulation diagram of a rigid-flexible offshore crane system

图3. 刚柔耦合海上起重机系统仿真图

Table 2. Comparison of simulation studies of lifting systems

表2. 吊装系统仿真研究对比

4. 吊装方案的优化

4.1. 优化模型

在吊装方案优化通过程序实现智能化的进程中,对优化目标的选择是优化方案是否合理可靠的关键之一,现有文献中可以分为两类优化模型:一是以有仿真模拟强度计算的结果作为目标评价的参数,二是以归纳的经验公式作为优化的目标函数。

S. Raasekaran [26] 等人通过对大型船舶与海洋平台整体吊装方案的研究,以满足结构吊装安全性为约束条件,提出了以整体结构最小弯矩或者最大基础自然频率为目标函数的吊点位置优化思想,建立相关的数学模型,并就均质板、梁结构的吊点位置进行了优化分析。

李瑞 [27] 等人以应变能最小为目标,对吊装方案进行最优化建模,运用有限元结构分析技术,并通过粒子群优化算法求解该组合优化问题,实现了吊装分段吊装方案的优化设计。并通过VC2011分段和L型分段进行实例验证,对提高分段吊装方案设计的安全性和效率有很大的实用价值。

Lee [28] 等人提出以吊点布置的数量最小、包围面积最大和干涉最少为优化目标,以力和力矩平衡、吊缆的许用张力和拉力的角度为约束条件,使用多目标的遗传算法进行了优化方案的设计,吊点的包围面积通过向量积计算得到。之后,王晓鹏 [29] 另外提出了吊耳布置均匀性的概念,以基于势函数的均匀性的度量和分散性,即吊点的包围面积作为优化目标。

4.2. 优化算法

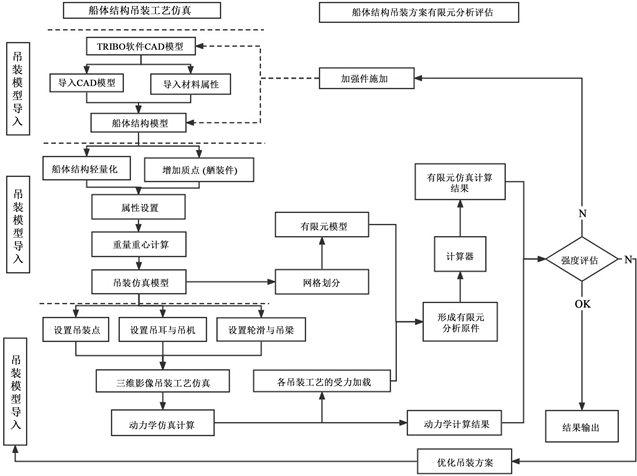

张盈彬 [30] 等人应用BLS软件对某型散货船艉部分段的吊装过程进行了模拟仿真,校核了多种吊装工况下船体结构的强度、刚度及稳定性。吊装优化设计流程见图4。

Figure 4. Flowchart for optimal design of lifting

图4. 吊装优化设计流程图

有限元强度分析的基础上,许多学者对吊装方案自动化设计及智能优化方面进行了研究。其中大连理工大学团队的相关成果最多且不断深入挖掘,为吊装自动化及智能优化奠定了基础。李瑞提出了迭代求解算法,解决吊装方案设计中的眼板位置动态调整问题,之后,李瑞和张帆等人又针对船体分段翻身以经验设计为主可靠性差的问题,采用粒子群算法对吊装方案进行优化,以在吊装过程中总体应变能最小为目标,实现建模与吊点位置的最优化,该方法能够高效找到最优解并通过实例进行了验证 [31] 。

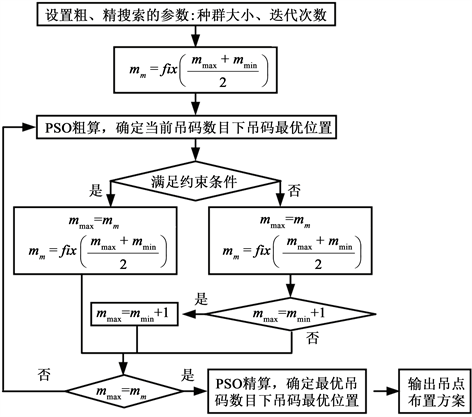

林少芬 [32] 等人以分段结构整体最小应变能,结合吊装设备性能等约束条件构造适应度函数,利用粒子群算法实现了一定数目吊码的位置优化,该方法较枚举法节约了95%的优化时间,提出了二分法-PSO的优化吊装方案(流程见图5所示)。以某57,000吨散货船的上层建筑的吊装吊点布置为对象,对比了枚举法、PSO算法和GA算法的优化效果,通过比较得知,PSO算法在搜寻到最优吊码组合的前提下,时间较枚举法缩短了95%,而GA算法仅获得了局部最优解,计算结果如表3所示。

Figure 5. Dichotomous-PSO Integrated optimisation of the number and position of hanging codes process

图5. 二分法-PSO综合优化吊码数量与位置流程

Table 3. Results of three optimization algorithms

表3. 三种优化算法结果

5. 结论

在本研究中,从最初到近年来龙门吊和起重船基于多体动力学的吊装系统进行了相关综述。首先阐述了多体动力学的基本概念,然后分别介绍了基于多刚体与多柔体下的吊装数学模型和仿真。之后,从模型和算法两方面对吊装方案展开优化。

现有文献中对于吊装方案的模型优化对象基本以吊耳的布置为对象,很少考虑吊索结构和加强结构的影响。优化算法是优化中提高计算效率、得到最优化或是局部最优解的关键,随着各类算法的发展和进步,已有一些学者在吊装优化方面进行了应用和对比。现有文献中以粒子群算法和遗传算法及其改进算法为主,粒子群算法是一种全局最优化方法,它具有可并行搜索、可求解不可微分方程等优点,是继遗传算法、模拟退火算法之后优化领域研究的新方向。

国外学者对于吊装方面的研究比国内更早一些也更加深入,对于多体动力学理论的应用方面进行了更多的研究,从海上吊装作业的多体动力学分析到考虑吊臂等结构的柔性问题,绳索等的接触碰撞问题等都有了一定的基础,并且已经在船厂建造阶段的分段吊装分析阶段进行了推广,提高了分段吊装过程仿真计算分析的准确性和完整性。但是对于大型邮轮的薄板吊装过程,目前的文献中还几乎没有涉及。对于大型邮轮薄板分段吊装的变形和控制策略存在一些研究,但是对吊装过程对其的影响还没有展开更深入的探讨。现有的柔性多体动力学吊装研究多考虑的是海上作业环境下的吊臂和钢缆的柔性问题,对于分段吊装方面的研究也主要是对钢缆和平衡梁等的柔性问题进行了建模,少数研究考虑的分段本身的柔性动力学响应。