1. 引言

聚乙烯(PE)管道以其耐腐蚀、寿命长、柔韧性好、重量轻、施工快捷方便等优势发展迅猛,短短的30年多已经在中低压燃气管网中取代了过去的传统管材(钢管、铸铁管等)的地位,2010年PE燃气管道总长仅3.5万km,但到2016年天然气管道总长达到10万km,近几年PE燃气管材用量每年已超过50万吨,平均年增长率约5.2%,其发展仍然处于黄金阶段。是现今城镇燃气首选管材 [1] - [7]。

但是聚乙烯(PE)管道与金属管道相比有众多优势的同时也存在不可忽视的不足:PE管的机械强度比钢管低,适用燃气最高使用压力、管径有限制,抗损伤能力弱;耐高热、低温能力弱;抗有机化学介质(特别是氧化性介质、表面活性剂)能力有限;表面能与蠕变特性影响到钢塑转换部位连接密封长效性;虽然在管道设计、施工各阶段考虑到了聚乙烯(PE)结构与性能的不足,但服役过程中环境的复杂多样性对其薄弱部位的作用仍然是管道长寿命服役的重要制约点,带来服役漏气事件的发生 [8] - [23]。

PE燃气管在服役过程中会遇到高温或者电击穿(高压输电线漏电,雷电等)的极端环境带来管材的破坏,因此耐烧蚀性能研究对于聚合物材料的安全服役意义重大 [24] [25] [26] [27]。Kinsler M等 [24] 很早便意识到这一问题的严重性,并对电击穿土壤形成电弧的条件和概率进行了模拟实验;胡京等 [25] 通过工频电弧试验。模拟了与输电线路临近的包裹有PE防护层的埋地金属管道在雷击下的烧蚀行为,试验结果为埋地管道的防雷设计提供了依据。刘宏亮等 [26] 对皱纹铝护套高压交联聚乙烯绝缘电缆缓冲层的烧蚀机理进行了研究,提出电缆径向电流集中是导致烧蚀故障的原因,结合仿真模型揭示了径向电流集中的物理机理,为相关故障诊断及防护提供了理论和试验依据。现今,随着城市输电网络及地下管网的不断发展,PE燃气管的安全服役面临的威胁也将加大。我们仅做到抢修、堵漏、恢复正常是远远不够的,必须对PE燃气管失效的原因进行科学分析,认清事件的本质,才能防患于未然,保障PE燃气管的长效安全服役。

因此,本文针对PE燃气管烧熔失效案例,对管材薄弱位置(烧熔区域与附近烧熔热影响区)的结构性能进行剖析,阐明了PE燃气管性能退化与失效漏气的关系,提出应重点关注结构严重劣化的PE燃气管烧熔热影响区的范围,这对PE燃气管烧熔漏气事故的抢修及管材继续服役至关重要,为PE燃气管网的管理和建设提供了依据。

2. 实验部分

2.1. 主要原料

发生烧熔失效漏气的PE燃气管材,北京燃气集团(编号1);

未服役PE燃气管材,河北一塑管道制造有限公司(编号2)。

PE燃气管信息详见表1。

Table 1. Basic information on PE gas pipes

表1. PE燃气管基本信息

2.2. 主要设备及仪器

差示扫描量热仪,60 Aplus,日本岛津公司;

热重分析仪设备,Q5000IR,美国热分析仪器公司(TA Instruments)公司;

全反射红外光谱仪,Nicolet FTIR 6700,赛默飞世尔科技。

2.3. 性能测试与结构表征

宏/微观形貌分析:采用相机对服役管道的失效部位(烧熔各部位)、管材整体进行拍照,对加工制得的试样拍照,获取它们的宏观形貌照片。将管材的外表面、烧熔部位切取小部分加工成长 × 宽 × 厚为10 mm × 10 mm × 2 mm的试样,喷金处理后,采用JEOL扫描电镜进行微观形貌观察。

傅里叶红外光谱(FTIR)分析:测试范围为350~7000 cm−1;反射晶体为ZnSe;设置入射角45˚;扫描次数32次;分辨率为0.35 cm−1;采用OMNIC Series软件自动基线矫正进行基线处理。

DSC分析:参考国家标准GBT 19466.1-2004《塑料差示扫描量热法(DSC)第3部分:熔融和结晶温度及热焓的测定》进行DSC测试;测试气氛为氮气;升温速率为20℃/min;气体流速为50 mL/min;温度范围为−25℃~170℃。根据得到的DSC曲线,获得熔融温度Teim、熔融峰温Tpm;计算熔融转变曲线中熔融峰的面积得到熔融焓ΔH,并通过式(1)计算结晶度。

(1)

式中:

:结晶度(%);

:峰的熔融焓(J/g);

:结晶度为100%时目标样品的熔融焓(J/g),聚乙烯

的文献经验值为293 J/g。

TG分析:依据GB/T 33047.1-2016《塑料聚合物的热重法(TG)》第一部分通则进行热重测试:环境为惰性气体(氮气),扫描温度范围为25℃~550℃,升温速率为20℃/min。

氧化诱导时间分析:参照国家标准GBT 19466.6-2009《塑料差示扫描量热法(DSC)第6部分:氧化诱导时间(等温OIT)和氧化诱导温度(动态OIT)的测定》进行氧化诱导时间测试。由于未服役管道在210℃下测试的氧化诱导时间大于100 min,超出测量范围,不符合国家标准的要求,因此选择230℃进行测试。测试条件详见表2。

Table 2. Test conditions for oxidation induction time

表2. 氧化诱导时间测试条件

3. 结果与讨论

3.1. 宏/微观形貌分析

图1为未服役管材及烧熔管材外表面宏观形貌图。可以看到,未服役管道外观良好,表面光滑,颜色均匀,无明显的划痕和凹陷。烧熔管材的烧熔部位有明显的褶皱痕迹,表面鼓起;未烧熔区域表面有轻微的压痕。

(a) 未服役管材

(a) 未服役管材  (b) 烧熔管材

(b) 烧熔管材  (c) 未烧熔区域

(c) 未烧熔区域  (d) 烧熔区域

(d) 烧熔区域

Figure 1. Macroscopic morphology of the external surface of unused PE pipe and ablative pipe

图1. 未服役管材及烧熔PE管材外表面宏观形貌图

图2为未服役管材及烧熔管材外表面微观形貌图。烧熔区表面极度不平整,管材表面有很多杂乱的白色粒子和碎片的存在。未服役管材和未烧熔部位表面光滑平坦,几乎没有孔洞和沟壑,表明未烧熔区域表面未受到烧熔区高温烧熔的影响。

(a) 未服役管材

(a) 未服役管材  (b) 烧熔管材——未烧熔区域

(b) 烧熔管材——未烧熔区域  (c) 烧熔管材——烧熔区域

(c) 烧熔管材——烧熔区域

Figure 2. Microscopic morphology of the unused PE pipe and ablative pipe

图2. 未服役管材和烧熔PE管材微观形貌图

3.2. 结构老化性能分析

采用FTIR光谱、DSC、热失重和氧化诱导时间,对烧熔管材和未服役管材的结构老化性能进行了分析。

3.2.1. 傅里叶红外光谱

对烧熔和未烧熔区域及未服役管材进行FTIR测试,结果见图3。

根据图3和表3可知,烧熔和未烧熔区域在1032 cm−1处都产生了-C-O-的吸收峰,这说明两区域的化学结构都发生了氧化,管材结构劣化,但未烧熔区该吸收峰的相对强度要低,说明其老化程度较轻。未服役管材没有出现-C-O-的特征吸收峰,因此未发生老化。

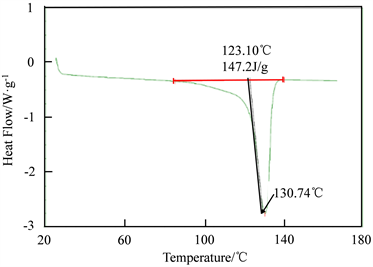

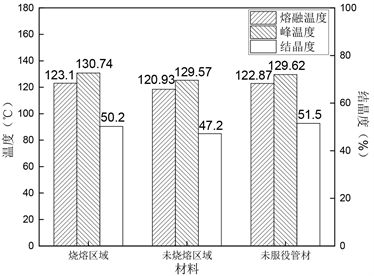

3.2.2. 熔融转变温度及结晶度

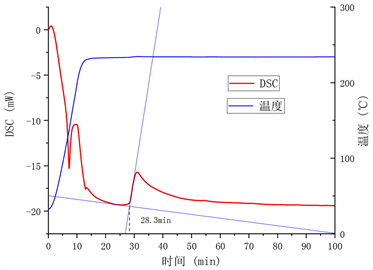

图4是烧熔管材和未服役管材的DSC测试结果。从图4的DSC曲线中可以得知熔融温度(Teim)和峰温度(Tpm),并计算得到材料的结晶度,见图5。由图可知三种材料的峰温度差异较小;烧熔区域熔融温度大于未烧熔区域,与未服役管材差异较小;未服役管材结晶度最高,未烧熔区域最低。

Table 3. Characteristic peaks of the main functional groups at FTIR spectra

表3. 傅里叶红外光谱主要官能团对应特征峰

(a)

(a)  (b)

(b)  (c)

(c)

Figure 4. DSC curves, (a) Ablative part; (b) The part without ablation; (c) Unused PE pipe

图4. DSC曲线,(a) 烧熔区域;(b) 未烧熔区域;(c) 未服役PE管材

Figure 5. Melt temperature, peak temperature and crystallinity of ablative PE pipe and unused pipe

图5. 烧熔管材和未服役PE管材的熔融温度、峰温度和结晶度

聚乙烯是半结晶型高聚物,非晶区密度较低,成为热氧化反应的主要场所 [28]。烧熔管材在服役过程中受到土壤环境的作用而发生结构老化,形成的含氧官能团降低了高聚物链段规整性及长分子链断裂为小分子链,致使结晶度下降。当PE管材局部区域发生烧熔时,在热氧老化作用下发生高分子长链的断裂和活性小分子链的再结晶,因此烧熔区域的结晶度比未烧熔区域高;同时烧熔区域附近受到高温的影响,聚合物分子链会发生不同程度的断裂,导致结晶度进一步下降,则管材强度必然受到影响。因此烧熔区域在高温下裂解发生交联碳化,使得Teim提高;未烧熔区域的管材结构老化导致Teim降低;烧熔和结构老化对Tpm的影响较小。

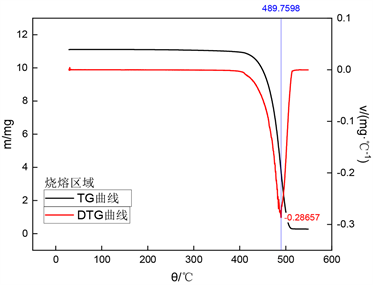

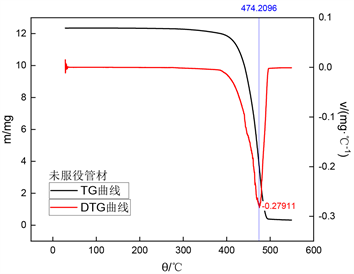

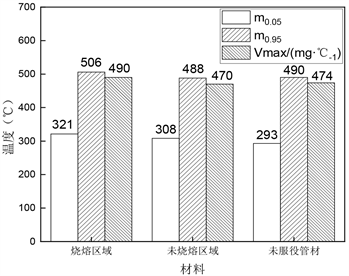

3.2.3. 热失重

图6是烧熔管材和未服役管材经热失重测试得到的TG-DTG曲线图。从图6可知,三种材料的热降解过程都为一步降解反应,最终失重率均可以达到97%以上;在400℃~500℃的试样质量急剧下降,整个热分解过程中失重速率在0~0.3/(mg∙℃−1)范围内;相比烧熔区域和未服役管材,未烧熔区域的最大失重速率最小。图5描述了TG-DTG曲线中样品失重率为0.5%和95%时的热分解温度及最大失重速率时的热分解温度。

(a)

(a)  (b)

(b)  (c)

(c)

Figure 6. TG-DTG curves, (a) ablative part; (b) the part without ablation; (c) unused PE pipe

图6. TG-DTG曲线,(a) 烧熔区域;(b) 未烧熔区域;(c) 未服役PE管材

通常,聚乙烯的热降解反应为无规断链反应,可以分为三个过程:降解初期,随着温度升高至熔融温度,聚合物发生熔融,其相对分子质量降低,但聚合物质量基本不变;降解中期,大分子链断裂为大量小分子链,随小分子链的挥发,聚合物质量急剧下降;降解后期,聚合物完全碳化,剩余残渣质量基本不变 [29] [30]。

由图7可知,烧熔区域在m0.5%时的热分解温度最高,未服役管材最低。烧熔管材在服役过程中结构发生老化,当大分子链开始断裂为小分子链时,相比未服役管材形成的可挥发分少,因此需要在更高温度下发生进一步的链断裂;由于烧熔区域高聚物发生再结晶,尤其是非晶区,热分解温度进一步升高。

烧熔区域在m95%时的热分解温度最高,未烧熔区域和未服役管材差异较小。这表明,烧熔区域的聚合物结构与未服役管材和未烧熔区域已有较大的差异,材料老化过程中产生的氧化基团断裂时需要的能量要比使C-C键高更,致使烧熔区域的热分解严重滞后 [31]。

烧熔区域的Vmax对应温度最高,未烧熔区域最低,这与m95%的结果比较吻合,说明烧熔区域聚合物结构的变化对管材的整个热分解过程都产生了影响。

Figure 7. Temperatures of weight loss of 0.5% and 95% and maximum loss rates for ablative PE pipe and unused pipe

图7. 烧熔PE管材和未服役管材热失重为0.5%和95%及最大失重速率的对应温度

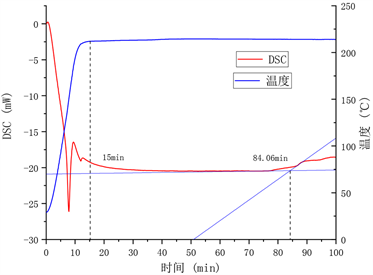

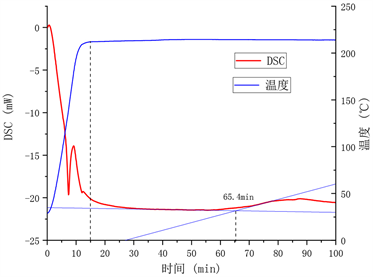

3.2.4. 氧化诱导时间

氧化诱导时间是评价高分子材料耐热降解能力的重要指标;同一测试温度下高分子材料的氧化诱导时间越长,则材料的热氧化稳定性更好。图8和图9是烧熔失效PE管和未服役管材的氧化诱导时间测试结果。

(a)

(a)  (b)

(b)  (c)

(c)

Figure 8. Test results of oxidation induction time, (a) ablative part; (b) the part without ablation; (c) unused PE pipe

图8. 氧化诱导时间测试结果,(a) 烧熔区域;(b) 未烧熔区域;(c) 未服役PE管材

图9显示,未服役管材的OIT测试温度更高(230℃),因此耐热氧老化性能最强;烧熔区域的氧化诱导时间(69.06 min)远高于未烧熔区域(50.4 min)。结果表明,相比未服役管材,烧熔管材在服役过程中受到土壤环境的作用,结构发生劣化,结晶度降低,热氧稳定性降低;而烧熔区域由于高温氧化的影响,结晶度增大,因此抗热氧老化性能高于未烧熔区域。

3.3. 失效原因分析

PE高分子链的抗热降解(Td:300℃左右)、阻燃性(氧指数:17左右)有限,被电缆事故大电流击穿,表面温度超过降解温度,继而被烧熔;本质是聚乙烯高分子链特征决定了其在服役过程中遇到高温或大电流这种极端环境会带来管材的破坏;烧熔区域及附近的热影响区结构发生劣化,耐热氧老化性能退化,结晶度出现不同程度的降低,强度受损,管材抗服役环境作用和外力破坏的能力下降,因此易发生漏气事故;特别是烧熔区附近表面正常管材的整体性能显著低于未服役的管材,抗服役环境老化能力下降,成为管材服役的薄弱部位。因此需要对PE燃气管的烧熔热影响区的范围进行重点研究,避免带来更大的安全隐患。

4. 结论

1) PE燃气管烧熔区及附近未烧熔区在服役环境和高温烧熔的作用下结构性能发生不同程度的劣化,管材耐热氧老化性能下降;相比未烧熔区,烧熔区的结晶度提高。

2) PE燃气管材耐热、耐燃烧能力弱是发生管材极端环境(电击穿烧熔)失效的本质原因。

烧熔区附近热影响区的管材性能也显著降低,抗服役环境作用的能力大大减弱,成为管材服役的薄弱部位,在抢修时应尽量多截取事故管材。

NOTES

*通讯作者。